Предлагаемый пресс предназначается для производства формовых резиновых изделий методом литья (шприцевания) под давлением.

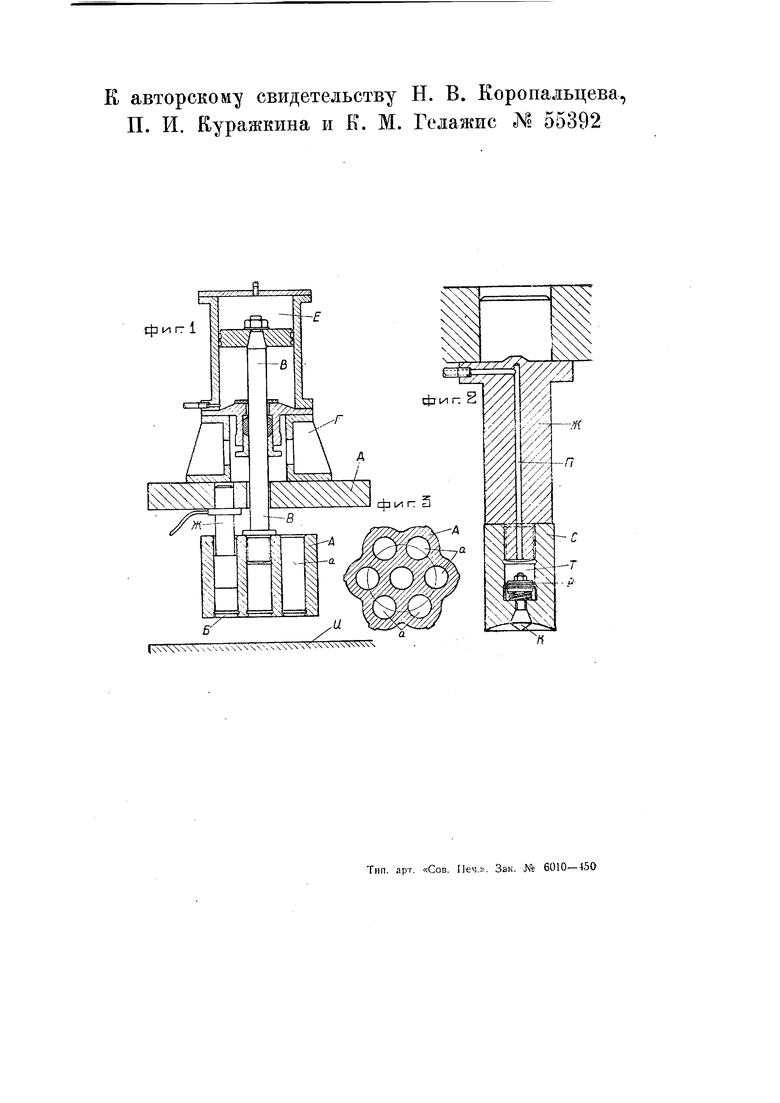

Пресс для шприцевания резины в формы под давлением состоит из тигля (барабана) А (фиг. ) с радиально расположенным (по отношению к оси барабана) гнездами-цилиндрами а (фиг. 3). Каждое гнездо тигля-барабана снабжено ввинчивающейся крышкой - дном Б с расположенными на ней литниками, причем количество литниковых ходов на крышке Б , их расположение и рабочий диаметр хода литника зависят от рода отливаемого изделия.

Тигель Л, через вертикальный вал В, подвешен на кронштейне Г, который покоится на верхней плите Л гидравлического пресса (неподвижная плита).

В верхней части кронштейна расположен гидравлический цилиндр Е, поршень которого соединен с валом В тигля Л.

Гидравлический цилиндр Е работает в обе стороны, т. е. может поднимать или опускать вертикальный вал В с Жестко соединенным с ним

тиглем л. Кроме того тигель Л, при нахождении его в нижнем исходном положении, может быть повернут на любой угол окружности.

На верхней плите Д гидравлического пресса расположен шток Ж, жестко соединенный с плитой. Этот шток Ж при подъеме чигля Л вверх входит в то или иное гнездо тигля Л.

Шток (фиг. 2) имеет навинчивающуюся головку С, внутри которой расположена цилиндрическая камера Г с клапаном Р, соединенная жестко с бойком К, Клапан Р с бойком К поддерживается в верхнем состоянии посредством пружины.

Камера Т посредством канала П в теле штока соединена с воздухопроводом. Камера Т, ниже уровня поршня при нахождении его в верхнем исходном положении, имеет продольные пазы, назначение которых пропустить воздушное давление из камеры /7, после срабатывания клапана Р с бойком К-в гнездо тигля Л, с тем, чтобы произвести разрядку образующегося вакуума в цилиндре при процессе окончания шприцевания резины из гнезда.

Нижняя плита И гидравлического пресса покоится на плунжере и поэтому является подвижной. Это плита И дает основное давление при подъеме тигля А с загруженными гнездами под шток Ж (процесс литья резины), причем на плите И, между ней и цилиндром барабана, устанавливают предварительно форму, в которую и производят литье.

Тигель А имеет обогреваемую рубашку для подогрева загружаемой в него резины до нуншой температуры.

Принцип работы вышеописанного процесса для шприцевания резины в формы под давлением заключается в том, что наличие вращающегося тигля с системой цилиндрических гнезд позволяет вести производственный процесс шприцевания резины в формы непрерывно, а также вести непрерывную, независимую от работы шприцевания, загрузку гнезд резиновой смесью, подогреваемой и уплотняемой, т. е. подготовляемой полностью к моменту ее шприцевания в формы.

Наличие гидравлического цилиндра на верхней плите пресса, соединенного с вертикальным валом тигля А, и пневматической камеры с бойком в штоке Ж, позволяет производить быстрый спуск тигля А в нижнее исходное положение по окончании шприцевания из каждого гнезда тигля. При этом жидкость, находяш,аяся в нижней части верхнего цилиндра Е, при спуске барабана А в нижнее исходное положение является подущкой, которая создает условия мягкого спуска барабана.

Производственный процесс работы пресса состоит в следующем.

На нижнюю плиту И гидравлического пресса под гнездо тигля ставится форма. Имеющиеся на плите направляющие центрируют форму с литником тигля. Нажимом на рычаг гидравлического дистрибутора производится подъем нижней плиты пресса вверх, вместе с установленной на плите формой, которая зажимается между плитой пресса и тиглем, заставляя последний подниматься вверх; при этом в гнездо тигля входит шток, давящий на резину и заставляющий ее под создаваемым сильным давлением нижней плиты пресса вытекать через литник в форму.

По заполнении формы резиновой смесью рычаг дистрибутора отводится в противоположную сторону, благодаря чему плита пресса опускается, форма снимается и на ее место ставится очередная.

После каждой операции литья тигель-барабан поворачивается на соответствующий угол, чем производится смена гнезд на очередное, и продолжается дальнейшее заполнение форм резиной. Освободившееся гнездо или гнезда заполняют новой резиновой смесью, которая к моменту шприцевания достаточно разогрета и уплотнена.

Предмет изобретения.

Пресс для выдавливания (литья под давлением) резиновых смесей в прессформы, с использованием промежуточного тигля, отличающийся применением вращающегося (револьверного) тигля А с несколькими гнездами а для предварительного заполнения последних резиновой смесью и пуансона }К, снабженного воздушным каналом /7 с клапаном Р, в целях устранения вакуума при опускании тигля. к авторскому свидетельству П. И. Куражкина и К. М. Н. В. Коропальцева, Гелажис Л 55392

-..-....г

фиг- 1

Авторы

Даты

1939-01-01—Публикация

1937-12-30—Подача