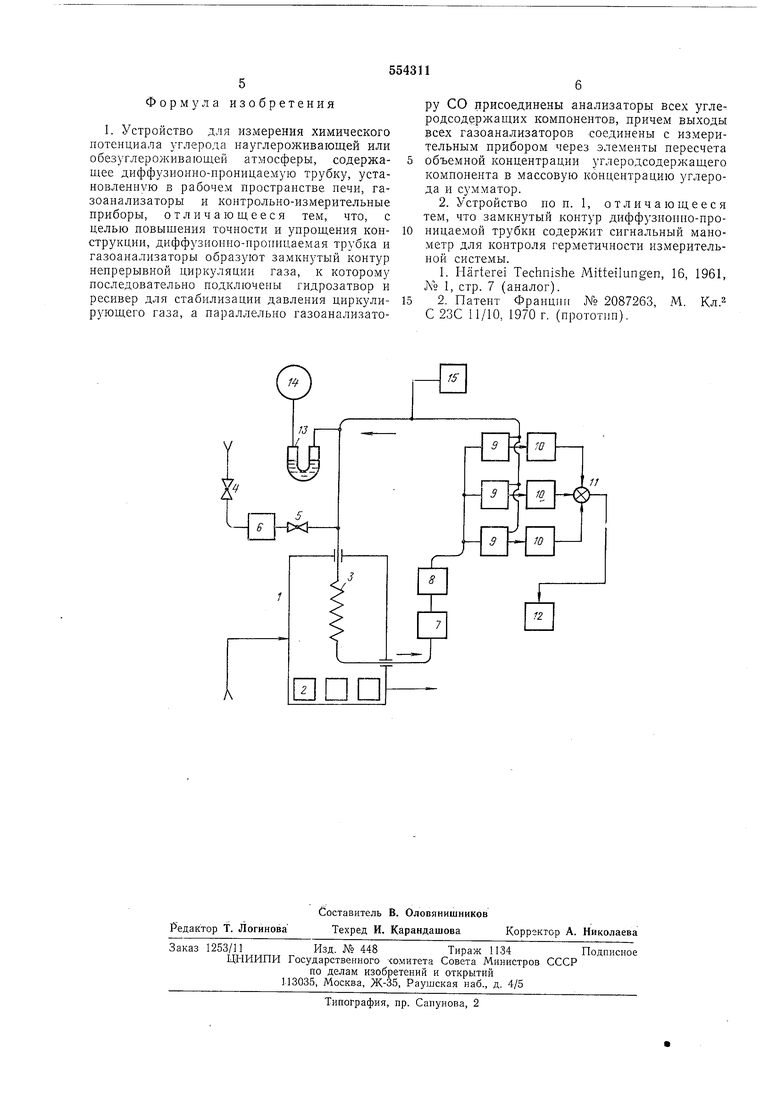

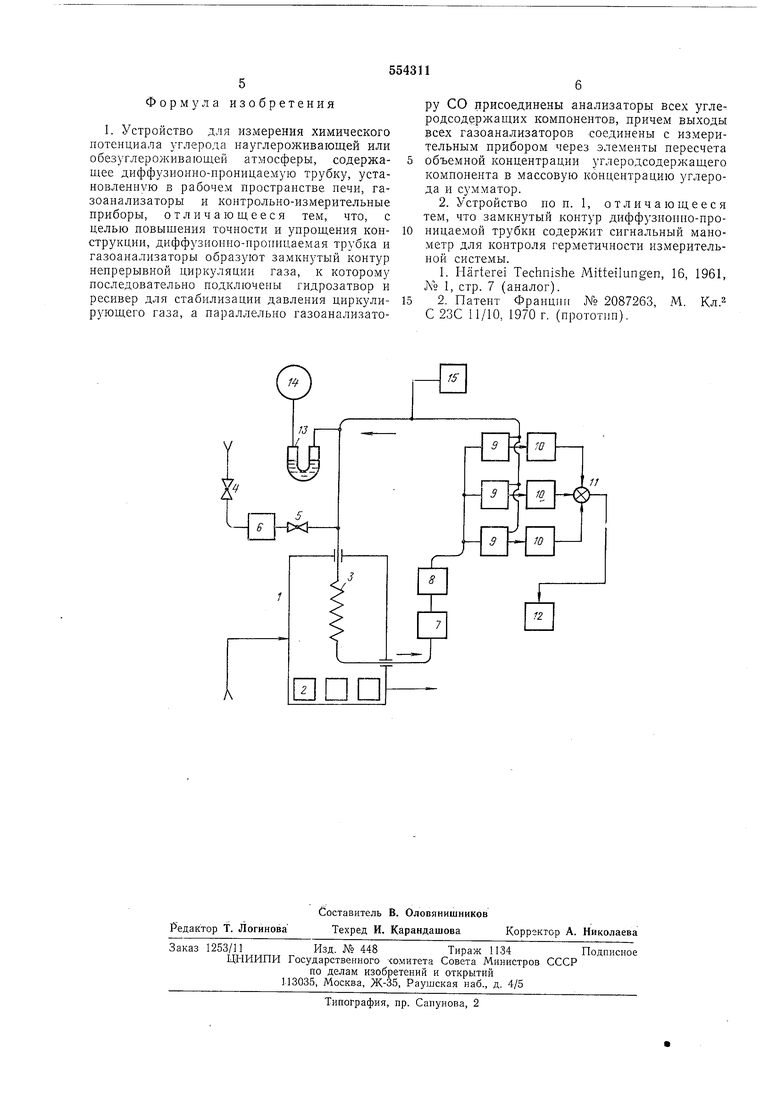

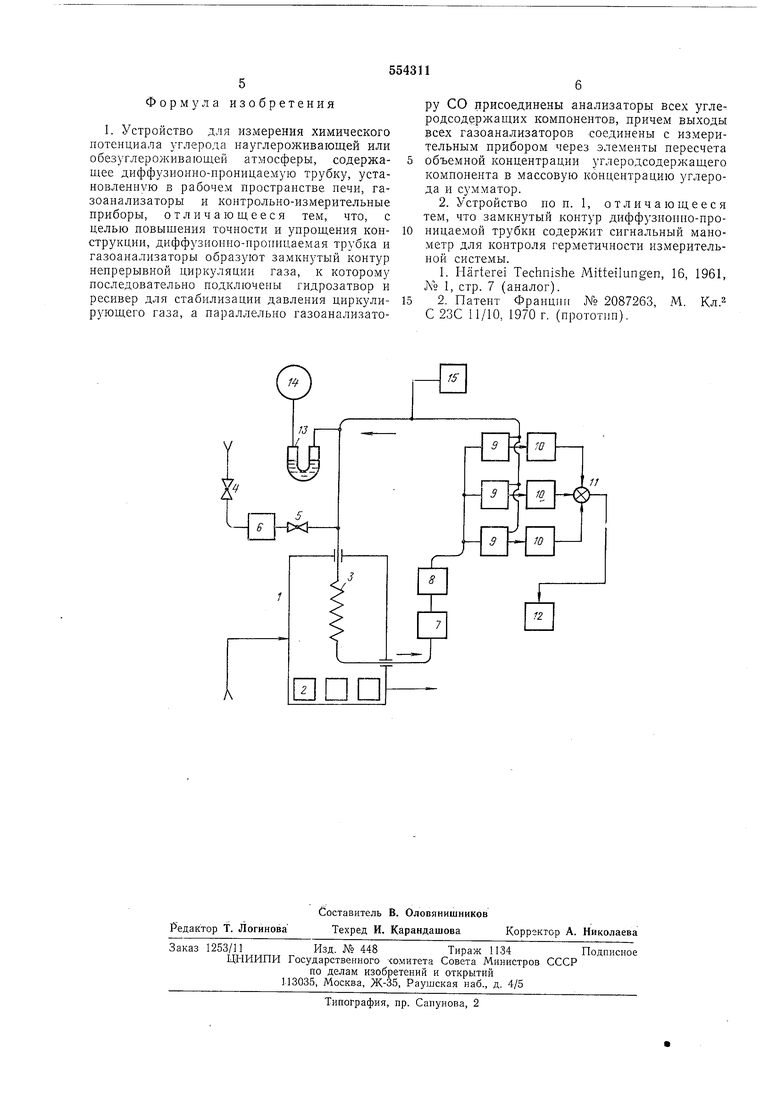

ричного прибора состоит из пересчетных преобразовательных элементов 10, суммирующего элемента 11 и выходного измерительного прибора 12. Базовая линия через гидрозатвор 13, заполиеииый жидкостью, соединена с ресивером 14. К линии подключен также контактный манометр 15. Используемый для измерения газ, как не содержащий углерода, например смесь N2, Н2, Н20, так и содержащий его, например СОа и СО, для первоначального наполнения устройства вводится через открытые клапаны 4, 5 и через осущитель 6. Последний обеспечивает постоянное содержание в газе остаточной влажности. Газ заполняет замкнутый контур змеевика 3 и присоединенный к нему через гидрозатвор 13 ресивер 14, а также газоанализаторы 9. Заполнение производится до некоторого избыточного давления, контролируемого с помощью манометра 15. Затем клапаны 4 и 5 полностью закрываются. Заполнение устройства рекомендуется производить перед началом технологического процесса (цементации или обезуглероживания) с целью проверки герметичности контура. При разогреве печи I до температуры технологического процесса газ в змеевике расщиряется и часть его через жидкость гидрозатвора переходит в ресивер во избежании разрыва змеевика и газоанализаторов. После окончания технологического процесса и охлаждения печи происходит обратное перетекание газа с целью снятия вакуума во внутренней полости змеевика и газоанализаторов. При рабочей температуре процесса цементации или обезуглероживания газ циркулирует по замкнутому контуру змеевика, приводимый в движение насосом 8 или действием естественного напора, который обусловлен разностью плотностей горячего и хо юдного газов. На выходе из печи газ охлаждается с помощью питаемого проточной водой трубчатого холодильника 7 для фиксации темцературы и состава газа вне змеевика. При протекании через змеевик газ вступает в химическое взаимодействие с углеродом (С) материала змеевика: С + (1) С + + Нг(2) или С + (3) Одновременно материал стенки обменивается углеродом с атмосферой рабочего простраиства печи. В результате многократного контакта газа fo стенкой змеевика постепенно устанавливается термодинамическое равновесие, при котором иезависимо от первоначального состава газа и скорости его движения содержание углерода в газе однозначно характеризует содержание углерода в материале стенки и измеряемый химический потенциал углерода печной атмосферы. Для определения содержания углерода в газе используется блок газоанализаторов 9, число которых выбирается равным количеству углеродсодержащнх коллюнеитов в газе, применяемом для измерения углеродного потенциала. Так, например, для газа, первопачальио состоящего из N2, ЬЬ и ЬЬО, необходимы два газоанализатора, один из которых измеряет содержание СП4, а другой-СО соответственно реакциям (1) и (2). Наиболее приемлемым типом газоанализаторов для комплектации устройства являются оптико-акустические газоанализаторы. В силу их высокой избирательной способности определение каждого из компонентов анализируемой смеси может производиться в присутствии других компонентов. Для уменьщения динамических погрещностей газовые трассы газоанализаторов соединяются между собой параллельно. Каждый из анализаторов снабжается нелинейным пересчетным преобразовательным элемептом 10 сигналы которых представляют массовые концентрации углерода, соответствующие измеренным газоанализаторами объемным концентрациям углеродсодержащих компонентов. Эти сигналы затем суммируются элементо.м 11, и результирующий сигнал суммарной массовой концентрации углерода как мера контролируемого углеродного потенциала атмосферы печи передается на выходной показывающий, самопиплущий и регулирующий прибор 12. В качестве пересчетных преобразовательных и суммирующих элементов могут быть использованы, например, серийно выпускаемые и общеизвестные блоки ферродинамической системы (Харьковский завод «КИП). Манометр 15 является контактным (снабжен сигнальным устройством). Зто устройство при работе данной системы используется для контроля герметичности замкнутого контура циркуляции газа. В случае нарушения герметичности, в частности из-за прогорания змеевика, избыточное давление находящегося внутри контура газа падает, что приводит в действие предупредительный сигнал. Положительная эффективность предлагаемого устройства для измерения химического потенциала углерода заключается в том, что это устройство не нуждается в постоянном подводе обезуглероживающего газа к трубке с диффузионно-проницаемой стенкой, а также не требует поддержания ностоянства состава и скорости газа на входе в эту трубку. Таким образом, предлагаемое устройство по сравнению с известными является более простым и надежным. Кроме того, оно оказывается и более точным, так как информация об углеродном потенциале печной атмосферы здесь получается из состава газа, находящегося в условиях термодинамического равновесия с контролируемой средой.

Формула изобретения

1. Устройство для измерения химического потенциала углерода науглероживающей или обезуглероживающей атмосферы, содержащее диффузионно-нроницаемую трубку, установленную в рабочем нространстве печи, газоанализаторы и контрольно-измерительные нриборы, отличающееся тем, что, с целью повышения точности и упрощения конструкции, диффузионно-нропицаемая трубка и газоанализаторы образуют замкнутый контур непрерывной циркуляции газа, к которому последовательно подключены гидрозатвор и ресивер для стабилизации давления циркулирующего газа, а параллельно газоанализатору СО присоединены анализаторы всех углеродсодержащих компонентов, причем выходы всех газоанализаторов соединены с измерительным прибором через элементы пересчета объемной концентрации углеродсодержащего компонента в массовую концентрацию углерода и сумматор.

2. Устройство но и. 1, отличающееся тем, что замкнутый контур диффузноппо-проницаемой трубки содержит сигнальный манометр для контроля герметичности измерительной системы.

1.Harterei Technishe Mitteilungen, 16, 1961, 1, стр. 7 (аналог).

2.Патент Франции № 2087263, М. Кл. С 23С 11/10, 1970г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения химическогопОТЕНциАлА АКТиВНОгО элЕМЕНТА АТМОСфЕРы | 1978 |

|

SU840194A1 |

| Способ измерения потенциала углерода атмосферы для химико-термической обработки металлов | 1975 |

|

SU536253A1 |

| АГРЕГАТ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ | 1993 |

|

RU2042902C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2034092C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ | 1993 |

|

RU2038413C1 |

| АГРЕГАТ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА НИТРОЦЕМЕНТАЦИИ | 1993 |

|

RU2042903C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1972 |

|

SU432240A1 |

| Способ измерения углеродного потенциала печных газовых сред | 1978 |

|

SU787491A1 |

| Способ измерения углеродного потенциала науглероживающей атмосферы | 1981 |

|

SU985144A1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА НИТРОЦЕМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2038414C1 |

Авторы

Даты

1977-04-15—Публикация

1975-05-20—Подача