1

Изобретение относится к области измерений нагрузок на силовые элементы конструкции различных устройств и может быть использовано в бортовых комплексах измерения стояночного веса и центровки самолетов и вертолетов.

Известно устройство для измерения поперечной нагрузки на силовые элементы шасси, содержащее датчики изгибных деформаций силовых элементов, деформация изгиба которых зависит не только от величины поперечной силы, а и от величины изгибающего момента. Постоянная вдоль продольной оси бруса составляющая изгибающего момента (момент трения в щарнирах силового элемента) и вариации координат точек приложения внешних сил вызывают методическую погрешность измерения поперечной нагрузки датчиками изгибных деформаций.

Наиболее близким по технической сущности к изобретению является устройство для измерения поперечной нагрузки на силовой элемент шасси, имеющий с двух сторон поперечного сечения силового элемента два датчика деформации сдвига, каждый из которых содержит тензопреобразователь линейного перемещения и два кронщтейна кренления тензопреобразователя на силовой элемент перпендикуляно к продольной оси силового элемента. Тензоцреобразователь жестко крепится к одному из кронштейнов и регулируемым фрикционным соединением к другому кронштейну. Это соединение образуется прокладкой и зажимным конусом, поджатый гайкой в продольном направлении и обжимаемым по бокам прорезью во втором кронщтейне. Для обжимания конуса на свободном конце прорези имеется болтовое соединение.

В этом устройстве фрикционное крепление тензопреобразователей к кронштейнам через прокладки и конус приводит к чувствительности датчиков к силам, действующим перпендикулярно к тензопреобразователям. Применительно к щасси этими силами являются боковые и лобовые нагрузки. При значительных по величине боковых силах возможны сдвиги элементов фрикционного крепления тензопреобразователей и соответственно смещения выходных характеристик датчиков. Кроме того, датчики этого устройства чувствительны к температурным изменениям размеров кронштейнов. Точность предлагаемого устройства повышена за счет того, что в каждом датчике перный кронщтейн выполнен в виде стержня, расположенного вдоль продольной оси бруса, а второй кронщтейн - в виде двухпальцевой вилки, обхватывающей пальцами первый

кронщтейн, причем тензопреобразователи жестко закреплены между пальцами вилки и первым кронштейном по обе стороны от него.

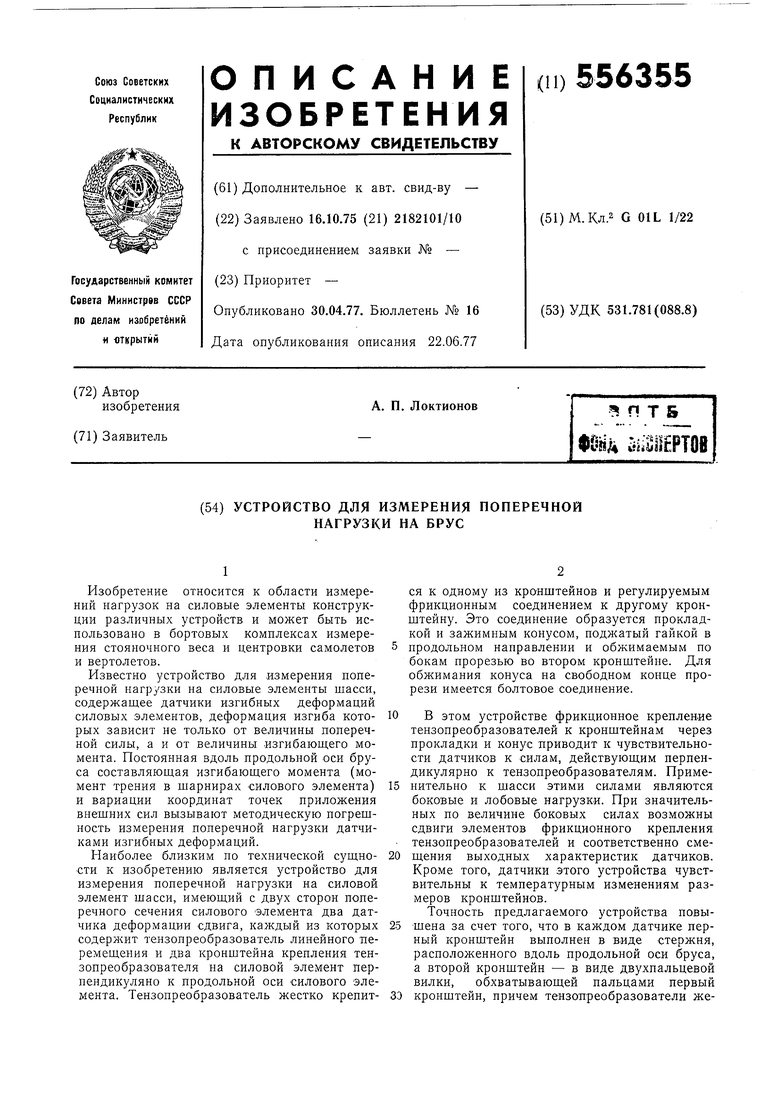

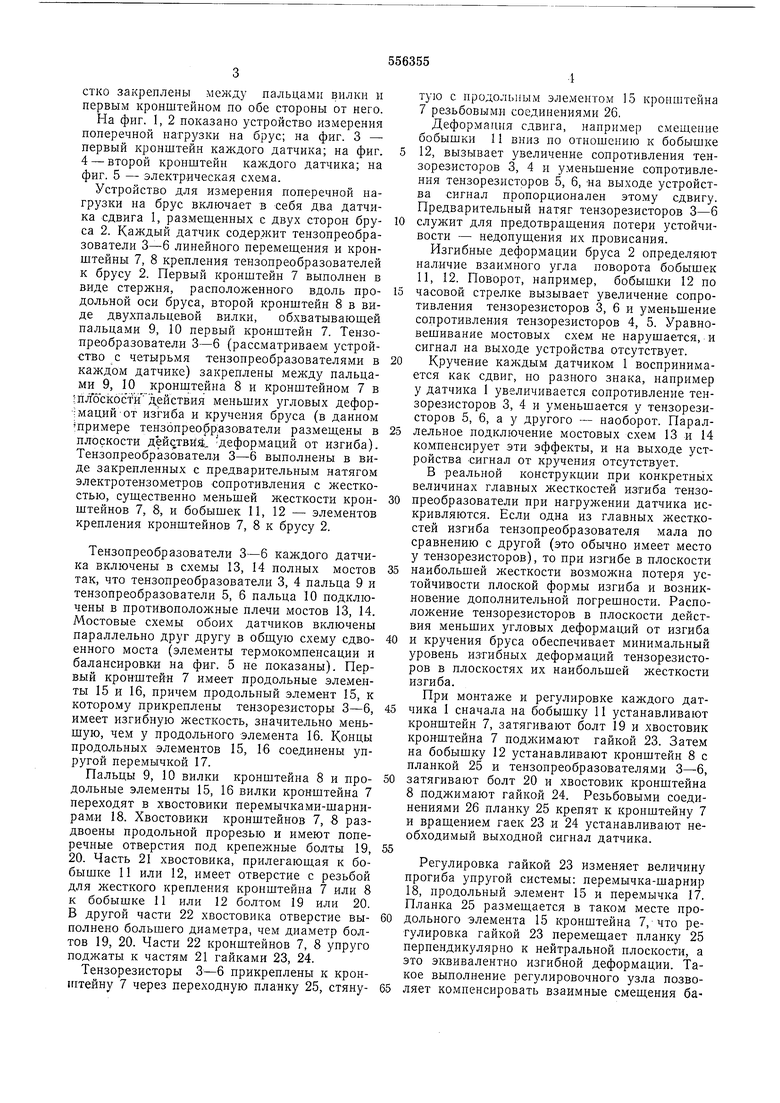

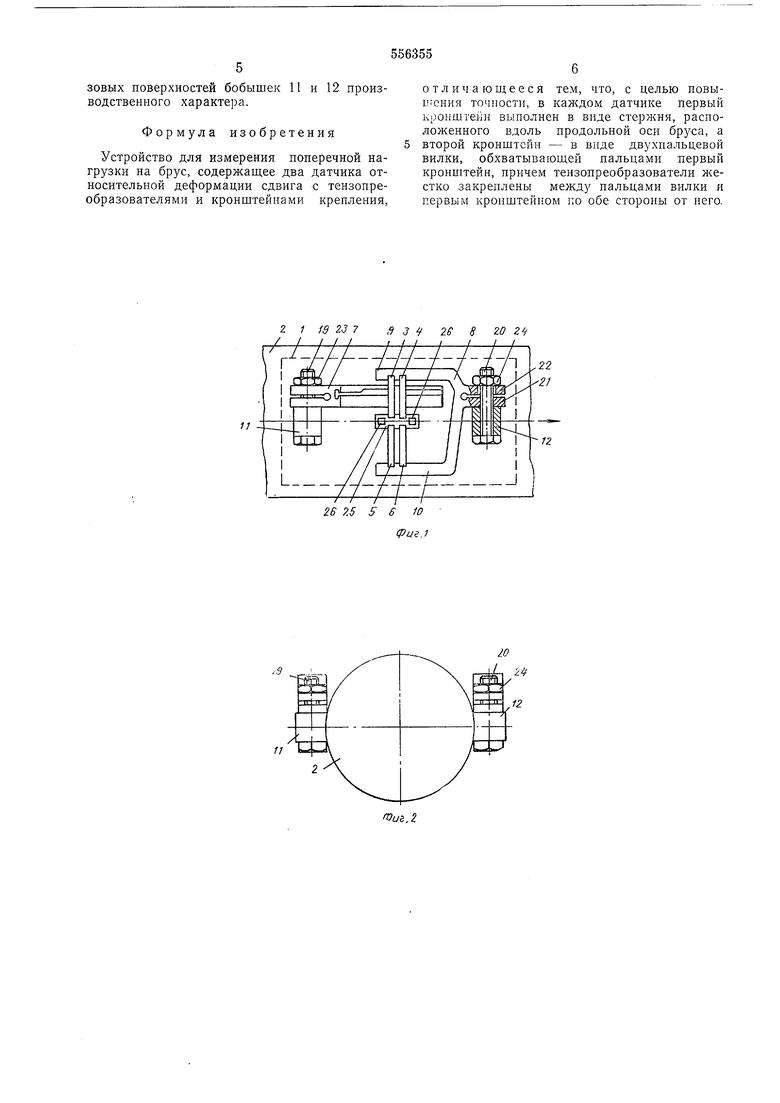

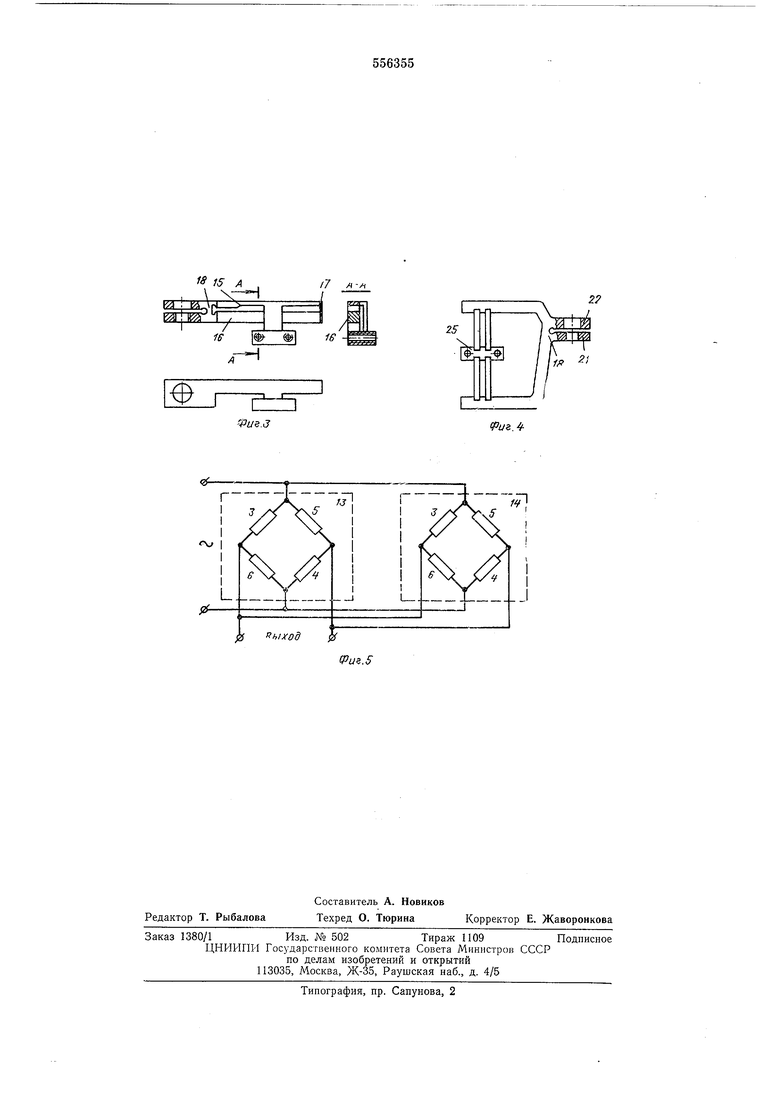

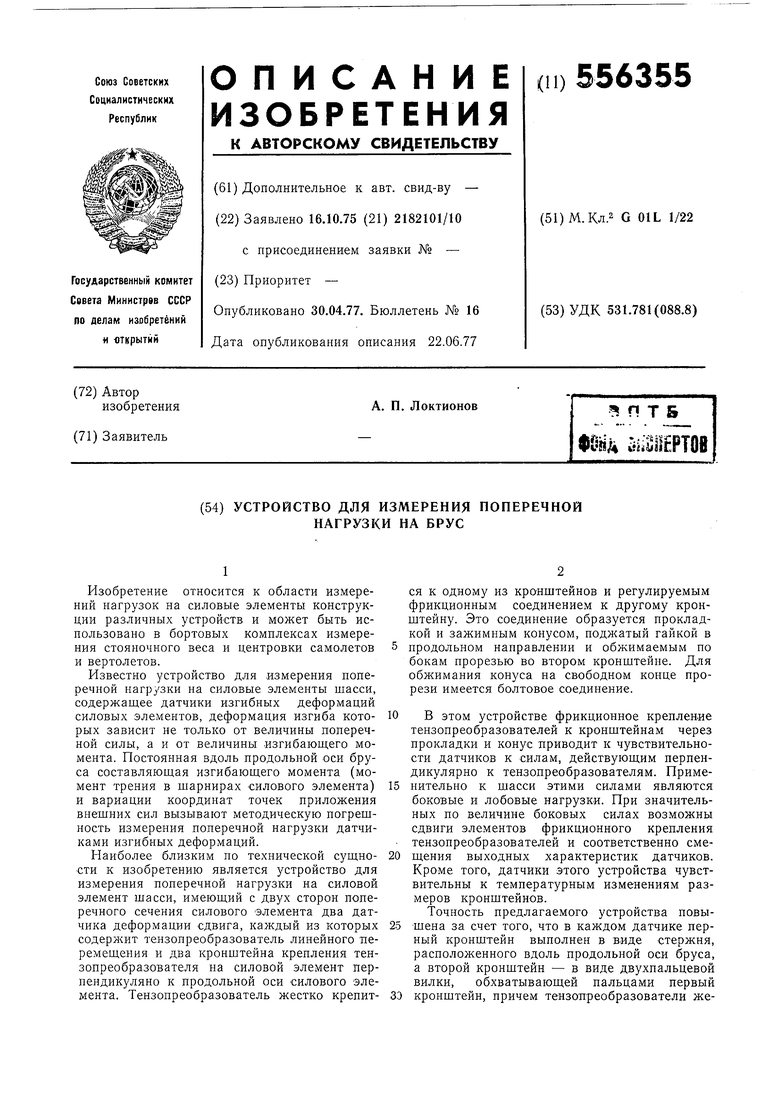

На фиг. 1, 2 показано устройство измерения поперечной нагрузки на брус; на фиг. 3 - первый кронштейн каждого датчика; на фиг. 4 - второй кронштейн каждого датчика; иа фиг. 5 - электрическая схема.

Устройство для измерения поперечной нагрузки на брус включает в себя два датчика сдвига 1, размешенных с двух сторон бруса 2. Каждый датчик содержит тензопреобразователи 3-6 линейного перемещения и кронштейны 7, 8 крепления тензопреобразователей к брусу 2. Первый кронштейн 7 выполнен в виде стержня, расположенного вдоль продольной оси бруса, второй кронштейн 8 в виде двухпальцевой вилки, обхватывающей пальцами 9, 10 первый кронштейн 7. Тензопреобразователи 3-6 (рассматриваем устройство с четырьмя тензопреобразователями в каждом датчике) закреплены между пальцами 9, 10 кронштейна 8 и кронштейном 7 в ;ПЛОСКОСТИдействия меньших угловых дефор;маций-от изгиба и кручения бруса (в данном примере тензопреобр.азователи размещены в плоскости действие Деформаций от изгиба). Тензопреобразовател-и 3-6 выполнены в виде закрепленных с предварительным натягом электротензометров сопротивления с жесткостью, существенно меньшей жесткости кронштейнов 7, 8, и бобышек 11, 12 - элементов крепления кронштейнов 7, 8 к брусу 2.

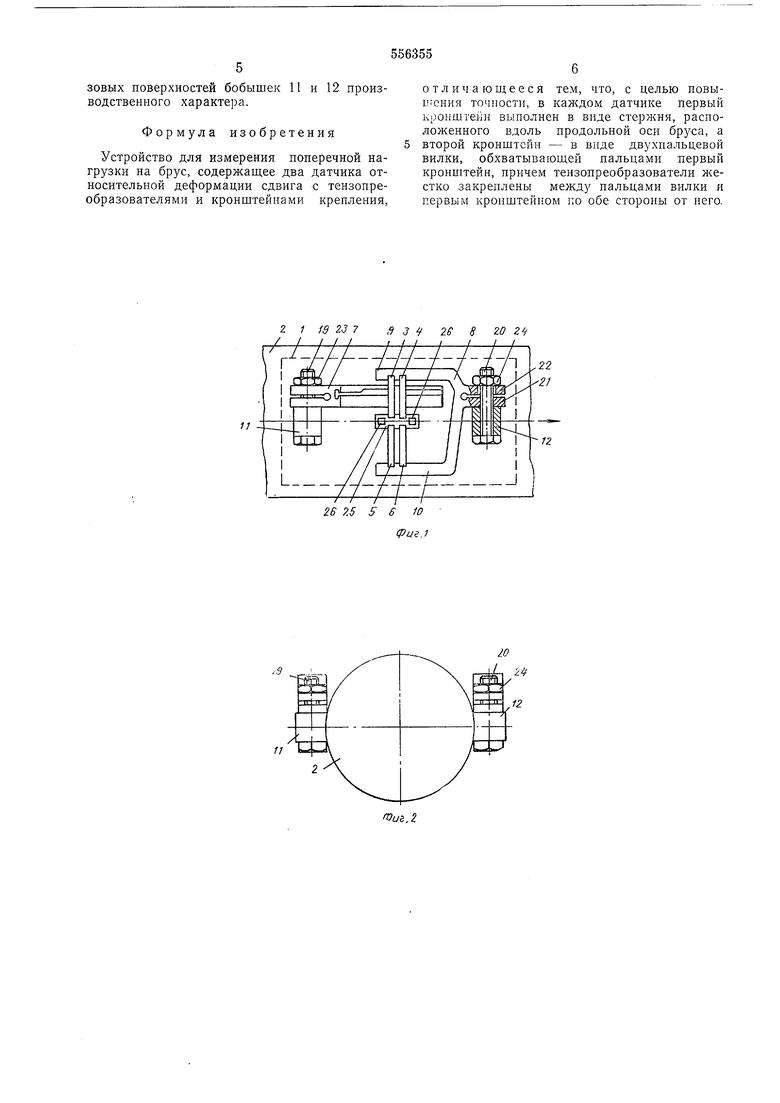

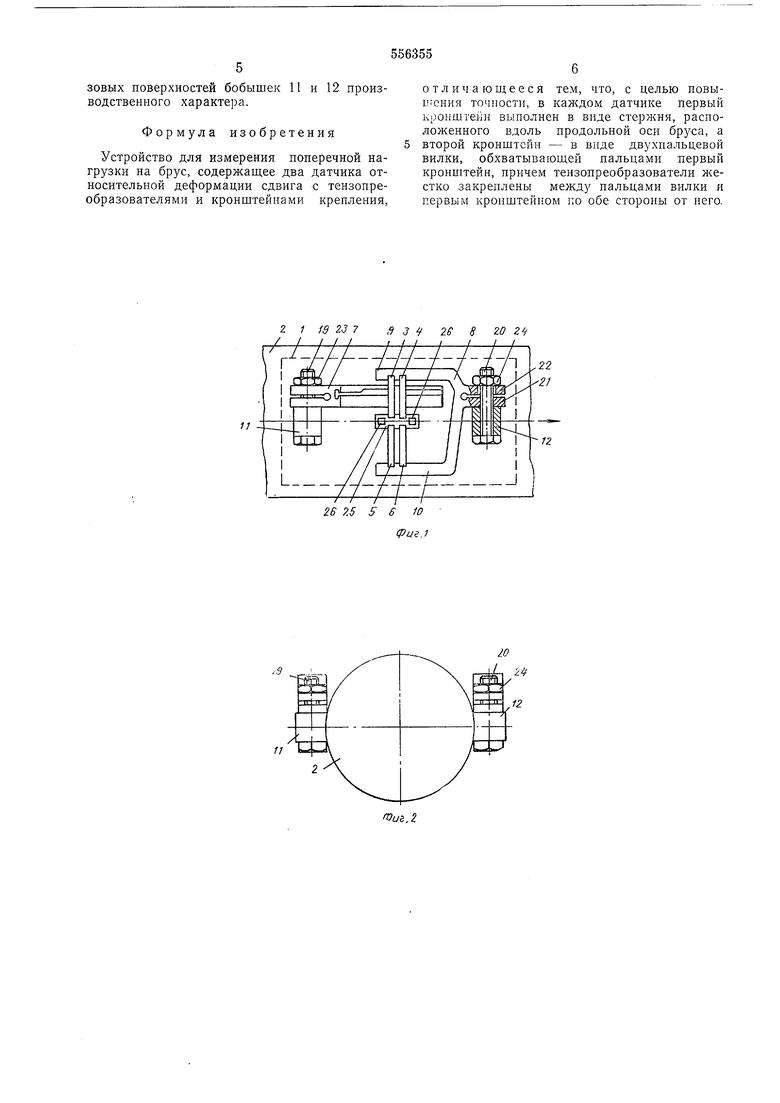

Тензопреобразователи 3-6 каждого датчика включены в схемы 13, 14 полных мостов так, что Тензопреобразователи 3, 4 пальца 9 и Тензопреобразователи 5, 6 пальца 10 подключены в противоположные плечи мостов 13, 14. Мостовые схемы обоих датчиков включены параллельно друг другу в общую схему сдвоенного моста (элементы термокомпенсацин и балансировки на фиг. 5 не показаны). Первый кронштейн 7 имеет продольные элементы 15 и 16, причем продольный элемент 15, к которому прикреплены тензорезисторы 3-6, имеет изгибную жесткость, значительно меньшую, чем у продольного элемента 16. Концы продольных элементов 15, 16 соединены упругой перемычкой 17.

Пальцы 9, 10 вилки кронштейна 8 и продольные элементы 15, 16 вилки кронштейна 7 переходят в хвостовики перемычками-шарнирами 18. Хвостовики кронштейнов 7, 8 раздвоены продольной прорезью и имеют поперечные отверстия под крепежные болты 19, 20. Часть 21 хвостовика, прилегающая к бобышке II или 12, имеет отверстие с резьбой для жесткого крепления кронштейна 7 или 8 к бобышке 11 или 12 болтом 19 или 20. В другой части 22 хвостовика отверстие выполнено большего диаметра, чем диаметр болтов 19, 20. Части 22 кронштейнов 7, 8 упруго поджаты к частям 21 гайками 23, 24.

Тензорезисторы 3-6 прикреплены к крон1Г1тейну 7 через переходную планку 25, стянутую с продольным элементом 15 кронштейна

7резьбовыми соединениями 26. Деформация сдвига, например смещение

бобышки 11 вниз по отношению к бобышке 12, вызывает увеличение сопротивления тензорезисторов 3, 4 и уменьшение сопротивления тензорезисторов 5, 6, на выходе устройства сигнал пропорционален этому сдвигу. Предварительный натяг тензорезисторов 3-6 слулсит для предотвращения потери устойчивости - недопущения их провисания.

Изгибные деформации бруса 2 определяют наличие взаимного угла поворота бобышек 11, 12. Поворот, например, бобышки 12 по часовой стрелке вызывает увеличение сопротивления тензорезисторов 3, 6 и уменьшение сопротивления тензорезисторов 4, 5. Уравновешивание мостовых схем не нарушается, и сигнал на выходе устройства отсутствует.

Кручение каладым датчиком 1 воспринимается как сдвиг, но разного знака, например у датчика 1 увеличивается сопротивление тензорезисторов 3, 4 и уменьшается у тензорезисторов 5, 6, а у другого - наоборот. Параллельное подключение мостовых схем 13 и 14 компенсирует эти эффекты, и на выходе устройства сигнал от кручения отсутствует.

В реальной конструкции при конкретнь1х величинах главных жесткостей изгиба Тензопреобразователи при нагружении датчика искривляются. Если одна из главных жесткостей изгиба тензопреобразователя мала по сравнению с другой (это обычно имеет место у тензорезисторов), то при изгибе в плоскости наибольшей жесткости возможна потеря устойчивости плоской формы изгиба и возникновение дополнительной погрешности. Расположение тензорезисторов в плоскости действия меньших угловых деформаций от изгиба и кручения бруса обеспечивает минимальный уровень изгибных деформаций тензорезисторов в плоскостях их наибольшей жесткости изгиба.

При монтаже и регулировке каждого датчика 1 сначала на бобышку И устанавливают кронштейн 7, затягивают болт 19 и хвостовик кронштейна 7 подл имают гайкой 23. Затем на бобышку 12 устанавливают кронштейн 8 с планкой 25 и тензопреобразователями 3-6, затягивают болт 20 и хвостовик кронштейна

8подл имают гайкой 24. Резьбовыми соединениями 26 планку 25 крепят к кронштейну 7 и вращением гаек 23 и 24 устанавливают необходимый выходной сигнал датчика.

Регулировка гайкой 23 изменяет величину прогиба упругой системы: перемычка-шарнир 18, продольный элемент 15 и перемычка 17. Планка 25 размещается в таком месте продольного элемента 15 кронштейна 7, что регулировка гайкой 23 перемещает планку 25 перпендикулярно к нейтральной плоскости, а это эквивалентно изгибной деформации. Такое выполнение регулировочного узла позволяет компенсировать взаимные смещения базовых поверхностей бобышек 11 и 12 производственного характера.

Формула изобретения

Устройство для измерения поперечной нагрузки на брус, содержащее два датчика относительной деформации сдвига с тензопреобразователями и кронштейпами крепления,

отличающееся тем, что, с целью повы1ПСНИЯ точности, в каждом датчике первый кронштейн выполнен в виде стержня, расположенного вдоль продольной оси бруса, а второй кронштейн - в виде двухпальцевой вилки, обхватывающей пальцами первый кронштейн, причем тензопреобразователи жестко закреплены между пальцами вилки и первым кронштейном по обе стороны от него.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тензометр для испытания образца при сложном напряженном состоянии | 1989 |

|

SU1647236A1 |

| КАРТЕР СЦЕПЛЕНИЯ | 1995 |

|

RU2080465C1 |

| ЭЛЕКТРОННЫЕ ТЕНЗОВЕСЫ | 1993 |

|

RU2044283C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ И КОНТРОЛЯ КРИВОЛИНЕЙНОЙ ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ РЕФЛЕКТОРА | 2008 |

|

RU2395143C2 |

| Подвеска измерительного колеса автомобиля | 1987 |

|

SU1587453A1 |

| БОЛЬШЕГРУЗНАЯ ВЗРЫВОБЕЗОПАСНАЯ АВТОЦИСТЕРНА, ПРЕИМУЩЕСТВЕННО ДЛЯ ЛЕГКОВОСПЛАМЕНЯЮЩИХСЯ, ВЗРЫВООПАСНЫХ ЖИДКОСТЕЙ | 2015 |

|

RU2602591C2 |

| Силоизмерительный датчик | 1975 |

|

SU667834A1 |

| Тензометрические весы для испытания моделей грибного винта | 1976 |

|

SU657265A1 |

| Способ и устройство тензоэлектрического преобразования | 2017 |

|

RU2661456C1 |

| ТЕНЗОРЕЗИСТИВНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2015 |

|

RU2586259C1 |

Z 1 19 23 7 f) 3 f 26 8 го г

1/ / // / //L/L.

I I 7 ; I 2Б 25 5 6 10

cpite.i

21

3 hixod 0

Авторы

Даты

1977-04-30—Публикация

1975-10-16—Подача