КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОгаЕСТОЙКОГО

(54) ПЕНОПЛАС1А

зиции оеиопласт имеет недостаточно высокую огнестойкость.Це;{ь яэобрететя - повышение огвгстойкости пенопласта из композиции, включаинцей поливинилхлортд, пластификатор/стабилизатору вспенивающий агент и огнестойкую добавку.

Эта цель достигается тем, что в огнестойкой добавки .композиция содержит отходы производства титано - сурыйян(их комплекса, содержащие 62,5-76,5 мг/г титана, 170,0-226,0 мг/г сурькш и 18,05-28,4% иона хлора при следующем соотношении компонентов (в вес.%):

Поливиннлхлорнд55,0-58,3

Пластификатор 33,0-35,5

Стабилизатор0,5-1,0

Вспешшакнций агент5,3-5,7

Отходы производства титано-сурьмяного

комплекса1,8-5,7

В ка%стве поливинилхлорида в композищш используют змульоюнный или мшсросушензнонный поливинилхлорид (ПВХ) с Кф от 66 до 75. В качестве пластификаторов в композмщш применяют дибутилфталат, бутилфснилфтадат, фталаты высших жирных спиртов и тршсрезилфосфат turn их смеси.

В качестве всшениваюи его агента используют низкокипящие хлорфторалканы такие, как монохлордифторзтан, трихлормонофторметан и дихлордифторметан, в качестве стабилизатора применяют силикат свинца, стеарат бариякадмия и др.

Титано-сурыияш га комплекс, отходы которого используют как огнестойкую добавку, известен под маркой ТС-15.

Композицию по изобретению готовят в течение 2-6 мин путем смешения компонентов (кроме вспенивающего агента) в смесителе с числом оборотов мешалки 1400 в минуту при комнатной температуре, и выдерживают при 40-45° С в течение 15-30 мин до вязкости 10(ХХ)-20000 рпз-Затем композицию охшждают в смв(жтеле до комнатной: температуры и насыщают в автоклаве шзкокипящими, например хлордифторэтаном, при 18- 2 С в Течение 1-4 мин под давлением 1,0-2,5атм. Насыщенную хлорфторалканом композицию сливают из автоклава в форму и прогревают сначала в камере токов высокой частоты, а затем - в конвекционной камере при температуре 145-175° С. В результате получают зластичный пенопласт со следующими физико-механическикш свойствами: кажущаяся плотность в пределах 80-100 kr/м, предел прочиости при растяжении 0),8 .; относительное удлинение при разрыве SO 100%; Горючесть полученных образцов характеризуется (бедующими показателями: время самостоятельного горения отсутствует и потеря шссы от 42 до 25 (определяют методом огневой трубы)

Пример, (для сравнения). Готовят КОМПОЗШД1Ю следующего состава (в вес.%):

ПВХ змульсионный пастообразуннцнй Кф 6955,0

ДЙалкилфталат22,0

Трткрезилфосфат11,0

5Каолин5,0

} ордифторэтан 5,5

Трехокись сурьмы. 1,0

Силикат свинца0,5

Ниже приведен режим переработки композиции

0 в пенопласт.

В смеситель загружают все компоненты, кроме хлорднфторзтана, и перемешивают для гомогенизации 3 мин мешалкой с числом оборотов 1400 в минуту. Композицию нагревают до 60°С и выдерживают 30 мии до достижения вязкости 16тыс.саз. Полученную композицию охлаждают в смеси1еле до комнатной температуры и насыщают в автоклаве хлордифторзтаном при температуре 18° С в течение 1 мин под Давлением 1 атм.

Затем насыщенный хлордифторзтаном пластизоль сливают из автоклава в форму и прогревают сначала в камере токов высокой частоты, а затем - в конвекщюнной камере при температуре 165°С. Полученный образец при ишыташш на горючесть (по методу огневой трубы), характеризуется следующими показателями горючести: время самостоятельного горения 30 сек, потери массы 52 %.

Прим ер 2. Готовят композицию следующего состава (в вес.%):

ПВХ эмульсионный пастообразный Кф 6658,3

Диалкилфталат22,0

Трикрезилфосфат112

Хлордифторэтан5,7

Продукт ТС-151,8

(Содержанне титана 86 мгг, ионов хлора 23,3 %). СшшКат свинца 1,0.

Режим переработки композиции в пенопласт -йкой же, как в примере 1. Результаты ишьпаний полученного образца на горючесть (по методу огне-, вой трубы) следующие: время самостоятельИого гореш1Я отсутствует, noTej масо- 42 %.

П р и м е р 3. Готовят композицию следуимцего состава (в вес%)

ПВХ микросуспензионный Кф 6655,0

Диалкилфталат22,0

Трикрезилфосфат11,0

Хлордафторзтан5,3

Продукт ТС-155.7

(содержание титана 86 мг/г, I сурьмы 226 мг/г, ионов хлора23,3%).

Ошикат свинца1.

Режим переработки композицин в пеншласт такой же, как в примере 1.

Результаты испытаний полученного образца на горючесть (по методу огневой трубы) следуннцие:

время самостоятельного горения отсутствует, потери массы 25,1%.

П р и м е р 4. Готовят композицию следующего состава (вес.%):

ПВХ микросуспенэионный

Кф 7855,0

Диапкилфталат22,0

Трикрезилфосфат11,0

Хлордифторэтан5,5

Силикат (шща1,0

Продукт ТС-155,5

(Содержание титаиа 76,5 мг/г, сурьмы 2 2,5 мг/г,иоиов хлора23,2%),

Режим переработки композиции в пенопласт такой же, как в примере 1|

Результаты испытаиин получеиного образид на горючесть (по методу огневой трубы следующие: время самостоятельного горения отсутствует, аотери массы 26,8%.

П р и м е р 5. Готовят композшоио следующего состава (в вес.%):

ПВХ эмульсионный Кф 6655,0

Диалкилфталат22,0

Т жкреяшфосфат 11,0

Хлордифторэтан5,5

Силикат свинца1,0

Продукт ТС-155,5

(содержание титана 66 мг/г,

сурьмы 224 мг/г, ионов 28,4%)

Режим переработки композиции в пенопласт такой же, как в примере 1.

Результаты испытаний полученного образца (по методу огневой трубы) следуняцие: время самостоятельного горения отсутствует, потери масш 25,8%.

П р и м е р 6. Готовят КОМПОЭ1ИЦИЮ следующего состава (ввес.%):

ПВХ эмульсионный Кф 6655,0

Диалкилфталат22,0

Т1жкрезилфосфатНО

Хлордифторэтзн5,5

Силикат свинца1,0

Продукт ТС-155,5

(Содержание титана 62,5 мг/г, сурьмы 170,0 мг/г, ионов хлора 18)5%)

Режим переработки композиции в йеиопласт такой же, как в примере 1.

Результаты испытаний полученного образца Ев горючесть (по методу огневой трубы) следуюише: .время самостоятельного горения отсутствует, потерт массы 28%.

Пример. Готовят композицию следукхцего состава (в вес.%):

ПВХ эмульсиошшй Кф 6655,0

Диалкилфталат22,0

Т1яосрёзш1фосфат11 О

Хлордифторэтан53

Силикат свинца .1,0

Продукт ТС-15Г5,7

(Содержание титана 62,5 мг/г, сурьмы 170,0 мг/г, ионов хлора 18,05%)

Режим переработки композиции в пенопласт такой же, как в примере 1.

Результаты испытаний полученного образца (по марцу огневой трубы) следухнцие: время самостоятельного горения отсутствует, потери массы 26,0%

Пример 8. Готовят композицию следующе состава (ввес.%):

ПВХ змульоюшшй Кф 6657,0

Диалкилфталат22,8

Т жкрезилфосфат11,7

Хлордафторэтан5,7

Продукт ТС-151,8

(Содержание титана 86 мг/г, сурьмы 226 мг/г, ионов хлора 23,3%).

переработки композиции в пенопласт такой же, как в примере 1.

Результаты испыташй полученного образца на горючесть (по методу схгаевЫ трубы) следушцие: время самостоятельного Горшня отсутствует, поте{Ж массы 44%.

Приме р 9. Готовят компоэшщю следующего состава (ввес.%):

ПВХ эмульсиошшй Кф з 6555,0

Диалкилфталат.23,3

Т1Н(крезнлфоСфат12,2

Хлордифторэтан5,5

Продукт ТС-15 3,0

(содержание титана 66 мг/г, сурьмы 224,2 мг/г, ионов хлора 28,4%)

Сшвшат свинца1,0

Режим переработки композиции в пенопласт такой же, как в примере 1. Результаты испытаний долучешюго образца на горючесть (по методу огневой трубы) следующие: время самостоятельного горения отсутствует, потери массы 32 %.

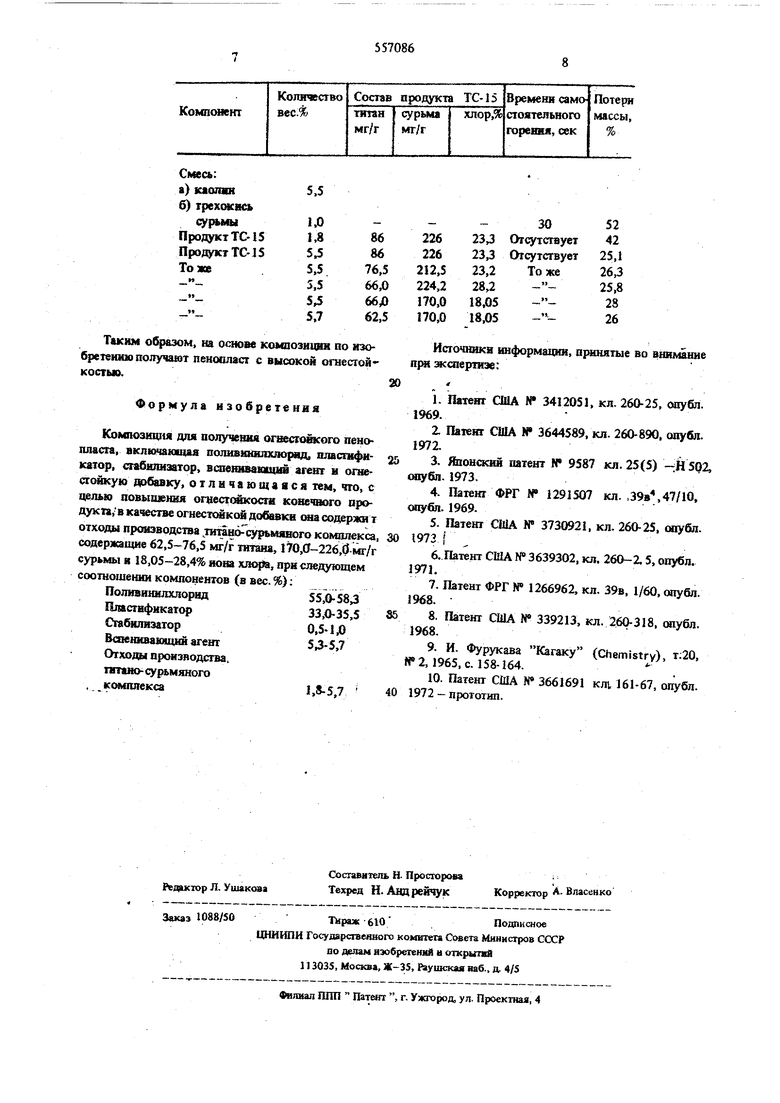

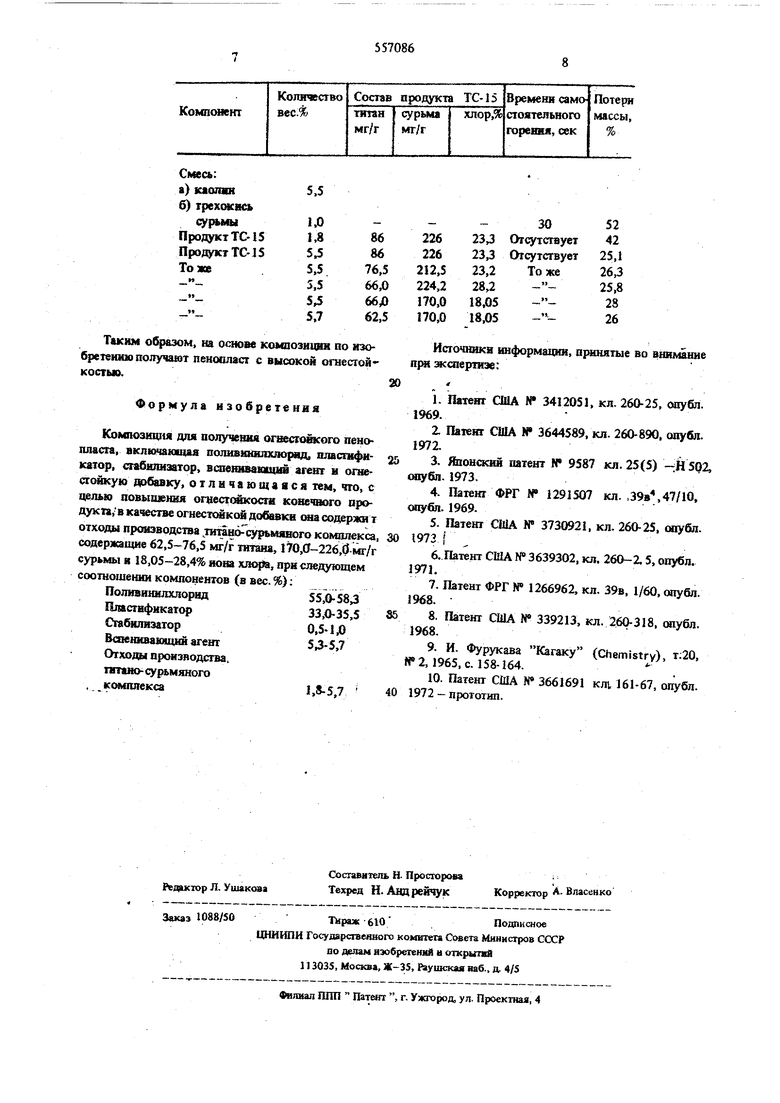

Влияние различных огнестойких добавок на горючесть образцов пенопласта, по}1учаемых на осаове композиции, приведенных в нртме шс, показано в таблице.

Таким образом, на основе композиции по изобретению получают пенопласт с высокой огнестойкостыо.

Формула изобретения

Композищм для получения omecri coro пенопласта. акл10чак11цая полив11иилхяо{«д, шшоп икатор, стабилизатор, вспенивапоцш агеш и огаеаойкую добавку, отличающаяся т«м, что, с целью повышения ошестсжхостн конечного ородукта,в качестве огнестсдакой до&вкв ша содержи т отходы производства титаеи сурыдяного комплекса, содержащие 62,5-76,5 мг/г тнтана, 170,0-226,0 мг/г сурьмы и 18,05-28,4% иона , при следующем соотнощении компонентов (в вес. %);

ПоливинилхлоридS5,fr583

Пластификатор33,0-35,5

Стабилизатор0,5-1,0

Всжниваюцнн агент53-5,7

Отходы прсжзяодства. твтано-сурьмяного ,, комплекса1,8-5,7

Источники информащш, пртшятые во внимание п{Ж жспертизе:

20

1.Патент США № 3412051, кл. 260-25, опубл. 1969.

2.Патент CillA N 3644589, кл. 260-890, опубл. 1971

25 3. йюнский патент N 9587 кл. 25(5) -Н 502 (шубл. 1973.

4.Патент ФРГ № 1291507 кл. ,39в,47/10, . 1969.

5.Патент США № 3730921, кл. 260-25, сигубл. 30 1973 i

6.Патент США N 3639302, кл. 260-2.5, опубл. 1971.

7.Патент ФРГ № 1266962, кл. 39в, 1/60, опубл. 1968.

S5 8. Патент США N 339213, кл. 260-318. отубл. 1968.

9.И. Фурукава Кагаку (Chemistry), т;20, №2,1965, с. 158-164.

10.Патент США № 3661691 кл, 161-67, 01гхбл. 40 1972 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2539961C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ ДЛЯ ВНУТРЕННЕГО ЗАПОЛНЕНИЯ ПРОВОДОВ И КАБЕЛЕЙ | 2011 |

|

RU2487903C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2488608C1 |

| Полимерная композиция | 1987 |

|

SU1497194A1 |

| Композиция для получения эластичного пенопласта | 1975 |

|

SU533131A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2089571C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2402085C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2469055C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2402084C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2500048C2 |

Авторы

Даты

1977-05-05—Публикация

1976-01-04—Подача