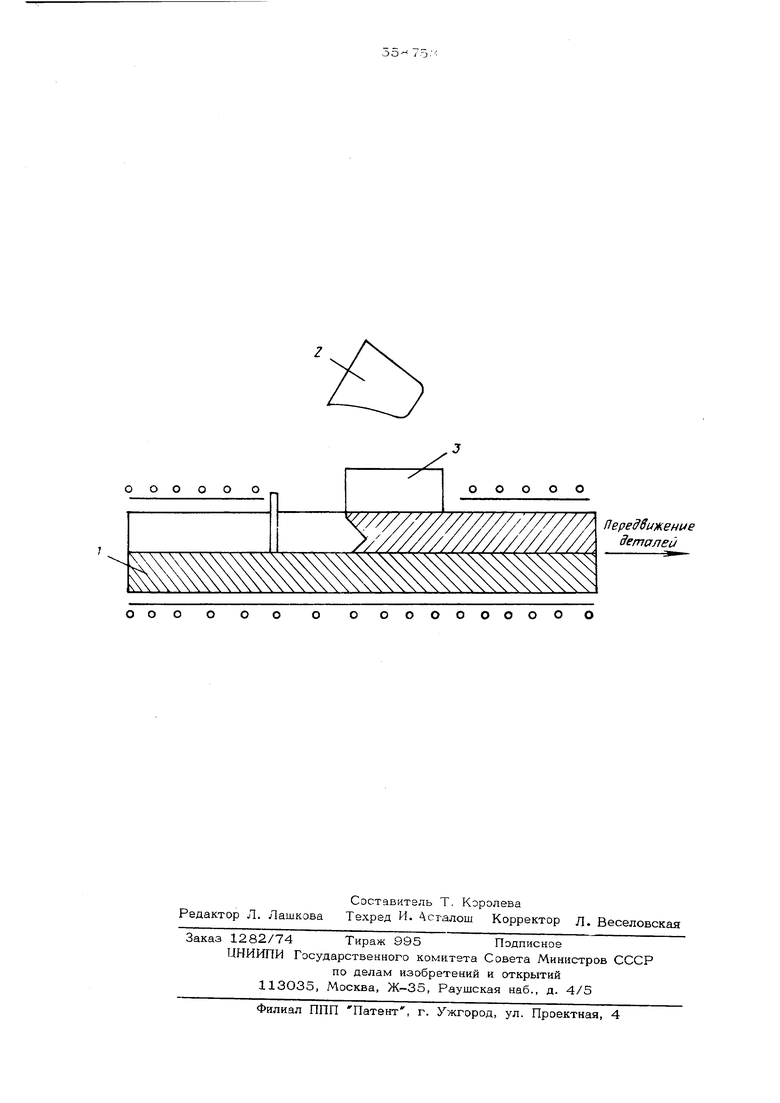

Изобретение относится к металлургии и использоваться для пол- -чекияиз ппогтойких покрытий деталей, рабогающлх в условиях абразивного и газоабразивгюго износа. Известен способ изготовления контактно го рельса, предусматривающий непрерывную заливку жидкого металла в U - образную полость прессованного основного рельса 1 Известен также способ нанесения покры тий непрерывной наплавкой слоя плакирующего металла на поверхность заготовки 2 Заготовку предварительно подогревают, перемешают отпэс;1гально струи металла и чла.лдают. Однако указанньге способы рассчитаны ча 1;элучение лагкоплавких, пластичных покрытий малой глубины, от.1;;чаются C,TJ :HOстью в реализации технологического цикла si не обеспечивают условия затвердевания fкристаллизации), необходимые для получения локрытия высок эй твердости и значи- :,..: величины без лрфеитов. Цель изобретения - уменьшение трещияэээразэБапяя а дафэктэв на;;ллзл9:1нэгэ слоя. Эт достигается тем. что заготовку подогревают до 600-SOO С, перемэи.ают со скоростью 2-36 м/час и после охлажлония наплавленной заготозкн до 800-900 С охлаждение ведут со скоростью S-10 С/мин. Предлагаемый способ поясняется чертежом. Заготовку 1 предварительно подогревают дэ 600-ЬОО С и переметают со скоростью 2-36 м/час. На заготовку непрерызно наносят расплав 2. Наплавленную заготовку интенсивно охлаждают дэ 300-900 С охладителем 3 (1-я ступень ох.;.жлеп;;я) Н далее замедленно со скоростьк: о-10 град/мин (2-я ступень охлаждения). Режимные параметры обеспечивают качество наплавленного слоя: техтаратура предварительного подогрева - высокую сплавляемость в отсутствии окалины, скорость перемещения - производительность процесса и залечивание расплавом литейных дефектов. Двухступенчатая система охлаждения : ; ,, создает условия кристалл .,;,1. .ij BTjp-irt - условия самоотпуска, чт иред тв;. ашарт )тсланьание наплавлен м; . .1а ii образование трешин в толщин v,jJOH. Применение расплава сплавов, содержащих самофлюсующие компоненты (например, В, L , Са, St ), позволяет получать надежную связь наплавленного слоя с заготов кой иа ухлеродисгых сталей (ст. 3., ст.40 в Jтcyтcтвии флюса и кислот. Твердый слой имеет зону, промежуточную по cocTaBv и физическим характеристикам к материал заготовки, что компенсирует их резкое различие в свойствах. Формирование поверхности наплавленного слоя п 1оисхс цит одновременно с ее выглаживанием при перемещении жидкой ванны вдоль охлаждающей поверхности, что сокращает объем последующей механической обработки. Непрерывность процесса позволяет применять способ для автоматического упроч нения крупногабаритных деталей. Пример. Заготовку из ст.35Л подогр ;ваю. Д7 600 с и перемещают со скоро- стью i м/час. В паз на поверхности заготовки непрерывно наносят расплав состава 4 % г, 8 % В, 5 , 0,5 % Са имэющкй температуру 135О С. Наплавленны слой интенсивно охлаждают до 8ОО С, пос- ледующее охлаждение производят со скоростью 8 град/мин. Наплавленный слой состоит из износостой кой и переходной зон, трещины на поверхности и усадочная раковина в объеме полностью отсутствуют. Способ обеспечивает получение поверхнос ного слоя, обладающего высокой твердостью а, следовательно, и износостойкостью; высокое качество покрытия в связи с отсутствием дефектов на пэверхност.; и в объеме слоя в сочетании с хорошей адгезией с ;сновным металлом, что гар-1нт1ЯА в чг-итание надежности; сниж аие: тр цтемкости получения твердого покрытия в связи со снижением трудозатрат на механическую обработку в сравнении с другими способами получения твердых покрытий; повышение пронзводительности процесса в связи с возможностью получения слоя неорганической высоты за один цикл обработки; возможность упрочнения поверхности крупногабаритных деталей. Формула изобретения Способ наплавки на заготовку слоя износостойкого сплава, включающий предварительный подогрев заготовки, подачу к ее поверхности, подлежащей наплавке, расплавленного износостойкого сплава с одновременным перемещением заготовки относительно последнего и охлаждение наплавленной за- готовки, отличающийся тем, что, с целью уменьшения трещинообразования и дефектов наплавленного слоя, заготовку подогревают до 60О-8ОО С, перемещают со скоростью 2-36 м/час и пэсле охлаждения наплавленной заготовки до 800-900°С охлаждение ведут со скоростью 8-10 град/мин. Источники информации, принятые во внимание при экспертизе: 1.Акцептованная заявка Японии N° 4731494, класс 11 В 08, 14.О8.72. 2.Германн Э. Непрерывное литьэ, Маталлургиздат, 1961, с. 332-342, рис. 953, 957, 960.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКОГО ПОКРЫТИЯ | 2012 |

|

RU2492980C1 |

| СПОСОБ НАПЛАВКИ ТРУЩИХСЯ И УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ИЗНОСОСТОЙКИМИ МАТЕРИАЛАМИ | 1996 |

|

RU2089361C1 |

| Способ получения износостойких покрытий на поверхностях титановой пластины | 2018 |

|

RU2688792C1 |

| СПОСОБ МНОГОСЛОЙНОЙ НАПЛАВКИ ТЕПЛОСТОЙКИМИ СТАЛЯМИ ВЫСОКОЙ ТВЕРДОСТИ В АЗОТСОДЕРЖАЩЕЙ СРЕДЕ | 2019 |

|

RU2699488C1 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

| Способ восстановления изношенных лезвий рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763866C1 |

| Способ изготовления биметаллической детали из углеродистой стали и молибдена комбинированным методом | 2024 |

|

RU2839660C1 |

| Способ восстановления изношенных лезвий рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763820C1 |

| Способ восстановления изношенных рабочих органов почвообрабатывающих машин | 2021 |

|

RU2762070C1 |

| Способ восстановления изношенных режущих поверхностей рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763822C1 |

о о о о о о оооооо о ооооо о о о о о Передвижение деталей ооооо

Авторы

Даты

1977-05-25—Публикация

1975-03-04—Подача