Изобретение относится к области лазерной обработки металлов и предназначено для изготовления биметаллических деталей, применяемых в различных отраслях промышленности, например, для изготовления деталей условия работы которых предусматривает износ при высокой температуре.

Известен способ наплавки молибденового порошка (>99,9% Мо) с размером частиц от 75 до 150 мкм на подложку из нержавеющей стали. Полученная структура наплавки молибденового порошка на подложку из нержавеющей стали при мощности лазерного излучения 4500 Вт имела дефекты в виде пор и трещин, при применении более низких мощностей лазерного излучения показало неполное сплавление частиц порошка. При увеличении мощности до 7000 Вт и 9000 Вт при скорости сканирования 325 мм/мин были получены слои, которые отрывались от подложки, при скорости сканирования 635 мм/мин слои имеют хорошую адгезию, но также в них присутствуют трещины по границам зерен и пористость (статья: John L. Johnson, Todd Palmer. Directed energy deposition of molybdenum. International journal of refractory metals and hard materials 84. 2019. https://doi.ora/10.1016/i.iirmhm.2019.105029).

Недостатком данного способа является структура наплавленного молибденового слоя, имеющая дефекты в виде пор и трещин, которые могут негативно влиять на работоспособность детали.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа способ наплавки молибденового порошка (99,92% Мо) со средним размером частиц порошка 37 мкм, при мощности лазерного излучения 800 Вт с варьируемыми значениями скорости сканирования от 300 до 900 мм/мин. В наплавленных слоях с относительно высокой скоростью сканирования наблюдались поры, по мере уменьшения скорости сканирования поры увеличивались, однако при скорости сканирования 600 мм/мин получена структура без дефектов (статья: Goo-Won Roh, Eun-Soo Park, Jaeyun Moon, Hojun Lee, Jongmin Byun. Direct Energy Deposition of Mo Powder Prepared by Electrode Induction Melting Gas Atomization. Arch. Metall. Mater. 66 (2021), 3, 795-798. https://dx.doi.ors/10.24425/amm.2021.136382).

Недостатком известного способа, в том числе технической проблемой является идентичный материал подложки (чистый молибден) и наносимый на нее порошок (99,92% Мо), а также относительно тонкий наплавленный слой молибдена.

В основу заявленного изобретения был положен технический результат -улучшение эксплуатационных свойств изготавливаемой детали за счет исключения легкоплавкого соединения (припоя) применяемого при традиционном способе изготовления данного типа деталей - пайке, повышенной износостойкости молибденового покрытия, полученного с помощью наплавки.

Технический результат достигается тем, что в способе изготовления биметаллической детали из углеродистой стали и молибдена комбинированным методом, заключающейся в нанесении молибденового слоя из порошка ПМС-М99,9 методом коаксиальной лазерной наплавки на заготовку из стали 25Л изготовленную методом литья по выплавляемым моделям, молибденовый слой наносят при следующих режимах: меняющийся параметр мощности лазерного излучения для первого слоя Р=500 Вт, для второго слоя Р=900 Вт и последующих слоев Р=1000 Вт при постоянной скорости сканирования V=400 мм/мин.

Изобретение поясняется графическими изображениями.

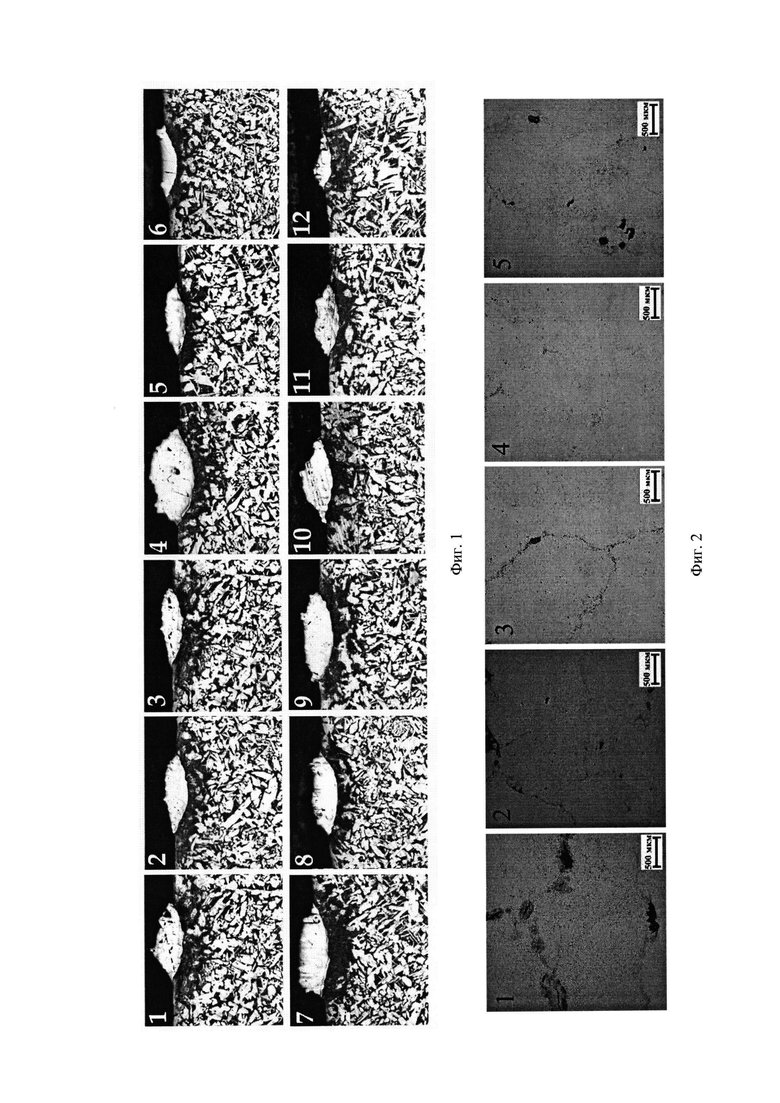

На фиг. 1 изображены поперечные сечения полученных единичных треков при различных режимах наплавки порошка ПМС-М99,9 на сталь 25Л.

На фиг. 2 представлена микроструктура образцов, полученных при различных режимах наплавки порошка ПМС-М99,9 на сталь 25Л: вид сверху (увеличение х100).

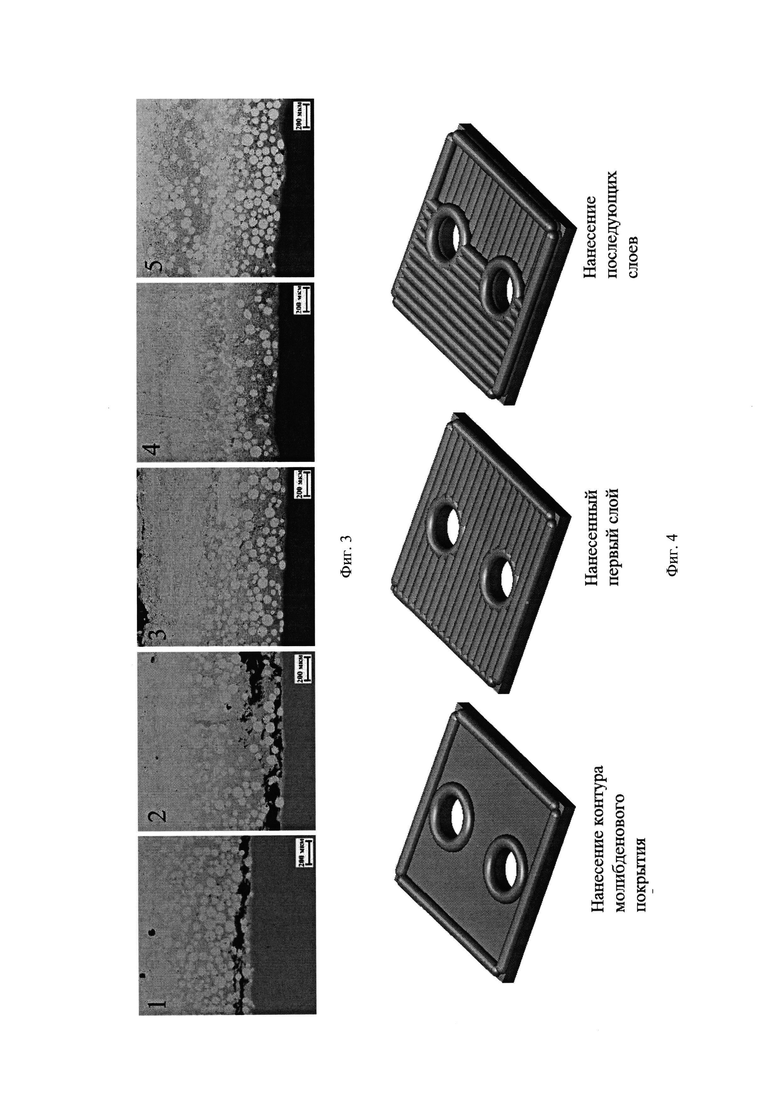

На фиг. 3 представлена микроструктура образцов, полученных при различных режимах наплавки порошка ПМС-М99,9 на сталь 25Л: поперечное сечение (увеличение х200).

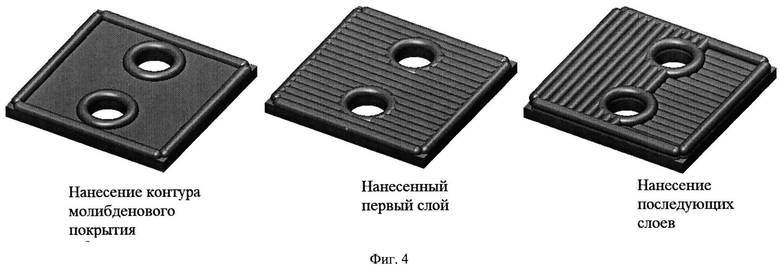

На фиг. 4 представлена схема наплавки и стратегия сканирования, используемая при изготовлении биметаллической детали.

Способ изготовления биметаллической детали из углеродистой стали и молибдена комбинированным методом, заключается в нанесении молибденового слоя из порошка ПМС-М99,9 методом коаксиальной лазерной наплавки на заготовку из стали 25Л, изготовленную методом литья по выплавляемым моделям, молибденовый слой наносят при следующих режимах: меняющийся параметр мощности лазерного излучения для первого слоя Р=500 Вт, для второго слоя Р -900 Вт и последующих слоев Р=1000 Вт при постоянной скорости сканирования V - 400 мм/мин.

Пример осуществления способа изготовления биметаллической детали из углеродистой стали и молибдена комбинированным методом.

Для определения технологических параметров коаксиальной лазерной наплавки сначала необходимо проводить параметрический анализ. Экспериментальное лазерное плавление единичных треков на различных скоростях сканирования и мощностями лазерного излучения позволяет определить качество материала в зонах термического влияния лазерного воздействия.

Для исследования лазерной наплавки применяли подложку из литой стали марки 25Л и молибденовый порошок марки ПМС-М99,9 (Мо не менее 99,9%) с размером фракции порошка от 40 до 100 мкм, форма частиц порошка сферическая. Молибденовый порошок марки ПМС-М99,9 получен методом механического измельчения с последующей плазменной сфероидизацией. Наплавку проводили на установке с иттербиевым волоконным лазером с длиной волны излучения 1,07 мкм, фокусным расстоянием объектива 200 мм. Результаты эксперимента (не все, но наиболее характерные для демонстрации процесса и ее влияния на достигаемый технический результат) приведены на изображениях поперечного сечения полученных единичных треков при различных режимах наплавки порошка ПМС-М99,9 на сталь 25Л (см. Фиг. 1).

Наплавку проводили при варьируемых параметрах мощности лазерного излучения от 360 Вт до 500 Вт и скорости сканирования от 200 мм/мин до 400 мм/мин. В результате анализа внешнего вида, микроструктуры поперечного сечения полученных единичных треков и их геометрических характеристик: ширина, высота и глубина проплавления, а также значений твердости, определены преимущественные режимы для лазерной наплавки единичных треков молибденового порошка марки ПМС-М99,9 на литую сталь 25Л: мощность лазерного излучения Р=500 Вт, скорость сканирования V=400 мм/мин (образец под номером 9, Фиг. 1).

Для получения молибденового слоя необходимой толщины от 3 мм до 5 мм необходимо провести параметрический анализ наплавки трехмерных объектов, где первый слой молибдена наносится на сталь 25Л, а последующие слои наносятся на уже нанесенный молибден. Поэтому режим наплавки будет немного отличатся от режимов наплавки единичных треков - главное отличие в мощности лазерного излучения, т.к. температура плавления молибдена значительно выше температуры плавления стали 25Л.

Наплавку трехмерных объектов проводили с варьируемыми параметрами мощности лазерного излучения в зависимости от нанесенного слоя и скорости сканирования. Учитывая полученные результаты параметрического анализа наплавки единичных треков первый слой наносили при мощности лазерного излучения 500 Вт, для второго слоя 900 Вт, для последующих слоев 1000 Вт, скорость сканирования от 300 мм/мин до 400 мм/мин. Результаты представлены на изображении микроструктур полученных молибденовых покрытий (см. Фиг. 2 и Фиг. 3).

Представлены микроструктуры образцов, полученных при различных режимах наплавки порошка ПМС-М99,9 на сталь 25Л: вид сверху при увеличении х100 (Фиг. 2) и поперечное сечение при увеличении х200 (Фиг. 3). На образцах под номерами 1,2,3,5 (Фиг. 2 и Фиг. 3) обнаружены дефекты в виде пор и трещин, наиболее характерных при наплавке тугоплавких материалов. Образец под номером 4 (Фиг. 2 и Фиг. 3) таких дефектов не имеет. Режим наплавки образца под номером 4: меняющийся параметр мощности лазерного излучения для первого слоя Р=500 Вт, для второго слоя Р=900 Вт и последующих слоев Р=1000 Вт при постоянной скорости сканирования V=400 мм/мин.

Применение данных режимов наплавки обеспечивают получение молибденового слоя без дефектов в виде пор и трещин. При использовании других сочетаний параметров, например: мощности лазерного излучения для первого слоя Р=499 Вт или Р=501 Вт, для второго слоя Р=899 Вт или Р=901 Вт, для последующих слоев Р=999 Вт или Р=1001 Вт и скорости сканирования V=399 мм/мин или V=401 мм/мин не позволяют получить бездефектный молибденовый слой на подложке в виде литой заготовки из стали 25Л.

На фиг. 4 представлена схема наплавки и стратегия сканирования, используемая при изготовлении биметаллической детали. Из чего следует, что сначала наносится контур необходимого покрытия, затем первый слой молибдена, затем опять наносится контур покрытия. Для уменьшения анизотропии свойств, производили изменение направления наплавки на 90° от слоя к слою, тем самым реализуя стратегию сканирования. Данная схема наплавки и стратегия сканирования применена при изготовлении биметаллической детали из углеродистой стали и молибдена комбинированным методом.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - улучшение эксплуатационных свойств изготавливаемой детали за счет исключения легкоплавкого соединения (припоя) применяемого при традиционном способе изготовления данного типа деталей - пайке, повышенной износостойкости молибденового покрытия, полученного с помощью наплавки.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для изготовления биметаллических деталей и может найти применение в различных отраслях промышленности, например, для изготовления деталей условия работы которых предусматривает износ при высокой температуре;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, по мнению заявителя заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

| Способ получения соединения стали с титановым сплавом методом прямого лазерного выращивания | 2021 |

|

RU2764912C1 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| ГРАДИЕНТНЫЙ МАТЕРИАЛ ДЛЯ СОЕДИНЕНИЯ ТИТАНОВОГО СПЛАВА BT1-0 С НЕРЖАВЕЮЩЕЙ СТАЛЬЮ 316L МЕТОДОМ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ | 2022 |

|

RU2800900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМПЛИТУДНЫХ ДИФРАКЦИОННЫХ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ И МАСОК ДЛЯ ИЗГОТОВЛЕНИЯ ФАЗОВЫХ СТРУКТУР | 2013 |

|

RU2556313C2 |

| Способ изготовления немагнитного биметаллического защитного элемента корпуса роторной управляемой системы | 2024 |

|

RU2828522C1 |

| СПОСОБ НАНЕСЕНИЯ ОКИСНО-МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ НЕЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2588962C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2542199C1 |

Изобретение относится к области лазерной обработки металлов, в частности к изготовлению биметаллических деталей методом коаксиальной лазерной наплавки. Может использоваться для изготовления деталей, условия работы которых предусматривают износ при высокой температуре. Биметаллическую деталь из углеродистой стали и молибдена изготавливают путем нанесения молибденового покрытия из порошка ПМС-М99,9 методом коаксиальной лазерной наплавки на заготовку из стали 25Л, изготовленную методом литья по выплавляемым моделям. Молибденовое покрытие наносят слоями при скорости сканирования V=400 мм/мин. Первый слой наносят на стальную подложку при мощности лазерного излучения Р=500 Вт, а второй и последующие слои - на нанесенный слой молибдена. Второй слой наносят при мощности лазерного излучения Р=900 Вт, а последующие слои при мощности лазерного излучения Р=1000 Вт до формирования молибденового покрытия толщиной от 3 мм до 5 мм. Обеспечивается улучшение эксплуатационных свойств изготавливаемой детали за счет повышенной износостойкости молибденового покрытия. 4 ил.

Способ изготовления биметаллической детали из углеродистой стали и молибдена, включающий нанесение молибденового покрытия из порошка ПМС-М99,9 методом коаксиальной лазерной наплавки на заготовку из стали 25Л, изготовленную методом литья по выплавляемым моделям, отличающийся тем, что молибденовое покрытие наносят слоями путем наплавки трехмерных объектов при скорости сканирования V=400 мм/мин, при этом первый слой наносят на стальную подложку при мощности лазерного излучения Р=500 Вт, а второй и последующие слои на нанесенный слой молибдена, причем второй слой наносят при мощности лазерного излучения Р=900 Вт, а последующие слои при мощности лазерного излучения Р=1000 Вт до формирования молибденового покрытия толщиной от 3 мм до 5 мм.

| GOO WON ROH et al | |||

| Direct energy deposition of Mo powder prepared by electrode induction melting gas atomization | |||

| Archives of Metallurgy and Materials, 2021, 66 (3), pp | |||

| Способ десульфитации фруктовых и ягодных соков, напитков и т.п. продуктов | 1921 |

|

SU795A1 |

| Врезной замок | 1928 |

|

SU15019A1 |

| СЛОИ МОНООКСИДА МОЛИБДЕНА И ИХ ПОЛУЧЕНИЕ С ПОМОЩЬЮ PVD | 2011 |

|

RU2622553C2 |

| Способ получения соединения стали с титановым сплавом методом прямого лазерного выращивания | 2021 |

|

RU2764912C1 |

| CN 105774118 A, 20.07.2016 | |||

| CN 108067732 A, 25.05.2018. | |||

Авторы

Даты

2025-05-07—Публикация

2024-04-10—Подача