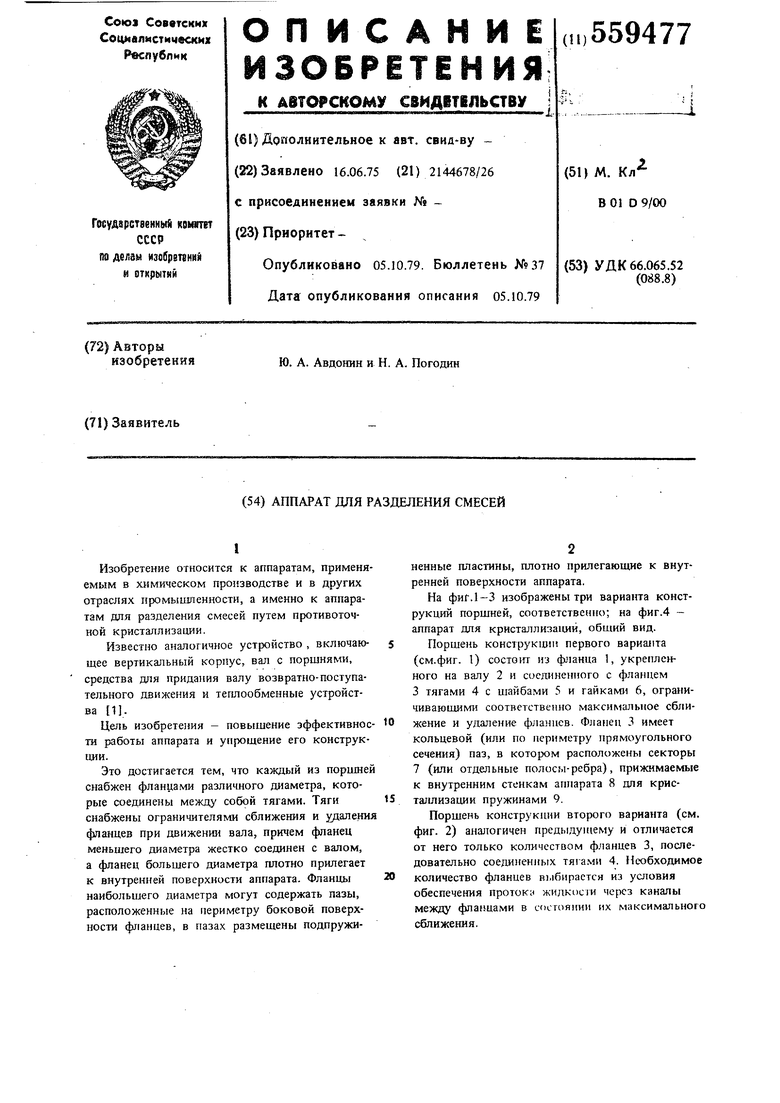

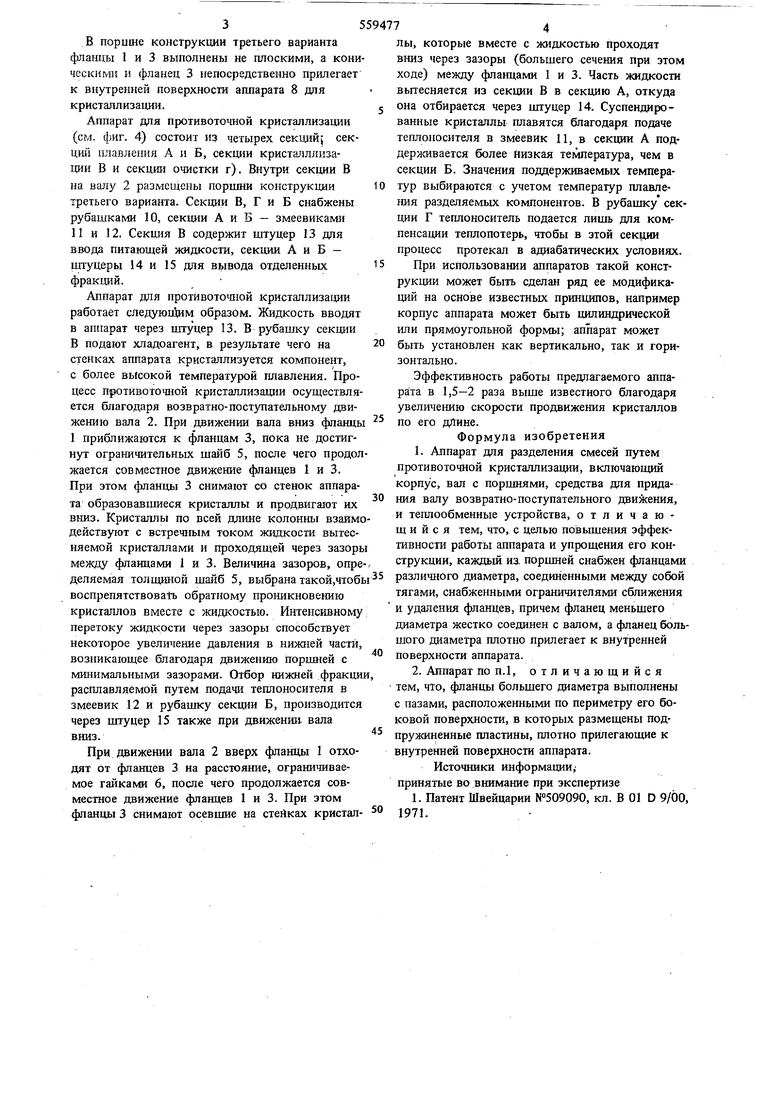

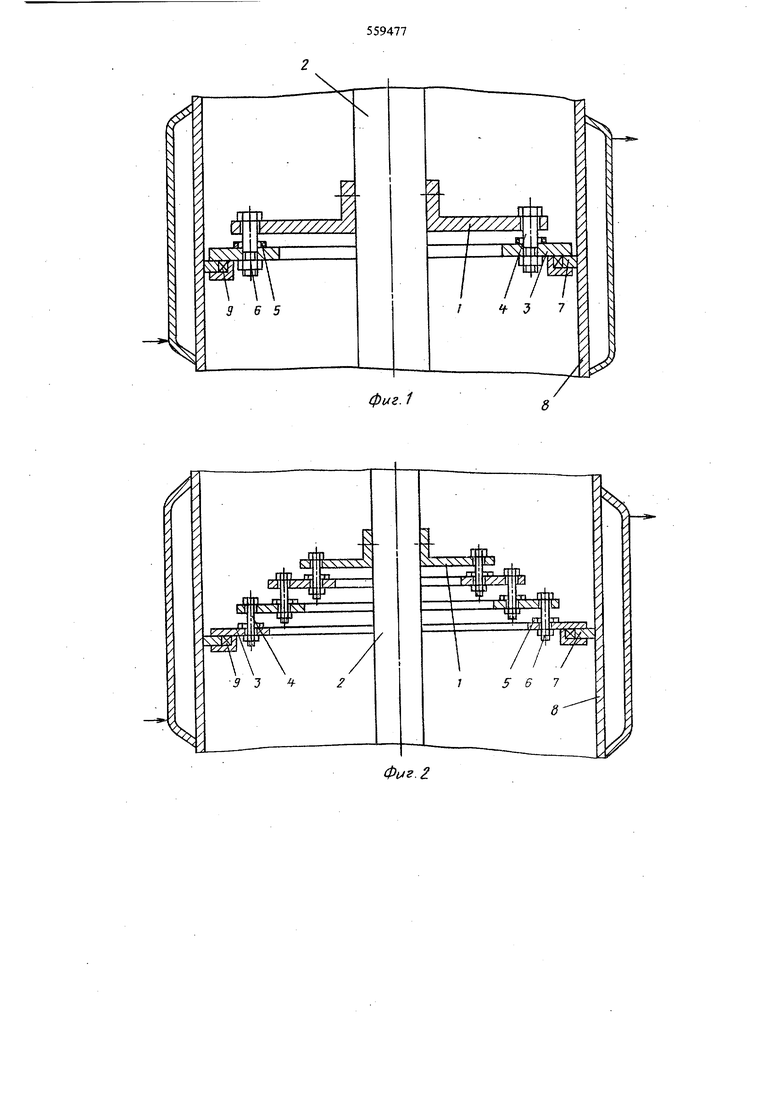

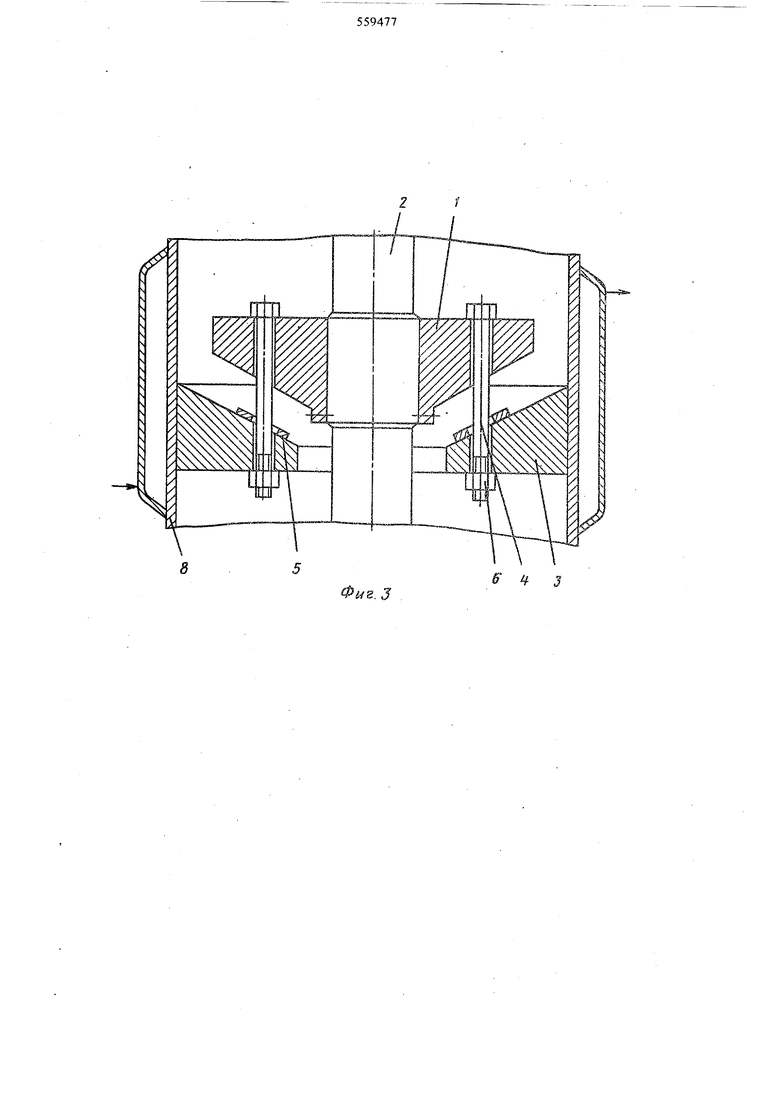

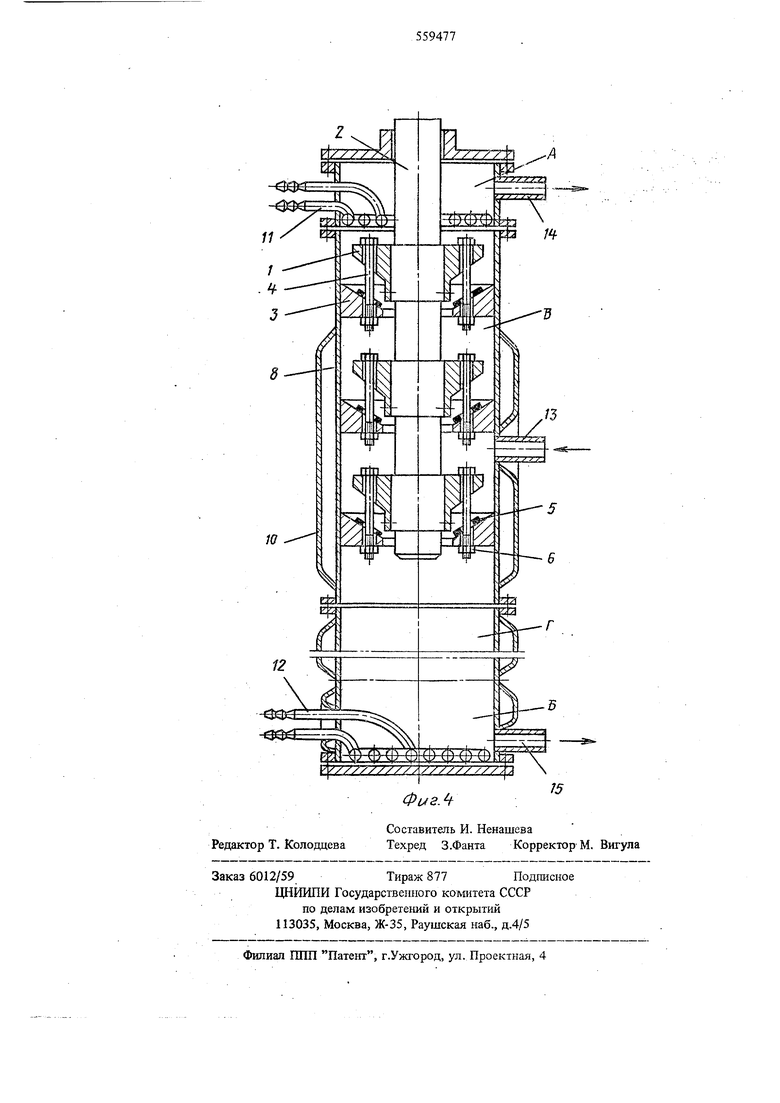

В порише конструкции третьего варианта cJxnaHUbi 1 и 3 выполнены не плоскими, а кони ческнми II фланец 3 непосредственно прилегает к внутренней поверхности аппарата 8 для кристаллизация. Аппарат для противоточной кристаллизации (см. фиг. 4) состоит из четырех секций; секций плавления А и Б, секции кристалллизации в и секции очистки г). Внутри секции В на валу 2 размещены поршни конструкции третьего варианта. Секции В, Г и Б снабжены рубашками 10, секции А и Б - змеевиками 11 и 12. Секция В содержит штуцер 13 для ввода питающей жидкости, секции А и Б - штуцеры 14 и 15 для вывода отделенных фракций. Аппарат для противоточной кристаллизации работает следуюи им образом. Жидкость вводят в аппарат через штуцер 13. В рубашку секции В подают хладоагент, в результате чего на стенках аппарата кристаллизуется компонент, с более высокой температурой плавления. Процесс противоточной кристаллизации осуществляется благодаря возвратно-пост}тательному движению вала 2. При движении вала вниз фланцы 1 приближаются к фланцам 3, пока не достигнут ограничительных шайб 5, после чего продол жается совместное движение фланцев 1 и 3. При этом фланцы 3 снимают со стенок аппарата образовавшиеся кристаллы и продвигают их вниз. Кристаллы по всей длине колонны взаимо действуют с встречным током жидкости вытесняемой кристаллами и проходящей через зазоры между фланцами 1 и 3. Величина зазоров, опре делаемая толщиной шайб 5, выбрана такой,чтоб воспрепятствовать обратному проникновению кристаллов вместе с жидкостью. Интенсивному перетоку жидкости через зазоры способствует некоторое уъетпенке давления в нижней части, возникающее благодаря движению поршней с минимальными зазорами. Отбор нижней фракци расплавляемой путем подачи теплоносителя в змеевик 12 и рубашку секции Б, производится через штуцер 15 также при движении, вала вниз. При движении вала 2 вверх фланцы 1 отходят от фланцев 3 на расстояние, ограничиваемое гайками 6, после чего продолжается совместное движение фланцев 1 и 3. При этом фланцы 3 снимают осевшие на стейках кристаллы, которые вместе с жидкостью проходят вниз через зазоры (большего сечения при этом ходе) между фланцами 1 и 3. Часть жидкости вытесняется из секции В в секцию А, откуда она отбирается через штуцер 14. Суспендированные кристаллы плавятся благодаря подаче теплоносителя в змеевик 11, в секции А поддерживается более йизкая температура, чем в секции Б. Значения поддерживаемых температур выбираются с учетом температур плавле1ШЯ разделяемых компонентов. В рубашку секции Г теплоноситель подается лишь для компенсации теплопотерь, чтобы в этой секции процесс протекал в адиабатических условиях. При использовании аппаратов такой конструкции может быть сделан ряд ее модификаций на основе известных принципов, например корпус аппарата может быть цилиндрической или прямоугольной формы; аппарат может быть установлен как вертикально, так и горизонтально. Эффективность работы предлагаемого аппарата в 1,5-2 раза выше известного благодаря увеличению скорости продвижения кристаллов по его длине. Формула изобретения 1. Аппарат для разделения смесей путем противоточной кристаллизации, включающий корпус, вал с поршнями, средства для придания валу возвратно-поступательного движения, и теплообменные устройства, отличающийся тем, что, с целью повышения эффективности работы аппарата и упрощения его конструкции, каждый иа поршней снабжен фланцами различного диаметра, соединенными между собой тягами, снабженными ограничителями сближения и удаления фланцев, причем фланец меньшего диаметра жестко соединен с валом, а фланец большого диаметра плотно прилегает к внутренней поверхности аппарата. 2. Аппарат по п.1, отличающийся тем, что, фланцы большего диаметра вьшолнены с пазами, расположенными по периметру его боковой поверхности, в которых размещены подпрулшненные пластины, плотно прилегающие к внутренней поверхности аппарата. Источники информации, принятые во внимание при экспертизе 1. Патент Швейцарии №509090, кл. В 01 D 9/00, 1971.

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор секционный непрерывного действия | 1961 |

|

SU148014A1 |

| ПРОТИВОТОЧНЫЙ ГОРИЗОНТАЛЬНЫЙ ШНЕКОВЫЙ ЭКСТРАКТОР | 2000 |

|

RU2163499C1 |

| Аппарат для разделения смесей противоточной кристаллизацией | 1972 |

|

SU464317A1 |

| УСТРОЙСТВО ДЛЯ КРИСТАЛЛИЗАЦИИ САХАРОСОДЕРЖАЩЕГО РАСТВОРА | 1991 |

|

RU2093584C1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ СМЕСЕЙ ФРАКЦИОННОЙ ПРОТИВОТОЧНОЙ КРИСТАЛЛИЗАЦИЕЙТ | 1965 |

|

SU169495A1 |

| КРИСТАЛЛИЗАТОР | 1993 |

|

RU2039830C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НИТРАТА УРАНИЛА ОТ ПРОДУКТОВ ДЕЛЕНИЯ | 2010 |

|

RU2427938C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ГОРЕЛОК С СИСТЕМОЙ ОХЛАЖДЕНИЯ ДЛЯ УСТАНОВКИ С ГОРЕЛКАМИ В ГАЗОГЕНЕРАТОРЕ С ГАЗИФИКАЦИЕЙ В ПОТОКЕ | 2009 |

|

RU2499815C2 |

| СПОСОБ КРИСТАЛЛИЗАЦИОННОГО ВЫДЕЛЕНИЯ И ОЧИСТКИ ГЕКСАГИДРАТА НИТРАТА УРАНИЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2528399C2 |

| Трубчатый реактор для получения полимеров в расплаве | 1981 |

|

SU1039548A1 |

Авторы

Даты

1979-10-05—Публикация

1975-06-16—Подача