(U)

со

ел

-U

00

Изобретение относится к конструкции трубчатых реакторов, применяемых в непрерывных процессах получения полимеров в расплаве, преимущественно получение полиамидов методом ги дролитической полимеризации лактамов, например в получении полиамида-12 гидролитической полимеризацией со - додекалактама, или получение полиамида-6 гидролитической полимеризацией -капролактама, а также сополимеров на их основе.

Известны трубчатые и колонные реакторы, в которых для выравнивания профиля скоростей применяется устройство в виде установленных поперек колонны на разных уровнях нескольких рядов трубок, имеющих поперечное сечение в виде призмы. По трубкам циркулирует теплоноситель, а расплав протекает в зазоре между боковыми стенками трубок 1.

Недостатком такой конструкции является сложность и малая эффективность.

Неравномерный профиль скоростей отрицательно сказывается на качестве лолучаемого полимера из-за разного времени пребывания отдельных элементов .потока в аппарате. Поэтому приходится значительно увеличивать его для выравнивания качественных показателей всех частиц расплайа, чзо экйивалентно увеличению объема реактора. В результате эффективность работы реактора падает, т.е. падает его удельная производительность, уменьшается надежность ведения процесса в заданном интервале времени, понижается качество продукта.

Известны реакторы, в которых для выравнивания профиля скорости применяют ввод внутрь колонны мешалок с внешним приводом: мешалки выполнены в виде перпендикулярных оси вала дисков с отверстиями 21.

Однако такие конструкции аппаратов сложны в эксплуатации в связи с их значительной высотой и наличием движущихся частей и подшипников, находящихся .в расплаве при высокой температуре (выше 250 С).

Известна конструкция, аппарата, где поток расплава протекает между коаксиальными цилиндрамиj в кольцевом пространстве между которыми расположены змеевики из трубки. Змеевики играют роль винтовых вставок и улучшают профиль скоростей Сз .

Однако объем такого аппарата более чем вдвое больше объема колонны. Сложность этого аппарата эаклю ается в fOM, что размещать выравнивающее устройство в трубчатом или колонном реакторе нетехнологично.

Наиболее близким к изобретению по технической сущности и достигаемому результату является конструкция

колонного аппарата с неподвижными выравнивающими устройствами, выполненными в виде дисков, закрепленных на центральном стержне. Диски установлены перпендикулярно оси аппарата 5 или под разными углами к ней. Это . устройство с дисками расположено практически по всей высоте аппарата. Стержень с дисками центрируется вверху и внизу аппарата С4.

Недостатком прототипа является низкая эффективность работы реактора с этим устройством для выравнивания профиля скоростей. Низкий эффект вызван плохим выравниванием по сечению трубы профиля скоростей движения расплава,, что отрицательно сказывается на надежности процесса и на качестве получаемого продукта. Кроме того, устройство довольно громоздкое, учитывая, что оно расположено по всей высоте аппарата.

Цель изобретения - повышение эффективности работы реактора, повышение стабильности процесса и качества продукта ..

Поставленная цель достигается тем, что в трубчатом реакторе для получения полимеров в расплаве,, содержащем корпус с патрубками ввода и вывода продуктов и размещенное коаксИально в корпусе у патрубка (ВВода продукта устройство для вырав7 нивания по сечению .трубы профиля скоростей ламинарного течения массы расплава выполненное в виде 5 luTOKa с закрепленными на нем перпендикулярно оси дисками, длина устройства для выравнивания по сечению трубы профиля скоростей ламинарного течения массы расплава составляет (0,3-0,4)/(, где / - общая длина корпуса.

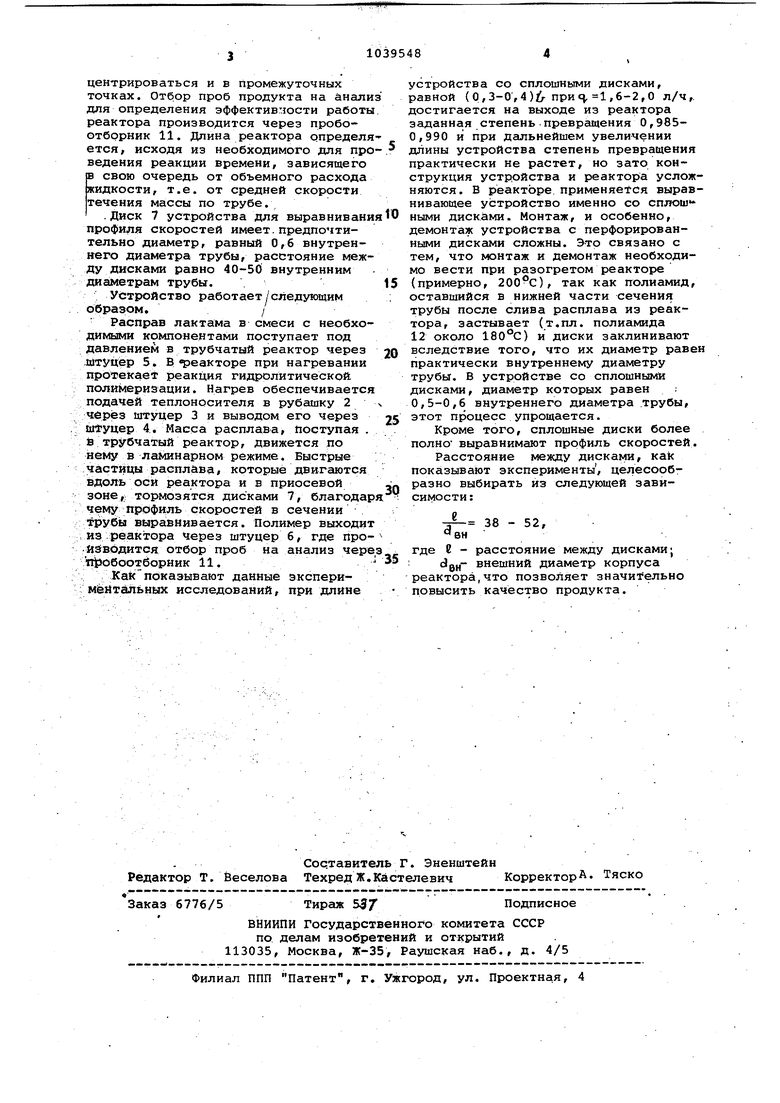

На чертеже показан трубчатый реактор для получения полимеров в расплаве;. -.

Трубчатый реактор имеет корпус 1 с наружной рубашкой 2, в которую теплоноситель поступает через штуцер 3, а выходит через штуцер 4. Трубча- тый реактор имеет также штуцер 5 для ввода расплава реакционной смеси |и штуцер 6 для.вывода расплава продукта. Устройство для В дравнивания по сечению трубы.профиля скоростей ламинарного течения массы расплава - состоит из сплошных дисков 7, закрепленных на штоке 8 перпендикулярно его оси. Устройство размещено коаксиально в корпусе реактора и закреплено в кр1лшке 9 реактора у патрубка ввода 5. Другой конец штока центрируется внутри трубы с помощью известных элементов, не препятствующих протеканию жидкости, например с помощью тонкого кольца 10 с тремя спицами, расположенными под углом 5 120 град, друг к другу. Шток 8 может центрироваться и в промежуточных точках. Отбор проб продукта на анали для определения эффектив:юсти работы реактора производится через пробоотборник 11. Длина реактора определя ется, исходя из необходимого для про ведения реакции времени, зависящего в свою очередь от объемного расхода жидкости, т.е. от средней скорости течения массы по трубе. .Диск 7 устройства для выравнивани профиля скоростей имеет.предпочтительно диаметр, равный 0,6 внутреннего диаметра трубы, расстояние между дисками равно 40-50 внутренним диаметрам трубы. Устройство работает/следующим образом./ - Расправ лактама в смеси с необходимыми компонентами поступает под давлением в трубчатый реактор через -Штуцер 5. В «реакторе при нагревании протекает реакция гидролитической полимеризации. Нагрев обеспечивается подачей теплоносителя в рубашку 2 через штуцер 3 и выводом его через шфуцер 4. Масса расплава, поступая . и трубчатый реактор, движется по нему в ламинарном режиме. Быстрые частицы расплава, которые двигаются вдоль оси реактора и в приосевой зоне, тормозятся дисками 7, благодар чему профиль скоростей в сечении труб1И выравнивается. Полимер выходит из реактора Через штуцер б, где производится отбор проб на анализ чере пробоотборник 11. Kak показывают данные эксперимёйталЬных исследований, при длине устройства со сплошньтми дисками, равной (0,3-0,4) прис|, 1,6-2,0 л/ч, достигается на выходе из реактора заданная степень превращения 0,9850,990 и при дальнейшем увеличении длины устройства степень превращения практически не растет, но зато конструкция устройства и реактора усложняются. В реакторе, применяется выравнивающее устройство именно со сплош ными дисками. Монтаж, и особенно, демонтаж устройства с перфорированными дисками сложны. Это связано с тем, что монтаж и демонтаж необходимо вести при разогретом реакторе (примерно, 200°С), так как полиамид, оставшийся в нижней части сечения трубы после слива расплава из реактора, застывает (т.пл. полиамида 12 около ) и диски заклинивают вследствие того, что их диаметр равен практически внутреннему диаметру трубы. В устройстве со сплошными дисками, диаметр которых равен : 0,5-0,6 внутреннего диаметра трубы, этот процесс упрощается. Кроме того, сплошные диски более ПОЛНО выравнимают профиль скоростей. Расстояние между дисками, как показывают эксперименты , целесообразно выбирать из следующей зависимости : - 38 - 52, где 8 - расстояние между дисками; внешний диаметр корпуса реактора,что позволяет значительно повысить качество продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамида | 1974 |

|

SU614120A1 |

| Способ получения полимеров изобутилена и устройство для его осуществления | 1979 |

|

SU778199A1 |

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2085281C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141873C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-РАСПРЕДЕЛИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2144843C1 |

| Непрерывный способ получения полиамидов | 1974 |

|

SU620494A1 |

| Реактор полимеризации для получения термопластичных высокочистых полимеров | 2016 |

|

RU2626365C1 |

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2151637C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174128C1 |

| Способ получения полидодеканамида и сополимеров на его основе | 1979 |

|

SU1054369A1 |

ТРУБЧАТЫЙ РЕАКТОР ДЛЯ -ПОЛУЧЕНИЯ ПОЛИМЕРОВ В РАСПЛАВЕ, СОдержалий корпус с патрубками ввода и вывода продуктов и размещенное коаксиально в корпусе у патрубка ввода продукта устройство для выравнивания по сечению трубы профиля скоростей ламинарного течения массы расплава, выполненное в виде штока с закрепленными .на нем перпендикулярно оси дисками, отличающийся тем, что, с целью повышения эффективности работы реактора, повьзшения нгадежности процесса и качества продукта, длина устройства для выравнивания по сечению трубы профиля скоростей ламинарного течения массы расплава § составляет

Авторы

Даты

1983-09-07—Публикация

1981-11-12—Подача