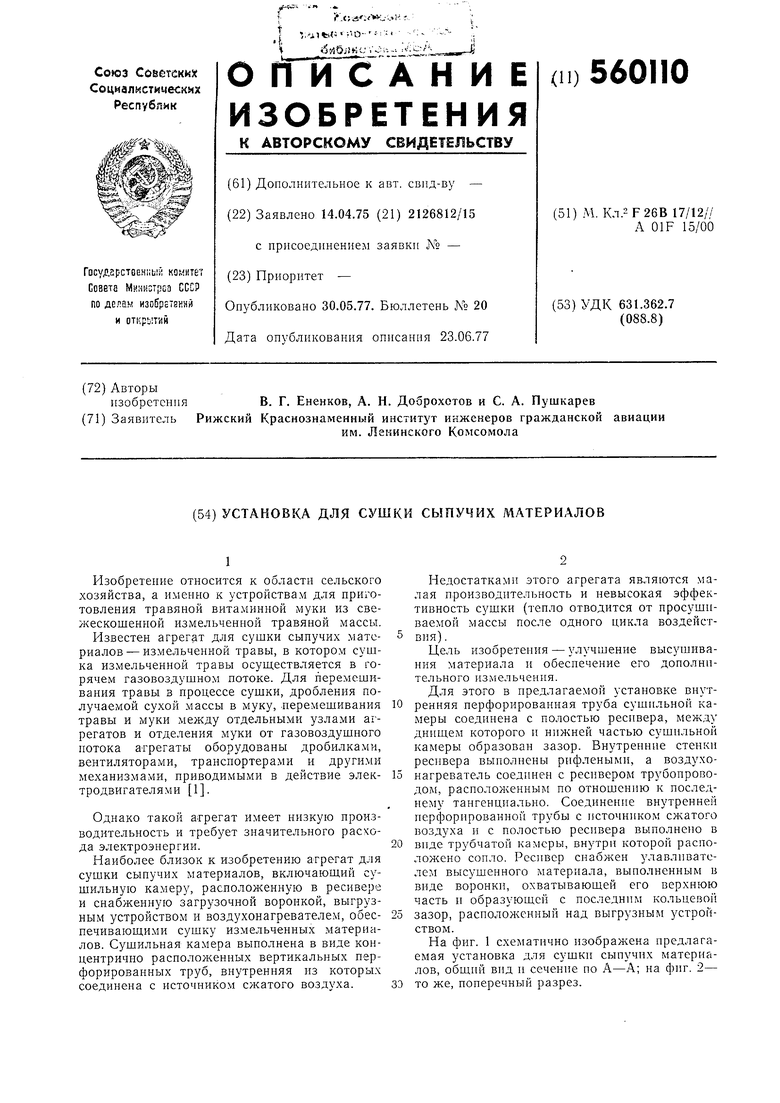

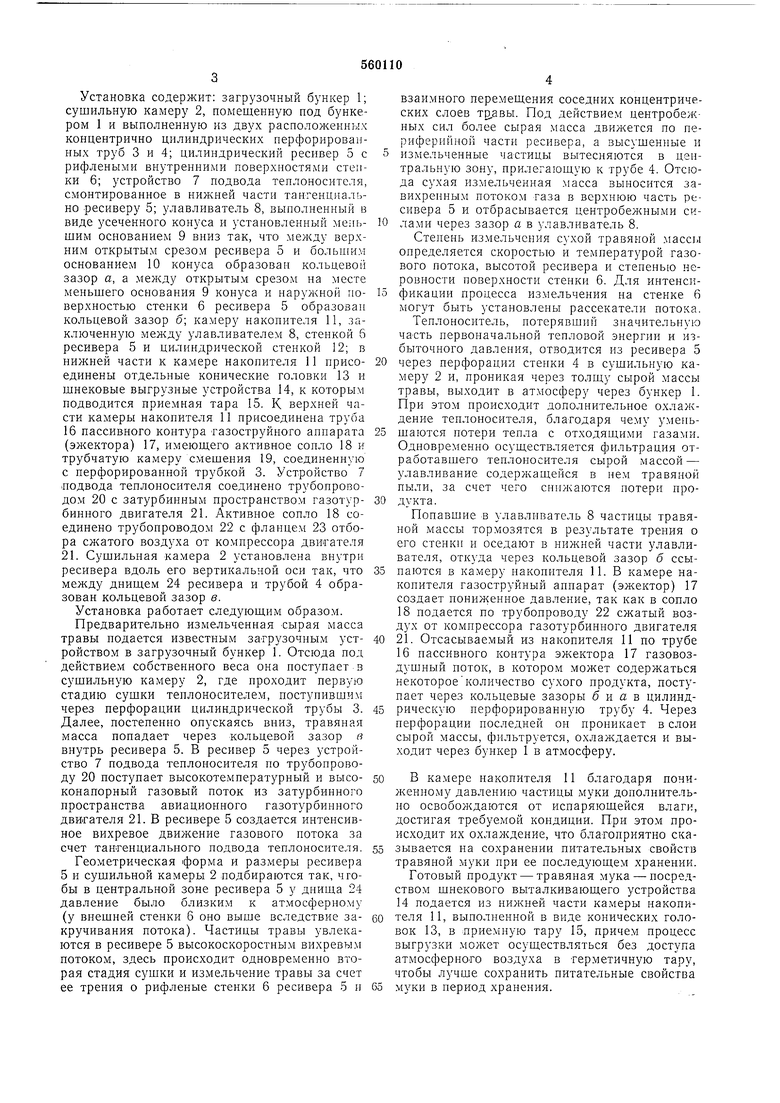

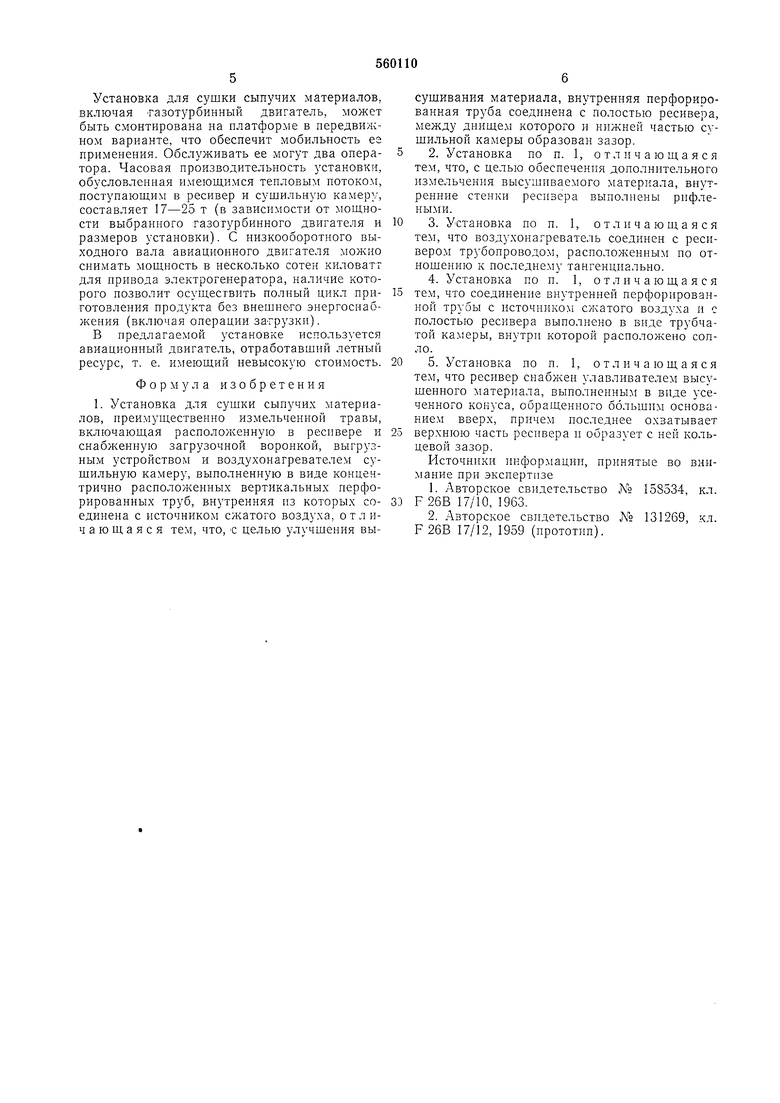

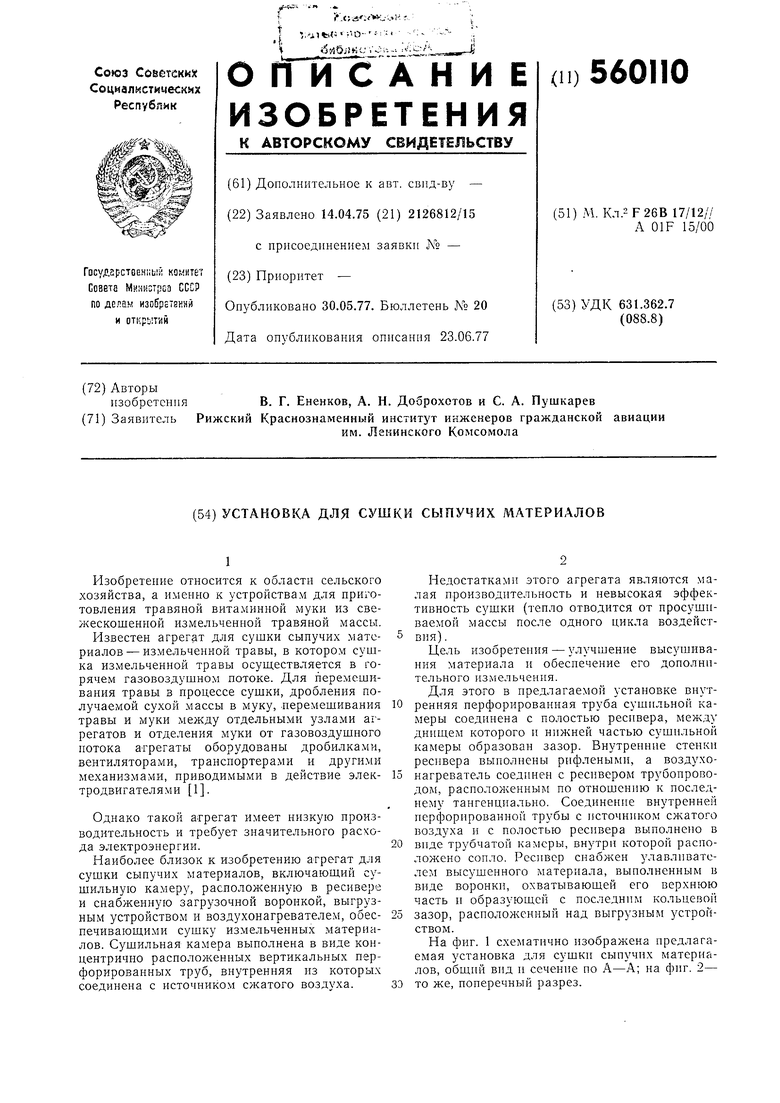

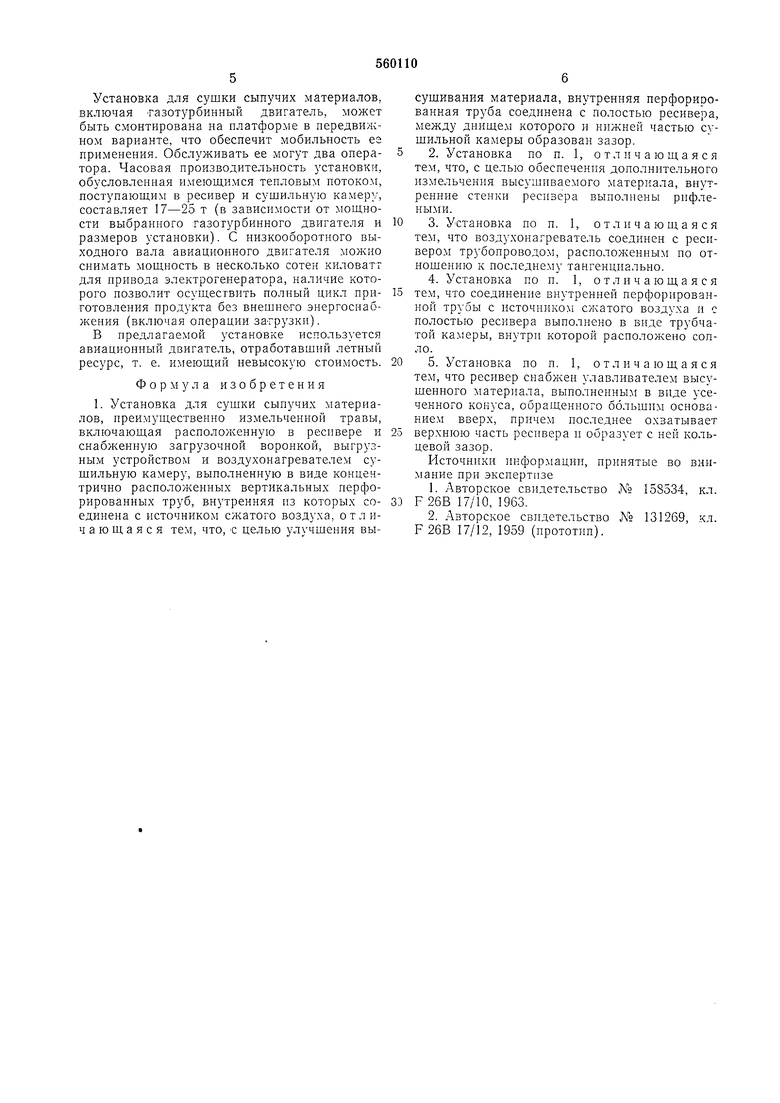

Установка содержит: загрузочный бункер 1; сушильную камеру 2, помещенную под бункером 1 и выполненную из двух расположенных концентрично цилиндрических перфорированных труб 3 и 4; цилиндрический ресивер 5с рифлеными внутренними поверхностями стеяки 6; устройство 7 подвода теплоносителя, смонтированное в нижней части тангенциально ресиверу 5; улавливатель 8, выполненный в виде усеченного конуса и установленный меиьшим основанием 9 вниз так, что между верхним открытым срезом ресивера 5 и большим основанием 10 конуса образован кольцевой зазор а, а между открытым срезом на месте меньшего основания 9 конуса и наружной новерхностью стенки 6 ресивера 5 образован кольцевой зазор б; камеру накопителя 11, заключенную между улавливателем 8, стенкой 6 ресивера 5 и цилиндрической стенкой 12; в нижней части к ка.мере накопителя 11 присоединены отдельные конические головки 13 и шнековые выгрузные устройства 14, к которым подводится приемная тара 15. К верхней части камеры наконителя 11 присоединена труба 16 пассивного контура тазоструйного аппарата (эжектора) 17, имеющего активное сопло 18 и трубчатую камеру смешения 19, соединенную с перфорированной трубкой 3. Устройство 7 цодвода теплоносителя соединено трубопроводом 20 с затурбииным пространством газотурбинного двигателя 21. Активное сопло 18 соединено трубопроводом 22 с фланцем 23 отбора сжатого воздуха от компрессора двигателя 21. Сушильная камера 2 установлена внутри ресивера вдоль его вертикальной оси так, что между днищем 24 ресивера и трубой 4 образован кольцевой зазор в.

Установка работает следующим образом.

Предварительно измельченная сырая масса травы нодается известным загрузочным устройством в загрузочный бункер 1. Отсюда под действием собственного веса она ноступает в сушильную камеру 2, где нроходит первую стадию сущки тенлоносителем, поступившим через перфорации цилиндрической трубы 3. Далее, постепенно оиускаясь вниз, травяная масса попадает через кольцевой зазор в внутрь ресивера 5. В ресивер 5 через устройство 7 подвода теплоносителя по трубопроводу 20 поступает высокотемпературный и высоконапорный газовый поток из затурбинного пространства авиационного газотурбинного двигателя 21. В ресивере 5 создается интенсивное вихревое движение газового потока за счет тангенциального подвода теплоносителя.

Геометрическая форма и размеры ресивера 5 и сушильной камеры 2 цодбираются так, чгобы в центральной зоне ресивера 5 у днища 24 давление было близким к атмосферному (у внешней стенки 6 оно выше вследствие закручивания потока). Частицы травы увлекаются в ресивере 5 высокоскоростным вихревым потоком, здесь происходит одновременно вторая стадия сушки и измельчение травы за счет ее трения о рифленые стенки 6 ресивера 5 и

взаимного перемещения соседних концентрических слоев Tg,aBbi. Под действием центробежных сил более сырая масса движется по периферийной части ресивера, а высущенные и измельченные частицы вытесняются в центральную зону, прилегающую к трубе 4. Отсюда сухая измельченная масса выносится завихренным потоком газа в верхнюю часть ресивера 5 и отбрасывается центробежнььми силами через зазор а в улавливатель 8.

Степень измельчения сухой травяной массы определяется скоростью и температурой газового потока, высотой ресивера и степенью неровности поверхности стенки 6. Для интенсификации процесса измельчения на стенке 6 могут быть установлены рассекатели потока.

Теплоноситель, потерявший значительную часть первоначальной тепловой энергии и избыточного давления, отводится из ресивера 5 через перфорации стенки 4 в сущильную камеру 2 и, проникая через толщу сырой массы травы, выходит в атмосферу через бункер 1. При этом происходит дополнительное охлаждение теплоносителя, благодаря чему уменьшаются потери тепла с отходяшими газами. Одновременно осуществляется фильтрация отработавшего теплоносителя сырой массой - улавливание содержащейся в нем травяной пыли, за счет чего снижаются потери продукта.

Попавщие в улавливатель 8 частицы травяной массы тормозятся в результате трения о его стенки и оседают в нижней части улавливателя, откуда через кольцевой зазор б ссыпаются в камеру накопителя 11. В камере накопителя газоструйный аппарат (эжектор) 17 создает пониженное давление, так как в сопло 18 нодается ио трубопроводу 22 сжатый воздух от компрессора газотурбинного двигателя 21. Отсасываемый из накопителя И но трубе 16 нассивного контура эжектора 17 газовоздущный поток, в котором может содержаться некотороеколичество сухого продукта, поступает через кольцевые зазоры б и а в цилиндрическую перфорированную трубу 4. Через перфорации последней он проникает в слои сырой массы, фильтруется, охлаждается и выходит через бункер 1 в атмосферу.

В камере накопителя 11 благодаря пониженному давлению частицы муки дополнительно освобождаются от испаряющейся влаги, достигая требуемой кондиции. При этом происходит их охлаждение, что благоприятно сказывается на сохранении питательных свойств травяной муки при ее последующем хранении.

Готовый продукт - травяная мука - посредством шнекового выталкивающего устройства 14 подается из нижней части ка.меры накопителя 11, выполненной в виде конических головок 13, в приемную тару 15, причем процесс выгрузки может осуществляться без доступа атмосферного воздуха в герметичную тару, чтобы лучше сохранить питательные свойства муки в период хранения.

Установка для сушки сыпучих материалов, включая Газотурбинный двигатель, может быть смонтирована на платформе в передвижном варианте, что обеспечит мобильность еа применения. Обслуживать ее могут два оператора. Часовая производительность установки, обусловленная и.меющимся тепловым потоком, поступающим в ресивер и сушильную камеру, составляет 17-25 т (в зависимости от мощности выбранного газотурбинного двигателя и размеров установки). С низкооборотного выходного вала авиациониого двигателя можно снимать мощность в несколько сотен киловатт для привода электрогенератора, наличие которого позволит осуществить полный цикл приготовления продукта без внешнего энергоснабжения (включая операции затрузки).

В предлагаемой установке используется авиационный двигатель, отработавший летиый ресурс, т. е. имеющий невысокую стоимость.

Формула изобретения

L Установка для сушки сыпучих материалов, преимущественно измельченной травы, включающая расположенную в ресивере и снаблсенную загрузочной воронкой, выгрузным устройством и воздухонагревателем сушильную камеру, выполненную в виде концентричио расположенных вертикальных перфорированных труб, внутренняя из которых соединеиа с источником сжатого воздуха, отличающаяся тем, что, С целью улучшения высушивания материала, внутренняя перфорированная труба соединена с полостью ресивера, между днищем которого и нижней частью cvшильной камеры образован зазор.

2.Установка по и. 1, отличающаяся тем, что, с целью обеспечения дополнительного измельчения высушиваемого материала, внутренние стенки ресивера выполнены рифлеными.

3.Установка по п. 1, отличающаяся тем, что воздухонагреватель соединен с ресивером трубопроводом, располол еиным по отношению к последнему тангенциально.

4.Установка по п. 1, отличающаяся тем, что соедииеиие внутренней перфорированной трубы с источником сжатого воздуха и с полостью ресивера выполнено в виде трубчатой камеры, внутри которой расположено сопло.

5.Установка по п. 1, отличающаяся тем, что ресивер снабжен улавливателем высушенного материала, выполненным в виде усеченного конуса, обращенного ббльщим основанием вверх, причем последнее охватывает верхнюю часть ресивера и образует с ней кольцевой зазор.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство

N°. 158534, кл. F26B 17/10, 1963.

2.Авторское свидетельство ЛЬ 131269, кл. F26B 17/12, 1959 (нрототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОВИТАМИННОЙ ТРАВЯНОЙ МУКИ | 2016 |

|

RU2622219C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОВИТАМИННОЙ ТРАВЯНОЙ МУКИ | 2016 |

|

RU2622215C1 |

| СУШИЛЬНАЯ УСТАНОВКА | 2006 |

|

RU2303218C1 |

| Способ производства травяной муки "Дашо йалт" | 2023 |

|

RU2826117C1 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| Способ сушки илистых осадков сточных вод и барабанная сушилка для его осуществления | 2023 |

|

RU2828458C2 |

| Солнечная сеносушильная установка | 1990 |

|

SU1709161A1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2128813C1 |

| Сушильная установка | 2022 |

|

RU2784759C1 |

| Способ производства гранул из травяной муки | 1982 |

|

SU1033114A2 |

Авторы

Даты

1977-05-30—Публикация

1975-04-14—Подача