1

Изобретение отиосится к влагометрии и может быть использовано для качественной герметизации межстекольного пространства и предотвращения появления в камере изделий газообразных веществ, способных в эксплуатационных условиях конденсироваться на стекла изделия, что приводит к ухудшению оптических характеристик изделий в целом.

Известный способ определения точки росы в газах, основанный па измерении температуры, до которой необходимо охладить пепасыП1,енпый газ до состояния насыщения, недостаточно точен 1.

Ближайщим техническим решение.м к изобретению является способ, заключающийся в охлаждении участка внешней поверхности одного из стекол хладагентом и регистрации времени охлаждения стекол изделия до начала конденсации влаги впутри изделия 2.

Однако известный способ пепригоден для применения в остеклении транспортных средств, где толщина стекла превышает, как правило, 10 мм, а необходимая гарантированная точка росы газа ниже -50°С.

Поскольку для достижения при измерении значительно более низких температур в изделии конструкционной оитики необходимо было бы использовать другой хладагент (жидкий азот вместо применяемой смеси сухого льда с ацетоном), но тогда из-за неизбежной

конденсации атмосферной влаги на оптические поверхности холодных элементов регистрирующей системы возникает существенная ошибка в определении момента начала загрязнения внутри изделия.

Кроме того, в случае низкой гочки росы газа в камере изделия конденсат образуется в виде пятна, состоящего из отдельных мелких точек изморози, которое мало уменьшает светопропусканпе стекла, п фотоэлементом длительно не бхдет зафиксировано. Появленпе такого конденсата быстрее рег стрпруется визуальпо из-за широкого поля обзора человеческого глаза.

Цель изобретения - повышенпе точности определения путем устранения погрешности, связанной с конденсацией влаги атмосферы в области низких температур на внешних поверхностях изделия п охладителя в контролируемой зоне.

Для этого участок изделия охлаждают через плоскопараллельпхю, зеркально полированиую плаетииу, которую предварительно приклеивают к стеклу изделия с помощ,ью пленки органической жидкости, например спирта, а в качестве хладагента используют вещество, температура которого ниже температуры замерзания жидкости.

Существо способа заключается в том, что

0 прп измерении охлаждение ограниченного

участка внешней поверхности одного из стехол нзделия осуществлЯетси не прямым конTaKTOTvi с рабочей плоскостью охладител,,, а через промежуточную пластину. Благодаря этому достигается исключение паразитной конденсации атмосферной влаги в рабочей зоне охлаждаемого стекла при использовании в качестве хладагет1та даже криогенной жидкости, температура которойниже температуры замерзания органической жидкости, - пленка жидкости замерзает, сохраияя свою прозрачиость и однородность, тем самым обеспечивается точность регистрации момента возникновения минимальной конденсации па внутренней поверхности охлаждаемого стекла ири визуальном иаблюдении в отраженном свете через другое стекло изделия.

Таким образом, при исиользоваиии в качестве хладагента криогенной жидкости реализуетея возможность достоверного определения низких значений точки росы газа в камере из;:сли; коиструкгиюпиой оитики, изготовлепиого :з толстых стекол.

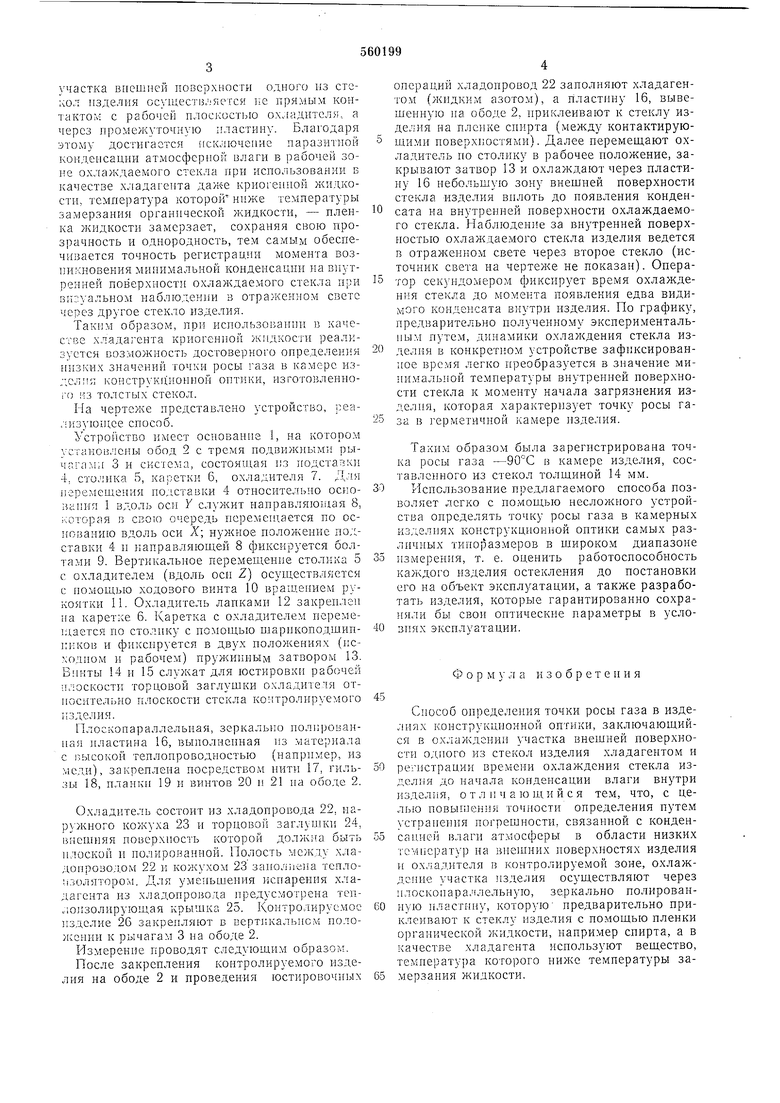

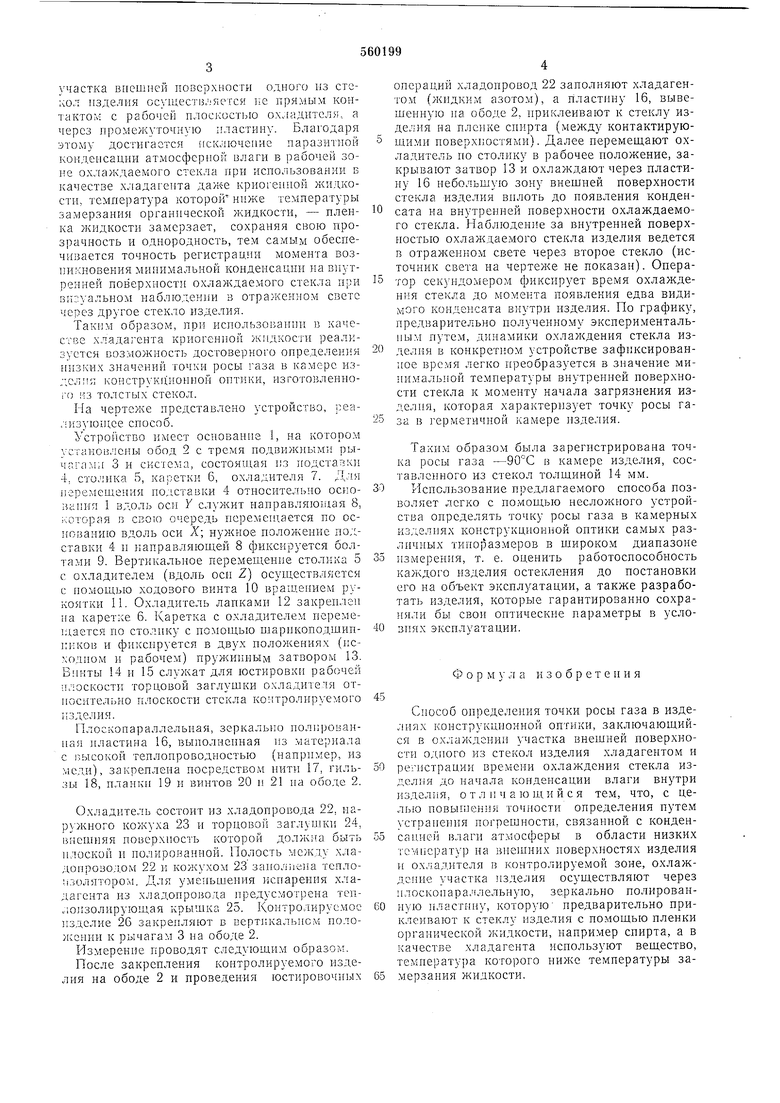

На чертеже представлено устройство, реализующее способ.

Устройство имеет основание 1, на котором установлены обод 2 с тремя подвижными ры-::ага ла 3 и система, состоян ая из подставки 4, сто.пика 5, каретки 6, охладителя 7. Для перемещения иодставки 4 относительно основания 1 вдоль оси Y служит направляющая 8, 1.:оторая в свою очередь перемеитается по основанию вдоль оси X; нужиое иолол еиие подставки 4 и направляющей 8 фиксируется болтами 9. Вертикальпое перемещение столика 5 с охладителем (вдоль оси Z) осуществляется с помощью ходового винта 10 вращением рукоятки 11. Охладитель лайками 12 закреилеи на каретке 6. Каретка с охладителем исреме цается по столику с иомощью щарикоподшипииков и фиксируется в двух положениях (исходном и рабочем) пружиииым затвором 13. Бинты 14 и 15 служат для юстировки рабочей -глоскости торцовой заглушки охладитетя отиосителг но плоскости стекла контролируемого изделия.

Плоскопараллельиая, зеркально полированная пластина 16, выполненная из мате;)иала с 5ысокой теплонроводпостью (напрнмер, из меди), закреилеиа иосредством нити 17, гильзы 18, планки 19 и виптов 20 и 21 на ободе 2.

Охладитель состоит из хладопровода 22, иаружного кожуха 23 и торцовой заглушки 24, внешняя иоверхиость которой должна быть илоской и полированной. Полость между хладопровод.ом 22 и кожухом 23 заполнена теплоизоляторол. Для умеиыпеиия испарения хладагента из хладоировода предусмотреиа теплюпзолирующая крышка 25. Контролируемое изделие 26 закрепляют в вертикальном положении к рычагам 3 на ободе 2.

Измерение проводят следующим образом.

После закрепления контролируемого изделия на ободе 2 и проведеиия юстировочиых

операций хладопровод 22 заполняют хладагентом (жидким азотом), а пластину 16, вывещеииую па ободе 2, приклеивают к стеклу изделия на плеике спирта (.между контактирующими иоверхпостями). Далее перемещают охладитель ио столику в рабочее иоложение, закрывают затвор 13 и охлаждают через пластину 16 иебольщую зону виешией поверхности стекла изделия вилоть до иоявления конденсата на внутренней поверхности охлаждаемого стекла. Наблюдение за внутренней поверхностью охлаждаемого стекла изделия ведется в отраженном свете через второе стекло (источник света на чертеже ие показан). Оператор секундомером фиксирует время охлаждеиия стекла до момента иоявления едва видимого коидепсата внутри изделия. По графику, предварительно полученному экспериментальным путем, дииамики охлаждения стекла изделия в конкретном устройстве зафиксированное время легко преобразуется в значение минимальной температуры внутрепией иоверхиости стекла к момеиту начала загрязнения изделия, которая характеризует точку росы гаi в герметичной камере изделия.

Таким образом была зарегистрироваиа точка росы газа -90°С в камере изделия, составленного из стекол толщиной 14 мм.

0 Использование предлагаемого способа позволяет легко с помощью несложного устройства определять точку росы газа в камерных изделиях коиструкциоиной оитики самых различных типо15азмеров в широком диапазоне

5 измерения, т. е. оцеиить работоспособность каждого изделия остекления до постановки его на объект эксплуатации, а также разработать изделия, которые гарантированно сохраняли бы свои оитические параметры в услоВИЯХ эксилчатации.

Фор м л а и 3 о б р е т е и и я

Способ оиределеиия точки росы газа в изделиях конструкционной оитики, заключающийся в охлаждении участка внешней поверхности одного из стекол изделия хладагентом и

регистрации времени охлаждения стекла изделия до начала конденсации влаги внутри издел11я, отличающийся тем, что, с целью повышения точности определения путем устранения погрешности, связанной с конденсаиией влаги атмосферы в области низких тем сратур на внеигних иоверхностях изделия и охладителя в контролируемой зоне, охлаждение участка изделия осуществляют через плоскопараллельиую, зеркально полировапную пластину, которую предварительно приклеивают к стеклу изде.лия с помощью пленки оргаиической жидкости, например спирта, а в качестве хладагеита исиользуют вещество, темнература которого ииже температуры замерзаиия жидкости.

Источники информации, ппшгятые во внимание при экспертизе;

1. Берлинер М. А. Электрические измерения, автоматический контроль и регулирование

влажности. М.-Л., Энергия, 1965, с. 227, 250-260.

2. Патент США Л 3064135, кл. 250-218, 1362.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ПРЕДВАРИТЕЛЬНОГО ПРОГРЕВА СИЛОВОГО АГРЕГАТА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2689501C2 |

| СПОСОБ ИНДИКАЦИИ ТОЧКИ РОСЫ | 2003 |

|

RU2246718C2 |

| КОНДЕНСАЦИОННЫЙ ГИГРОМЕТР | 1996 |

|

RU2112964C1 |

| Конденсационный гигрометр | 1986 |

|

SU1368754A1 |

| Устройство для контроля влажности сжатого газа | 1980 |

|

SU894520A1 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ КОНДЕНСАТА НА СТЕКЛАХ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2684250C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОСУШКИ ГАЗА | 2010 |

|

RU2506986C1 |

| Способ измерения точки росы | 1989 |

|

SU1744618A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ИСКУССТВЕННОГО СНЕГА | 2010 |

|

RU2505759C1 |

| Способ контроля герметичности изделия с помощью гигрометра | 1989 |

|

SU1742660A1 |

25

Авторы

Даты

1977-05-30—Публикация

1975-04-21—Подача