Во МНОГИХ случаях основной причиной ухудшения качества пара является вспенивание котловой воды. Этому вспениванию способствуют повышенные плотные остатки (солесодержание) котловой воды и резкие изменения давшения в парогенераторе.

Для борьбы со вспениванием в практических условиях прежде всего приходится итти на снижение солесодержания котловой воды, на выравнивание графика нагрузки, а следовательно, и колебаний давления пара. Однако, эти меры часто оказываются недостаточными, и тогда приходится итти, на снижение производительнйсти пфогенераторов.

Работа парогенераторов на повышенных плотных остатках, если каким - либо образом ликвидировать вспенивание котловой воды, во всех случаях явшяется более экономически выгодной. Так, например, в испарителях и дампф|умформерах повышение плотного остатка воды позволяет уменьшить процент продувки, благодаря чему возможно уменьшить расход тепла и химически очищенной и сырой воды, а в некоторых случаях возможно поднять производительность установки.. Работа паровых котлов на высоких плотных остатках котловой воды позволит также уменьшить расход продувочной воды и перейти на питание химически очишенной водой. При питании химически очиш,енной водой паровых котлов необходимость в применении испарителей на станциях отпадает, а это дает большие экономические выгоды как на капиталовложениях, так и в эксплоатации теплосиловых станций.

Уже предлагалось поэтому производить очистку пара путем его промывки с помош,ью питательной воды, с каковой целью внутри барабана парогенератора помещались соответствующие устройства.

В известных схемах очистки пара подобного рода от уносимых солей паропромывочным устройством, размещенным в паровом объеме барабана, питательная вода стекает в вертикальном направлении цр сетке, через которую проходит пар. После стекания с сеток питательная вода поступает в водяной объем барабана и смешивается с большими массами циркулирующей котловой воды..

В противоположность этому предлагаемый способ ставит себе задачей не очистку уже загрязненного пара, а предупреждение возможности загрязнения пара влагой или от разрушения пузырей пены (в случае малого вспенивания в барабане), или от непосредственного уноса пены с паром из барабана (в случае интенсивного вспенивания и бросания воды). Как в том, так и в другом случае разрушение пузырей пены производится в нижней части парового объема, т. е. на зеркале испарения, и при этом разрушении пар от лопаюш;ихся пузырей не увлажняется. Эта задача разрушения пены разрешается, .согласно предлагаемому изобретению, путем равномерной подачи вводимой в барабан питательной воды на зеркало испарения, т. е. выше уровня воды в барабане, причем вода эта действует с одной стороны за счет более низкой концентрации в ней солей по сравнению с котловой водой, и с другой CTopOHbii, за счет более низкой ее температуры по отношению к послед.ней.

Подвод питательной воды на зеркало испарения осуществляется при этом помощью специальных размывочных корыт или противней, расположенных над уровнем воды в барабане и перекрывающих все зеркало испарения, оставляя небольшие проходы, с одной стороны, для стока питательной воды, и, с другой стороны, для выхода пеньь в, случае пониженного уровня воды ,или явления броска в барабане.

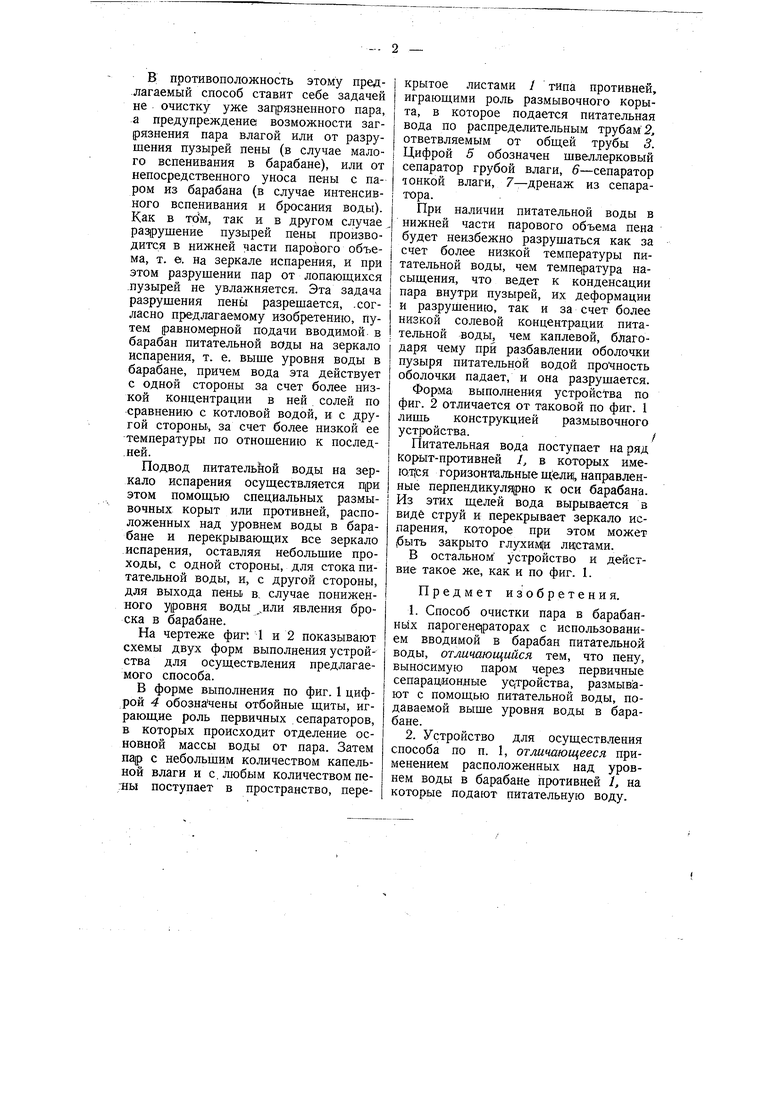

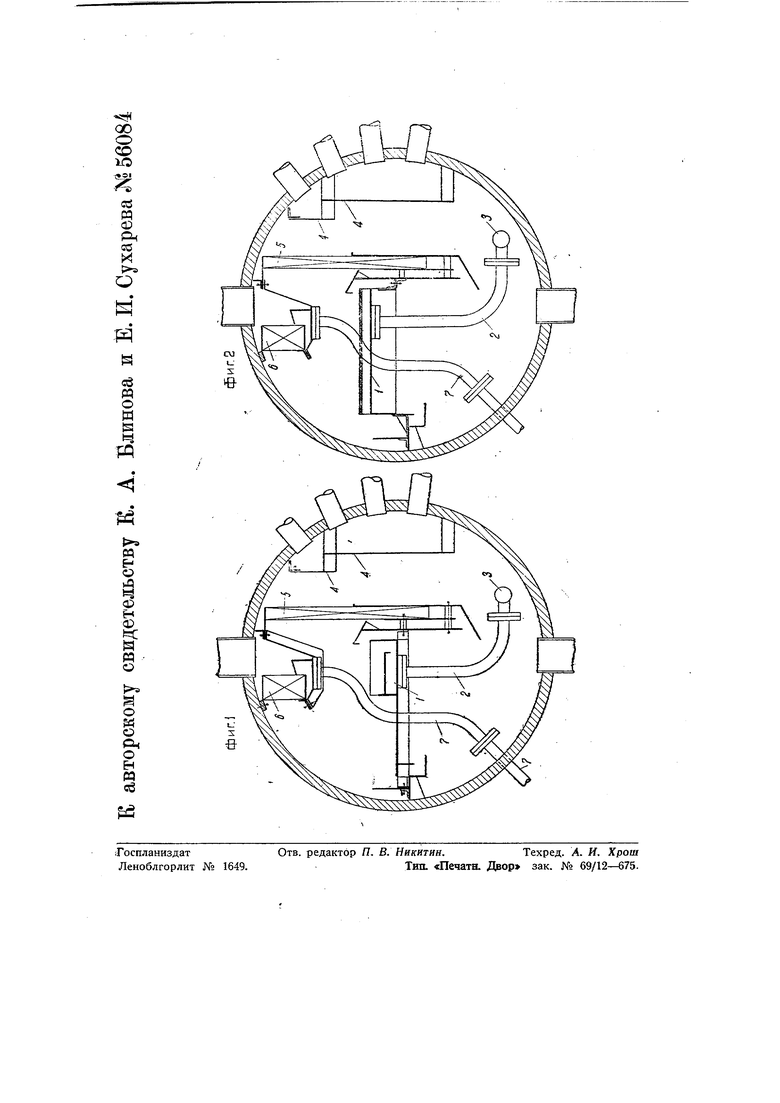

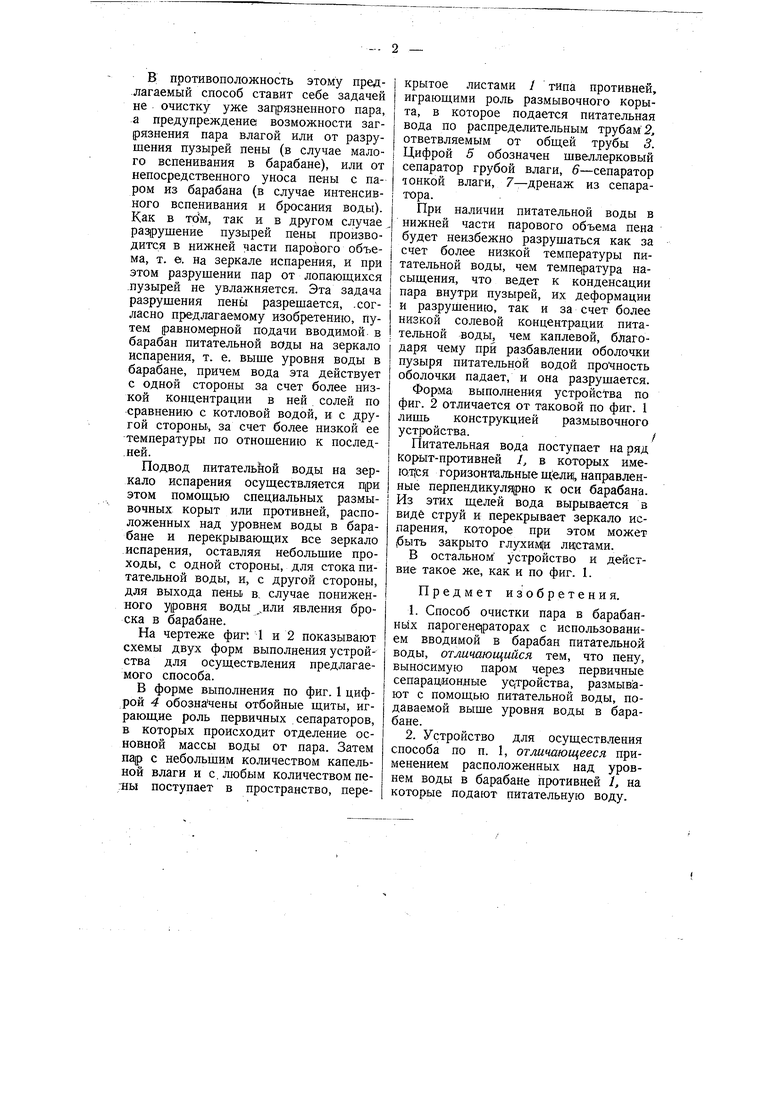

На чертеже фиг: 1 и 2 показывают схемы двух форм выполнения устройства для осуществления предлагаемого способа.

В форме выполнения по фиг. 1 цифрой 4 обозначены отбойные щиты, играющие роль первичных сепараторов, в которых происходит отделение основной массы воды от пара. Затем пар с небольшим количеством капельной влаги и с. любым количеством пе:ны поступает в пространство, перекрытое листами / типа противней, играющими роль размывочного корыта, в которое подается питательная вода по распределительным трубам 2, ответвляемым от общей трубы 3. Цифрой 5 обозначен швеллерковый сепаратор грубой влаги, 6-сепаратор тонкой влаги, 7 дренаж из сепаратора.

При наличии питательной воды в нижней части парового объема пена будет неизбежно разрушаться как за счет более низкой температуры питательной воды, чем темпе|ратура насыщения, что ведет к конденсации пара внутри пузырей, их деформации и разруЩению, так и за счет более низкой солевой концентрации питательной воды, чем каплевой, благодаря чему при разбавлении оболочки пузыря питательной водой прочность оболочки падает, и она разрушается.

Форма выполнения устройства по фиг. 2 отличается от таковой по фиг. 1 лишь конструкцией размывочного устройства.,/

Питательная вода поступает на ряд корыт-противней /, в которых имеЮ;Т|СЯ горизонтальные , направленные перпендикулярно к оси барабана. Из этих щелей вода вырывается в виде струй и перекрывает зеркало испарения, которое при этом может |бытъ закрыто глухим|и ли1стами.

В остальном устройство и действие такое же, как и по фиг. 1.

Предмет изобретения.

1.Способ очистки пара в барабанHbix парогенераторах с использованием вводимой в барабан питательной воды, отличающийся тем, что пену, выносимую паром через первичные сепарационные устройства, размыв1ают с помощью питательной воды, подаваемой выше уровня воды в барабане.

2.Устройство для осуществления способа по п. 1, отличающееся применением расположенных над уровнем воды в барабане противней /, на которые подают питательную воду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения надежности работы парового котла | 1948 |

|

SU85066A1 |

| Внутрикотловый щит для отделения влаги | 1949 |

|

SU83927A1 |

| Паросепарирующее устройство для паровозного котла | 1942 |

|

SU62727A1 |

| Паросушитель для паровозных котлов | 1939 |

|

SU57082A1 |

| Устройство для разрушения пены | 1950 |

|

SU89469A1 |

| Линейный вертикальный паросепаратор | 1954 |

|

SU101061A1 |

| ПАРОГЕНЕРАТОР С МНОГОСТУПЕНЧАТЫМ ИСПАРЕНИЕМ | 1998 |

|

RU2131554C1 |

| Внутрибарабанное сепарационное устройство | 1972 |

|

SU584153A1 |

| ПЕНОГАСИТЕЛЬ ДЛЯ ПАРОВОЗНЫХ КОТЛОВ | 1949 |

|

SU85411A1 |

| Внутрикотловой щит для отделения влаги | 1951 |

|

SU94640A1 |

Авторы

Даты

1939-01-01—Публикация

1938-10-31—Подача