(вьтсокомодульный углеродный наполнитель ровница крученая) на отрезки длиной 5-7 м Модуль упр гости элементарных волокон 220ОО кгс/мм, бв 25О кГ/мм Отвешивают 1ОО вес.ч, фибридов, 80 вес фенипоновых волокон 0 5-7 мм и 20 вес.ч ВМНРк, Затем готовят пульпу и разбавляют ее водой до концентрации 0,01%. Отлив бумаги производят на длинносеточ ной машине. Пример 2 . Отвешивают 10О вес.ч. фибридов, 4 вес.ч фенилоновых волокон и 96 вес.ч. нитевидных кристаллов карбида кремния (диаметр .1,5-2 мм, 3,23 г/см, йб 700кгс/мм ЕВ 45.ООО кгс/мм) Далее по примеру 1.

Свойства сотовых заполнителей

Таблица 1 Бумага, изготовленная по примерам 1 и 2, использовалась для получения сотовых заполнителей. Получение сот осуществляют следующим образом. На бумагу наносят клеевые полосы из эпоксидного клея, после чего ее нарезают на заготовки, собирают в пакет для получения ячейки с заданным размером и прессуют при 180 С для отверждения клея. Готовый пакет (блок) растягивают. Блок пропитывают в ванне раствором фенольного связующего, подсушивают для удаления растворителя. Соты полимеризуют при 160°С в течение 3 час. Готовый блок режут на соты требуемой высоты. Результаты испытаний сот, полученных из американской бумаги Номекс, отечественной бумаги Фенилон и бумаги, полученной по предлагаемой рецептуре, приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРЕПРЕГ | 1995 |

|

RU2084030C1 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ | 1992 |

|

RU2040403C1 |

| Слюдоволокнистая электроизоляционная бумага | 1978 |

|

SU717206A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРАМИДНОЙ БУМАГИ | 1991 |

|

RU2043445C1 |

| СОТОВАЯ ПАНЕЛЬ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2544827C1 |

| БУМАГА НА ОСНОВЕ АРАМИДА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2772579C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО НЕТКАНОГО МАТЕРИАЛА | 2017 |

|

RU2667359C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО, ПРЕПРЕГ И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559495C1 |

| ПОДЛОЖКА ДЛЯ ПЛАТЫ ПЕЧАТНЫХ СХЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2088058C1 |

| Способ получения синтетической волокнистой массы | 1979 |

|

SU939606A1 |

ЖЛ-2-2,Отечественная

5-60бумага Фенилон О,О75

Номекс (США)

0,050

Предлагае-Пример 1

0,075

мые

Предлагае-Пример 2

0,06

мые

Пример 3. Отвешивают 100 вес.ч фибридов, 40 вес.ч. фенилонового волокна и 60 вес.ч. нитевидных кристаллов двуокиси титана Ti О ( ф 2,5мкм, д4 5ООкгс/мм2-, Eg- 40.000 кгс/мм).

Далее по примеру 1.

Пример 4 . Отвешивают 10О вес.ч. фибридоБ, 10 вес.ч. фенилонового волокна и 9О вес.ч, нитевидных кристаллов A.jOj (0 2 мкм, 80О кгс/мм, Е 42.000 кгс/мм ).

Дшюе по примеру 1.

10

10

500

30

18

11

32

580

30

30

600

15

28

14

30

680

Для получения гетинаксов бумагу пропитывают в ванне 35-40%-ным раствором полиамидоимидного связующего СП- 95 (пример 3) или полиимидного СП-97 (пример 4), подсушивают сначала на воздухе в течение 1 час и затем в термошкафу 1 час. Пропитанную и подсушенную бумагу нарезают на заготовки нужного размера, набирают в пакет из расчета 2Ошт на 1 мм и прессуют при 250°С и удельном давлении 10 кгс/мм. Данные, полученные при испытании полученных гетинаксов, приведены в табл. 2.

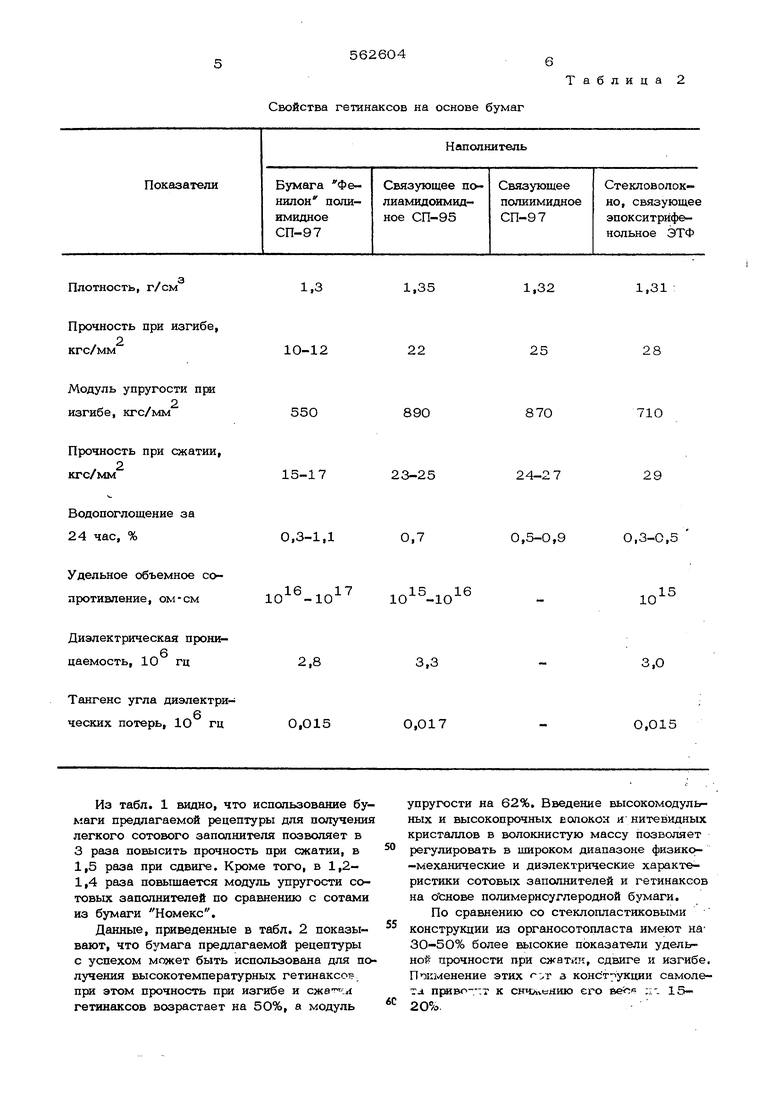

Свойства гетинаксов на основе бумаг

Плотность, г/см

1,3

Прочность при изгибе, кгс/мм

10-12

Модуль упругости при изгибе, кгс/мм

550

Прочность при сжатии, кгс/мм

15-17

Водопоглощенне за 24 час, %

0,3-1,1

Удельное объемное со10 -10 10 -10противление, ом-см

Диэлектрическая проницаемость, 10 ГЦ

2,8

Тангенс угла диэлектри/

ческих потерь, 1О гц

0,О15

Из табл. 1 видно, что использование бумаги предлагаемой рецептуры для получения легкого сотового заполнителя позволяет в 3 раза повысить прочность при сжатии, в 1,5 раза при сдвига. Кроме того, в 1,21,4 раза повышается модуль упругости сотовых заполнителей по сравнению с сотами из бумаги Номекс.

Данные, приведенные в табл. 2 показывают, что бумага предлагаемой рецептуры с успехом может быть использована для по лучения высокотемпературных гетинаксов при этом прочность при изгибе и .л гетинаксов возрастает на 5О%, а модуль

Таблица 2

1,32

1,35

1,31 :

25

28

22

870

890

710

23-25

29

24-27

0,5-0,9

0,3-0,5

0,7

15

10

3,3

3,0

0,017

О,015

упругости на 62%. Введение высокомодульгных и высокопрочных Еолокох Инитевидных кристаллов в волокнистую массу позволяет регулировать в широком диапазоне физико-механические и диэлектрические характеристики сотовых заполнителей и гетинаксов на основе полимерноуглеродной бумаги.

По сравнению со стеклопластиковыми конструкции из органосотопласта имеют на 30-50% более высокие показатели удельной прочности при сжатии, сдвиге и изгибе, Пшгменение этих а конструкции самолета приво-.-:т к снчлх нию его :i-. 1520%756260 Ф о р м :; .1 изобретения Е а1оккистая масса д.пя получения бумаги, используемой преимущественно для изготовления сотового заполнителя и гетинак- 5 са, содержащая волокно фекилон и волокнистое связующее из поинмера или сополимера фенилона, отличающаяся тем, что, с целью ловышения физико-механическях показателей б/маги, масса дополнитель- Q но содержит один Ий компонентов, выбранных из группы, включающей высокомодуль8ное углеродное или стеклянное волокно, или нитевидные кристаллы окиси алюминия, или карбида кремния, или двуокиси титана при следующем соотношении компонентов ( в вес.ч.): Волокнистое связующее из полимера или сополимера фенилона10О Волокно Фенилон 4-80 Высокомодульное волокно или нитевидные кристаллы 20-96.

Авторы

Даты

1977-06-25—Публикация

1975-09-26—Подача