1

Изобретение относится к промышленности строительных материалов, а именно к составам полимербетонных смесей, применяемых для изготовления плит покрытий полов промышленных зданий.

Известна полимербетонная смесь, включаюш,ая фурфуролацетоновый мономер, отвердитель, ш,ебень, песок и тонкодисперспый наполнитель 1.

Наиболее близкой к изобретению по технической суш ности и достигаемому результату является полимербетонная смесь, включающая полимерное связующее, катализатор отверждения, щебень, песок и микронаполнитель 2.

Однако известные полимербетонные смеси не обеспечивают повыщенной ударостойкости плит полов промышленных зданий. Кроме того, известные полимербетонные смеси не соответствуют требованиям, предъявляемым к плитам полов относительно высокой прочности при растяжении и минимального саморазогрева при многократных деформациях.

Цель изобретения - снижение модуля упругости и саморазогрева при многократных деформациях без потери прочности.

Это достигается тем, что полимербетопная смесь содержит в качестве полимерного связующего полиоксипропилентриамин, проппленкарбонат п дивиниловый эфир этиленгликоля, а в качестве катализатора отверждения трифторуксусную кислоту при следующем соотношении компонентов, вес. ч.:

Полиоксипропилентриамин80,2-81,3

Проппленкарбонат30,7-31,9

Дивиниловый эфир этиленгликоля18,9-19,2 Трифторуксусная кислота 0,05-0,15 Щебень 440-480 Песок 255-265 Микронаполнитель210-230 Процесс отверл дения связующего происходит по двухстадийной схеме: взаимодействие полиоксипропилентриамина с пропиленкарбонатом с образованием полиоксипропилентриуретанола, сшивание его по гидроксильным группам дивиниловым эфиром этиленгликоля в присутствии малых количеств трифторуксусной кислоты.

Полная технологическая схема включает смещение компонентов полимербетонной смеси и укладку ее в форму; форполимеризацию при 60-80°С; смешение компонентов полимербетонной смеси верхнего слоя, например, на основе фурановых или ацетоноформальдегидных смол и укладку ее в ту же форму; совместную тепловую обработку при 120- 190°С.

Уплотнение смесей производят как вибрированием, так и прессованием. Общее время

термообработки, зависящее от вида полимербетонной смеси верхнего слоя, составляет от

1,5 до 12 ч.

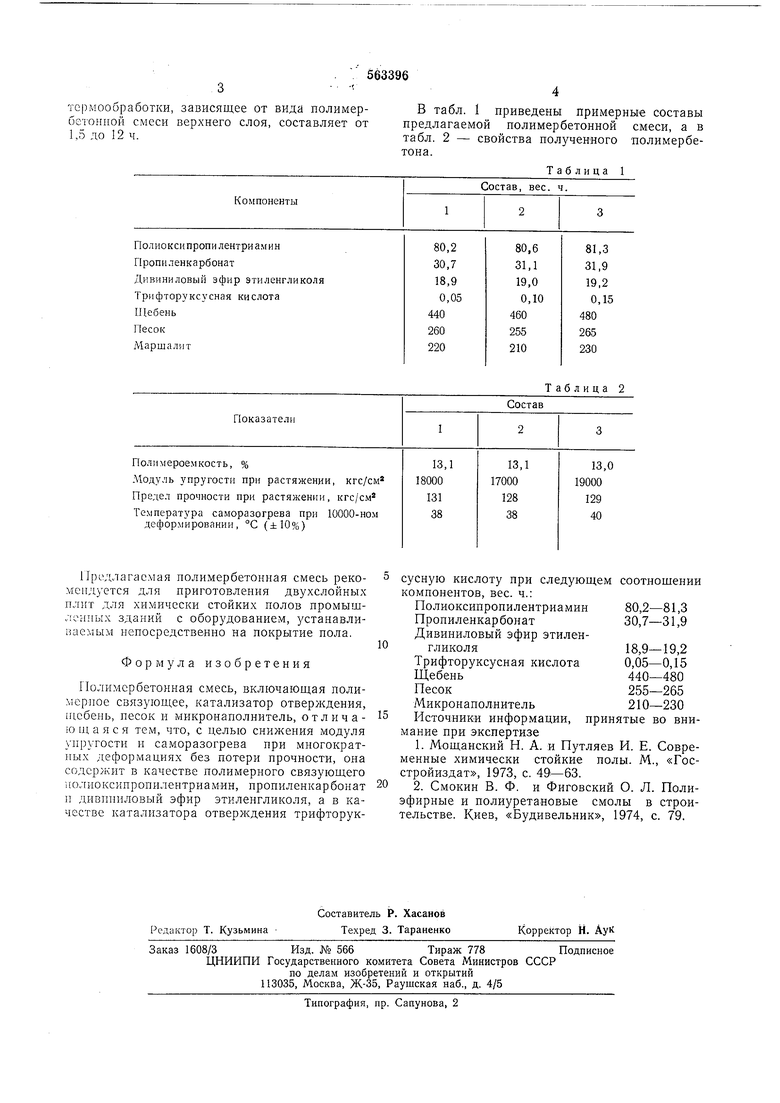

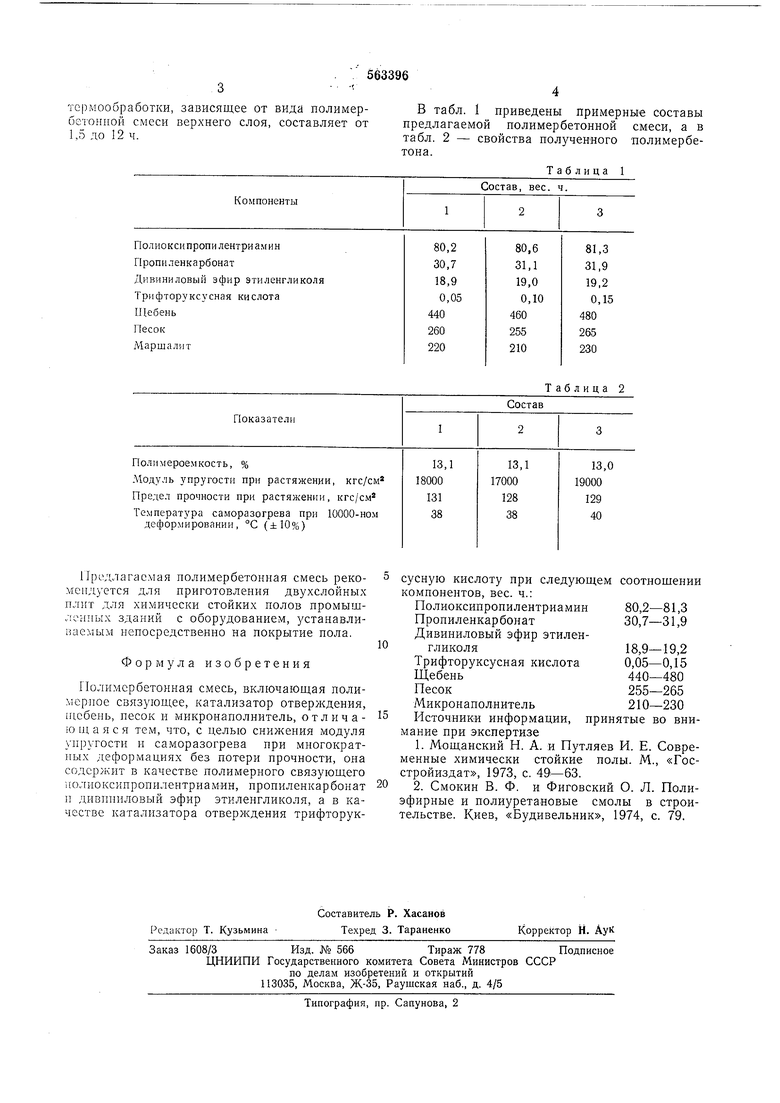

В табл. I приведены примерные составы предлагаемой полимербетонной смеси, а в табл. 2 - свойства полученного полимербетона.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимербетонной смеси | 2017 |

|

RU2672700C1 |

| Полимербетонная смесь | 1977 |

|

SU628124A1 |

| Полимербетонная смесь | 1974 |

|

SU532588A1 |

| Полимербетонная смесь | 1979 |

|

SU827451A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1996 |

|

RU2117644C1 |

| Полимербетонная смесь | 1976 |

|

SU589233A1 |

| Полимербетонная смесь | 1982 |

|

SU1143721A1 |

| Полимербетонная смесь | 1975 |

|

SU551299A1 |

| Способ изготовления армированных полимербетонных изделий | 1977 |

|

SU730652A1 |

| Способ определения полноты отверждения полимеризующихся веществ | 1973 |

|

SU522463A1 |

Предлагаемая полимербетонная смесь рекомендуется для приготовления двухслойных плит для химически стойких полов промышленных зданий с оборудованием, зстанавливаемым непосредственно на покрытие пола.

Формула изобретения

Полимербетонная смесь, включающая полимерное связующее, катализатор отверждения, щебень, песок и микронаполнитель, отличаю щ а я с я тем, что, с целью снижения модуля упругости и саморазогрева при многократных деформациях без потери прочности, она содержит в качестве полимерного связующего иолноксинропилентриамин, пропиленкарбонат II дивиниловый эфир этиленгликоля, а в качестве катализатора отверждения трифторукТаблица 2

сусную кислоту при следующем соотношении компонентов, вес. ч.:

Полиоксипропилентриамин80,2-81,3

Пропиленкарбонат30,7-31,9

ДиБИниловый эфир этиленгликоля18,9-19,2

Трифторуксусная кислота0,05-0,15

Щебень440-480

Песок255-265

Микронаполнитель210-230

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1977-06-30—Публикация

1976-03-31—Подача