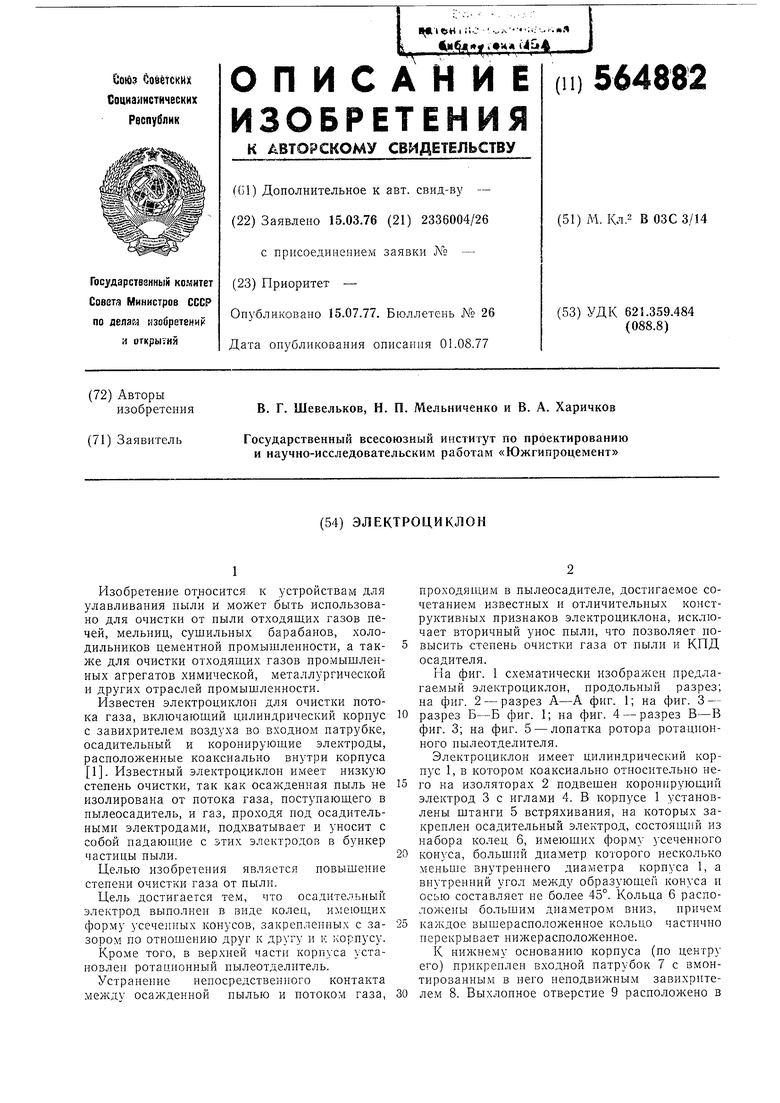

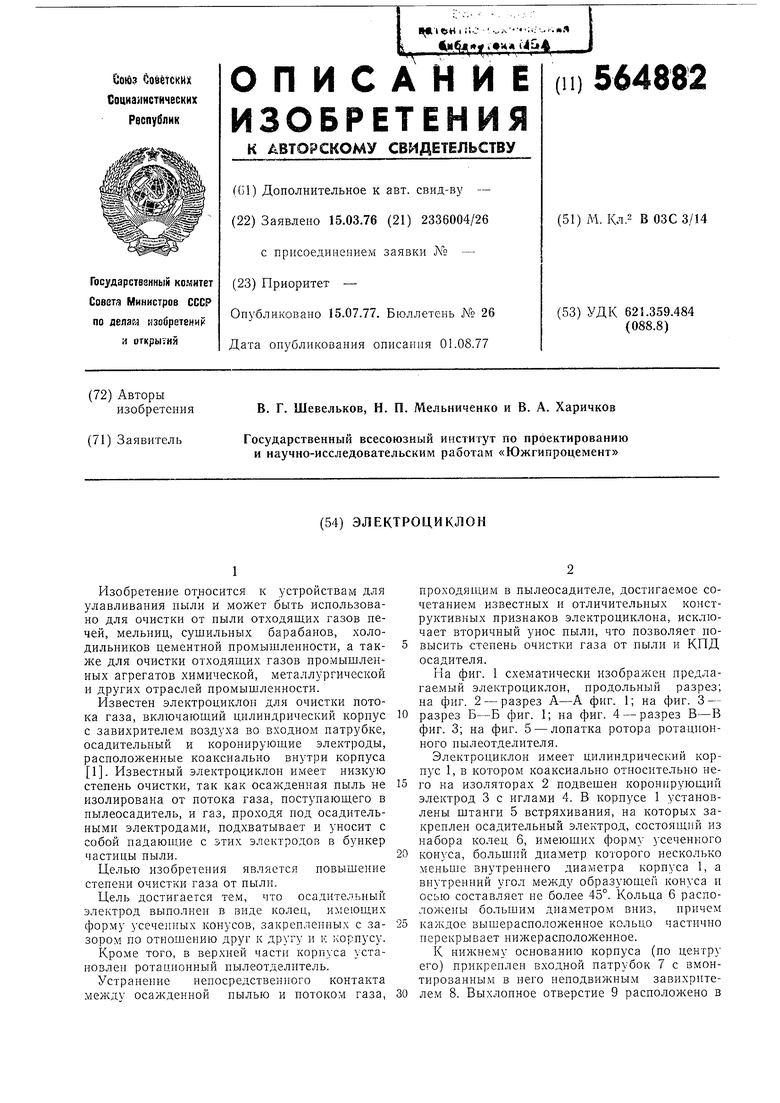

крышке 10 корпуса 1 и одновременно является входным отверстием ротационного пылеотделителя 11.

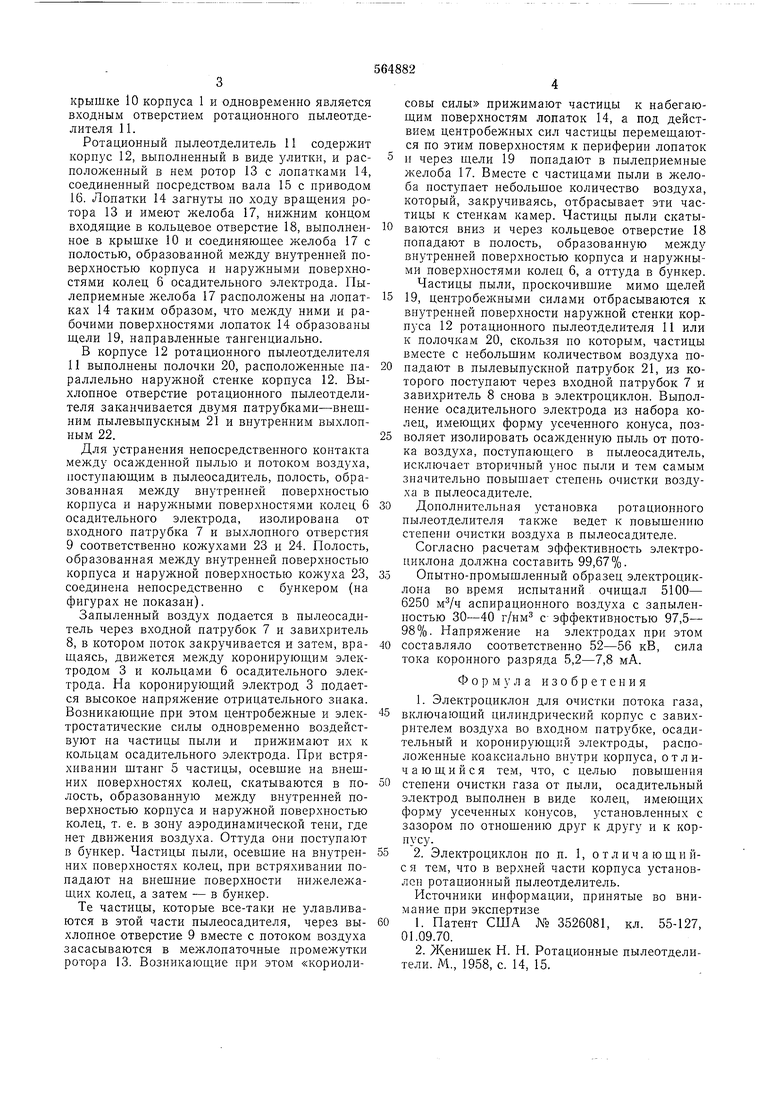

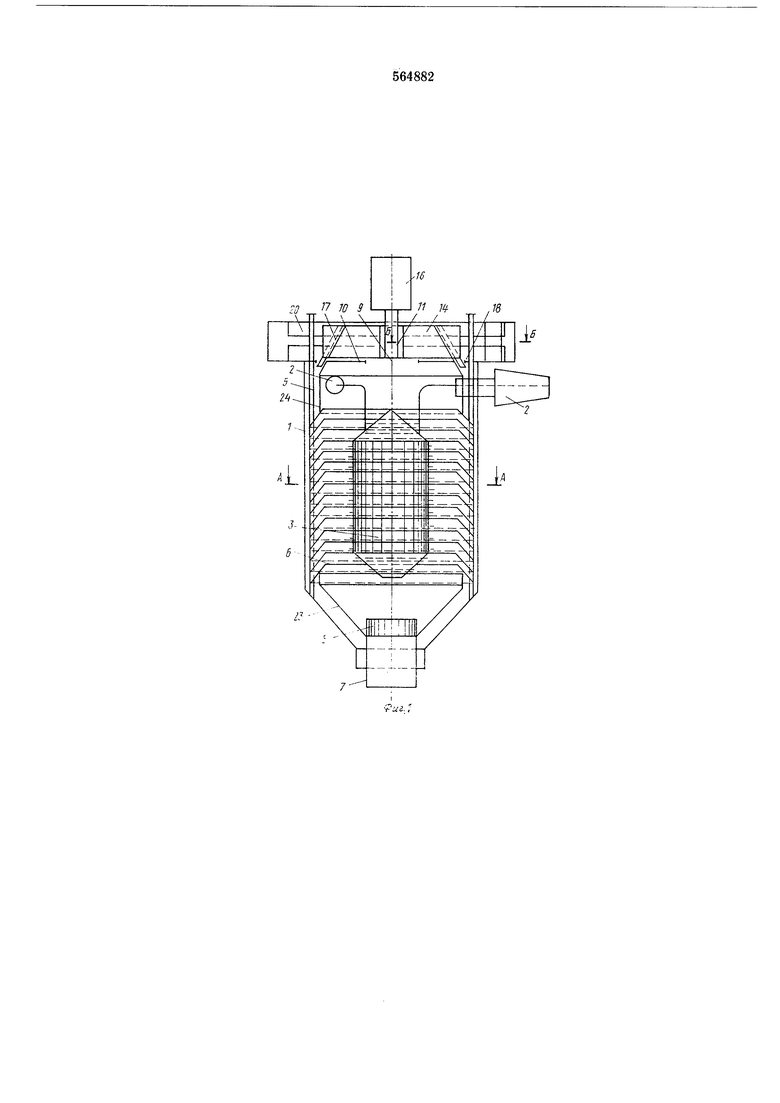

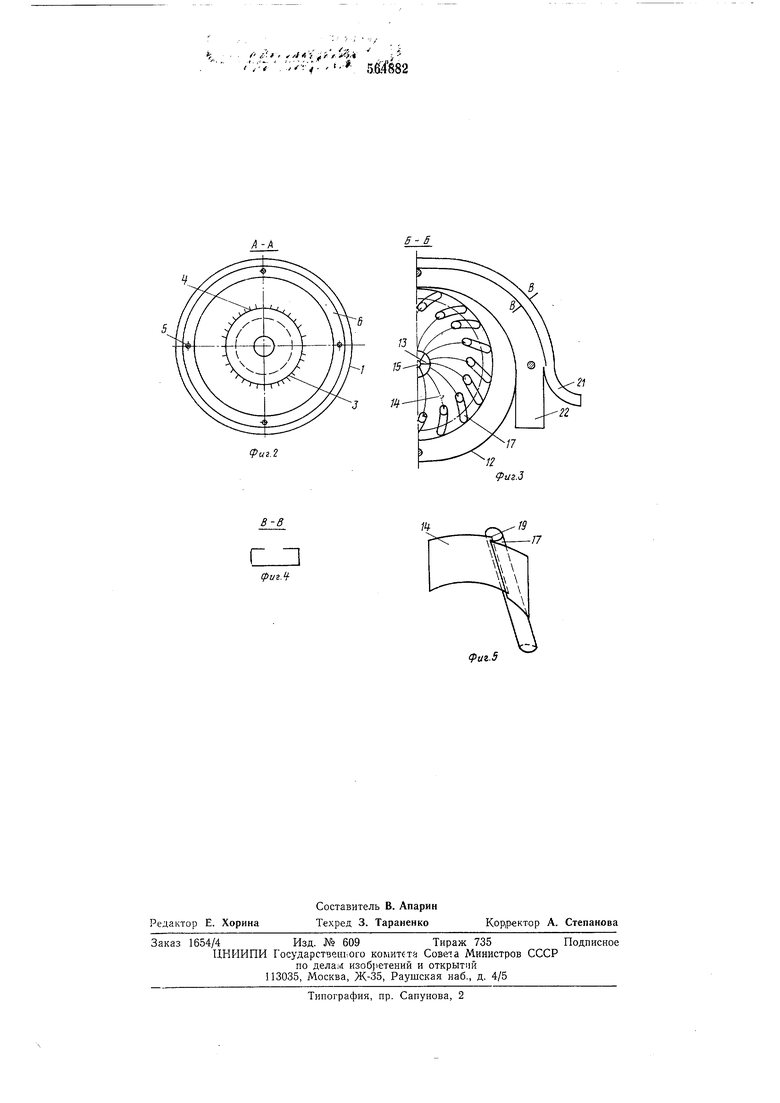

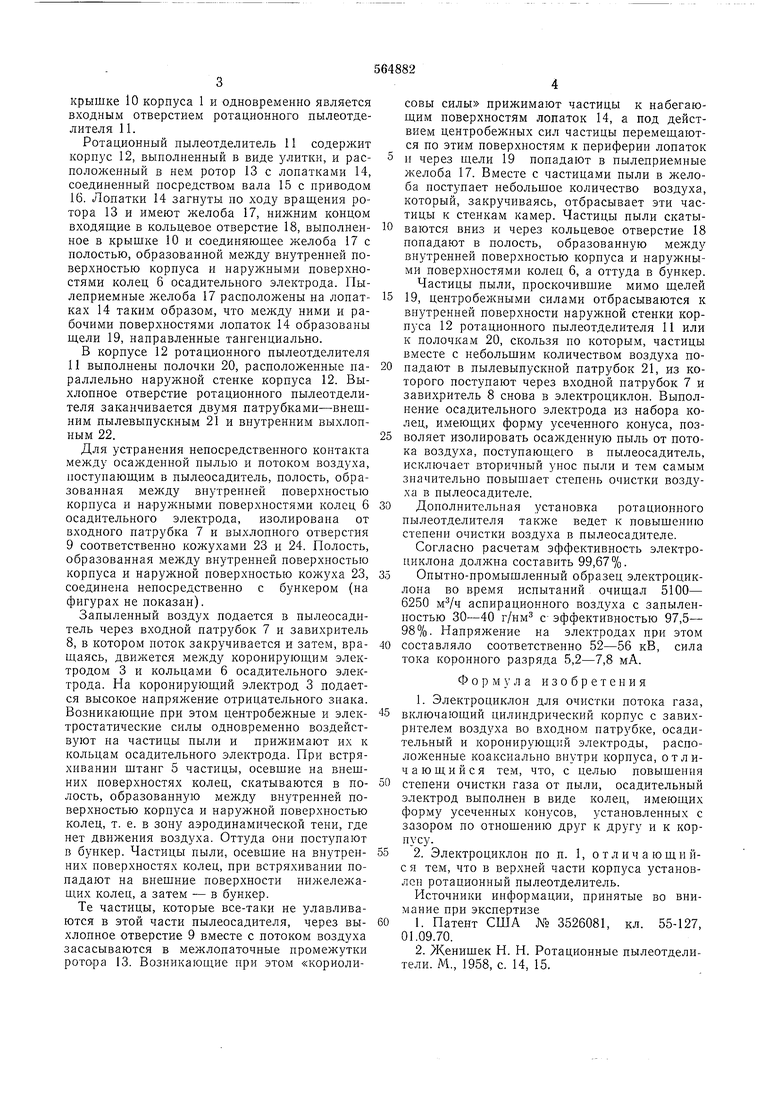

Ротационный пылеотделитель 11 содержит корпус 12, выполненный в виде улитки, и расположенный в нем ротор 13 с лопатками 14, соединенный посредством вала 15 с приводом 16. Лопатки 14 загнуты по ходу вращения ротора 13 и имеют желоба 17, нижним концом входящие в кольцевое отверстие 18, выполненное в крыщке 10 и соединяющее желоба 17 с полостью, образованной между внутренней поверхностью корпуса и паружными поверхностями колец 6 осадительного электрода. Пылеприемные желоба 17 расположены на лопатках 14 таким образом, что между ними и рабочими поверхностями лопаток 14 образованы щели 19, направленные тангенциально.

В корпусе 12 ротационного пылеотделителя 11 выполнены полочки 20, расположенные параллельно наружной стенке корпуса 12. Выхлопное отверстие ротационного пылеотделителя заканчивается двумя патрубками-внещним пылевьшускным 21 и внутренним выхлопным 22.

Для устранения непосредственного контакта между осажденной пылью и потоком воздуха, поступающим в пылеосадитель, полость, образованная между внутренней поверхностью корпуса и наружными поверхностями колец 6 осадительного электрода, изолирована от входного патрубка 7 и выхлопного отверстия 9 соответственно кожухами 23 и 24. Полость, образованная между внутренней поверхностью корпуса и наружной поверхностью кожуха 23, соединена непосредственно с бункером (на фигурах не показан).

Запыленный воздух подается в пылеосадитель через входной патрубок 7 и завихритель 8, в котором поток закручивается и затем, вращаясь, движется менаду коронирующим электродом 3 и кольцами 6 осадительного электрода. На коронирующий электрод 3 подается высокое напряжение отрицательного знака. Возникающие при этом центробежные и электростатические силы одновременно воздействуют на частицы пыли и прижимают их к кольцам осадительного электрода. При встряхивании штанг 5 частицы, осевшие на внешних поверхностях колец, скатываются в полость, образованную между внутренней поверхностью корпуса и наружной поверхностью колец, т. е. в зону аэродинамической тени, где нет движения воздуха. Оттуда они поступают в бункер. Частицы пыли, осевшие на внутренних поверхностях колец, при встряхивании попадают на внешние поверхности нижележащих колец, а затем - в бункер.

Те частицы, которые все-таки не улавливаются в этой части пылеосадителя, через выхлопное отверстие 9 вместе с потоком воздуха засасываются в межлопаточные промежутки ротора 13. Возникающие при этом «кориолисовы силы прижимают частицы к набегающим новерхностям лопаток 14, а под действием центробежных сил частицы перемещаются по этим поверхностям к периферии лопаток и через щели 19 попадают в пылеприемные желоба 17. Вместе с частицами пыли в желоба поступает небольшое количество воздуха, который, закручиваясь, отбрасывает эти частицы к стенкам камер. Частицы пыли скатываются вниз и через кольцевое отверстие 18 попадают в полость, образованную между внутренней поверхностью корпуса и наружными поверхностями колец 6, а оттуда в бункер. Частицы пылп, проскочивщие мимо щелей

19, центробежными силами отбрасываются к внутренней поверхности нарулшой стенки корпуса 12 ротационного пылеотделителя 11 или к полочкам 20, скользя по которым, частицы вместе с небольшим количеством воздуха попадают в пылевыпускной патрубок 21, из которого поступают через входной патрубок 7 и завихритель 8 снова в электроциклон. Выполнение осадительного электрода из набора колец, имеющих форму усеченного конуса, позволяет изолировать осал денную пыль от потока воздуха, поступающего в пылеосадитель, исключает вторичный унос пыли и тем самым значительно повышает степень очистки воздуха в пылеосадителе.

Дополнительная установка ротационного пылеотделителя также ведет к повышению степени очистки воздуха в пылеосадителе.

Согласно расчетам эффективность электроциклона должна составить 99,67%.

Опытно-промышленный образец электроциклона во время испытаний очищал 5100- 6250 аспирационного воздуха с запыленностью 30-40 г/нм с эффективностью 97,5- 98%. Напряжение на электродах при этом

составляло соответственно 52-56 кВ, сила тока коронного разряда 5,2-7,8 мА.

Формула изобретения

1.Электроциклон для очистки потока газа, включающий цилиндрический корпус с завихрителем воздуха во входном патрубке, осадительный и короиирующий электроды, расположенные коаксиально внутри корпуса, отличающийся тем, что, с целью повышения

степени очистки газа от пыли, осадптельный электрод выполнен в виде колец, имеющих форму усеченных KOHJ-COB, установленных с зазором по отнощению друг к другу и к корпусу.

2. Электроциклон по п. 1, отличающийс я тем, что в верхней части корпуса установлен ротационный пылеотделитель.

Источники ииформации, принятые во внимание при экснертизе

1. Патент США № 3526081, кл. 55-127, 01.09.70.

2.Женишек Н. Н. Ротационные пылеотделители. М., 1958, с. 14, 15.

Ю

A-ft.

Риг.2

B- в

12

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУХООЧИСТИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2145676C1 |

| Электроциклон | 1983 |

|

SU1111822A1 |

| ВОЗДУХООЧИСТИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2096650C1 |

| ЭЛЕКТРОЦИКЛОН | 2006 |

|

RU2306182C1 |

| Электрофильтр | 2022 |

|

RU2789907C1 |

| ЭЛЕКТРОЦИКЛОН | 1973 |

|

SU364346A1 |

| Аспирационное укрытие места загрузки сыпучим материалом ленточного конвейера | 1989 |

|

SU1657653A1 |

| ЭЛЕКТРОЦИКЛОН | 1998 |

|

RU2142853C1 |

| ПЫЛЕОТДЕЛИТЕЛЬ | 1998 |

|

RU2149705C1 |

| УСТРОЙСТВО ОБЕЗВРЕЖИВАНИЯ ТОКСИЧНЫХ КОМПОНЕНТОВ ГАЗОВЫХ ВЫБРОСОВ, СОДЕРЖАЩИХ ДИСПЕРСНЫЕ ЧАСТИЦЫ | 2006 |

|

RU2318580C1 |

В-8

1

фиг.Ч(риг.5

Авторы

Даты

1977-07-15—Публикация

1976-03-15—Подача