Предлагаемое изобретение относится к системам автоматического управления процессом ректификации, например, в производстве стирола из этилбензола и может найти применение в химической, нефтехимической и других отраслях промышленности.

Известна система, реализующая способ автоматического управления процессом экстрактивной ректификации, содержащая датчики и регуляторы температуры на контрольных тарелках колонны, датчики и регуляторы составов дистиллята и кубового продукта, а также датчики температуры экстрагента и давления теплоносителя, подаваемого в куб колонны, компенсаторы (см. патент РФ N 2146960, 10.01.1999). В способе осуществляется связанное регулирование температуры на верхней и нижней контрольных тарелках колонны и компенсация внешних возмущений по давлению теплоносителя и температуре экстрагента.

Недостатком известного способа является отсутствие компенсации возмущений по расходу и составу сырья на составы продуктов разделения, а также большая инерционность регулирования состава кубового продукта по отклонению при большом объеме, что приводит к недостаточно высокому качеству регулирования получаемых продуктов разделения заданного состава.

Известна также система для автоматического регулирования расхода кубового продукта в процессе ректификации, содержащая датчики расхода и состава сырья, датчики расхода и состава кубового продукта, корректирующий блок, блоки умножения, масштабирования и суммирования (см. авторское свидетельство СССР N 532849, 15.11.1974). Регулирование расхода кубового продукта осуществляется с коррекцией по его составу и в зависимости от расхода и состава сырья.

Недостатком известной системы является отсутствие компенсации возмущений по расходу сырья на качество дистиллята, а также компенсации внутренних перекрестных влияний расхода флегмы и расхода теплоносителя на составы кубового продукта и дистиллята соответственно.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемому изобретению является система автоматического управления процессом ректификации, содержащая датчики расхода и состава сырья, датчик расхода кубового продукта, соединенного через регулятор с клапаном, блок материального баланса, входы которого связаны с датчиками расхода и состава сырья, а выход соединен с входом динамического блока, связанного своим выходом с сумматором, соединенным с входом регулятора расхода кубового продукта, датчик расхода флегмы, соединенный через регулятор с клапаном, анализатор состава флегмы, соединенный через регулятор с сумматором, связанным с задающим входом регулятора расхода флегмы, анализатор состава на нижней контрольной тарелке или в кубе колонны, соединенный через регулятор с сумматором, связанным с задающим входом регулятора расхода кубового продукта, датчик уровня флегмовой емкости (см. патент США N 4624746, 1986).

Недостатком известной системы также является отсутствие компенсации возмущений по расходу сырья на качество дистиллята, а также компенсации внутренних перекрестных влияний расхода флегмы и расхода теплоносителя на составы кубового продукта и дистиллята соответственно.

Техническая задача предлагаемого изобретения - повышение качества управления составами дистиллята и кубового продукта колонны при значительных возмущениях по расходу и составу сырья и наличии внутренних перекрестных связей по каналам управления.

Поставленная задача достигается тем, что в известной системе управления процессом, содержащей датчики расхода и состава сырья, датчик расхода кубового продукта, соединенного через регулятор с клапаном, блок материального баланса, входы которого связаны с датчиками расхода и состава сырья, а выход соединен с входом динамического блока, связанного своим выходом с сумматором, соединенным с входом регулятора расхода кубового продукта, датчик расхода флегмы, соединенный через регулятор с клапаном, анализатор состава флегмы, соединенный через регулятор с сумматором, связанным с задающим входом регулятора расхода флегмы, анализатор состава на нижней контрольной тарелке или в кубе колонны, соединенный через регулятор с сумматором, связанным с задающим входом регулятора расхода кубового продукта, датчик уровня флегмовой емкости, причем в систему дополнительно введены датчик расхода дистиллята, соединенный через регулятор с клапаном, датчик температуры в кубе колонны, соединенный с регулятором, связанным с сумматором, соединенным с клапаном расхода теплоносителя в кипятильник, блок коррекции флегмового числа, связанный своим входом с датчиком состава сырья, компенсаторы возмущений по расходу и составу сырья, входы которых связаны с выходом блока материального баланса, кроме того, второй вход второго компенсатора связан с выходом блока коррекции флегмового числа, а выходы соединены с сумматорами, связанными с клапаном расхода теплоносителя в кипятильник и с задающим входом регулятора расхода флегмы соответственно, компенсаторы перекрестных связей, входы которых связаны с выходом регулятора температуры в кубе колонны и выходом регулятора состава флегмы соответственно, а выходы соответственно соединены с сумматорами, связанными с задающим входом регулятора расхода флегмы и клапаном расхода теплоносителя в кипятильник, датчик уровня в кубе колонны, соединенный через регулятор с задающим входом регулятора температуры в кубе колонны, а датчик уровня флегмовой емкости соединен через регулятор с задающим входом регулятора расхода дистиллята.

Технический результат изобретения выражается в том, что снижаются потери продуктов разделения при значительных возмущениях по расходу и составу сырья и наличии перекрестных связей по каналам управления за счет введения компенсации через материальный баланс и внутренней компенсации взаимного влияния расхода флегмы и расхода теплоносителя в кипятильник на составы кубового продукта и дистиллята соответственно.

Совокупность новых признаков в сочетании с известными сообщают предлагаемому изобретению новые свойства, обеспечивающие повышение качества управления составами дистиллята и кубового продукта в условиях значительных возмущений по расходу и составу сырья за счет введения взаимосвязанного управления получаемых продуктов разделения и компенсации внешних возмущений по сырью.

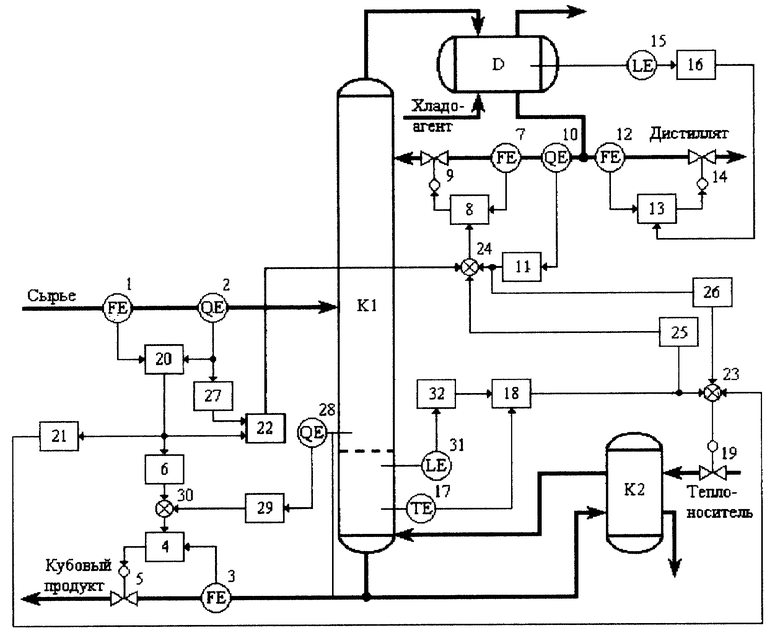

На чертеже показана функциональная схема для реализации предлагаемой системы.

Схема состоит из ректификационной колонны (К1), кипятильника (К2) и дефлегматора (D) и содержит датчики 1,2 расхода и состава сырья, датчик 3 расхода кубового продукта, регулятор 4 и клапан 5, динамический блок 6, связанный своим выходом с входом регулятора 4 расхода кубового продукта, датчик 7 расхода флегмы, регулятор 8 и клапан 9, анализатор 10 состава флегмы, регулятор 11, связанный с задающим входом регулятора 8 расхода флегмы, датчик 12 расхода дистиллята, регулятор 13 и клапан 14, датчик 15 уровня флегмовой емкости, регулятор 16, связанный с задающим входом регулятора 13 расхода дистиллята, датчик 17 температуры в кубе колонны, регулятор 18, клапан 19.

Кроме того, схема содержит блок 20 материального баланса, входы которого связаны сдатчиками 1,2 расхода и состава сырья, а выход соединен с входом динамического блока 6, сумматоры 23,24, 30, блок 27 коррекции флегмового числа, связанный своим входом с датчиком 2 состава сырья, компенсаторы 21,22 возмущений по расходу и составу сырья, входы которых связаны с выходом блока 20 материального баланса, кроме того, второй вход второго компенсатора 22 связан с выходом блока 27 коррекции флегмового числа, а выходы соединены через сумматоры 23,24 с клапаном 19 расхода теплоносителя в кипятильник и с задающим входом регулятора 8 расхода флегмы соответственно, компенсаторы 25, 26 перекрестных связей, входы которых связаны с выходом регулятора 18 температуры в кубе колонны и выходом регулятора 11 состава флегмы, а выходы соответственно соединены через сумматоры 24, 23 с задающим входом регулятора 8 расхода флегмы и клапаном 19 расхода теплоносителя в кипятильник, анализатор 28 состава на нижней контрольной тарелке или в кубе колонны, регулятор 29, связанный через сумматор 30 с задающим входом регулятора 4 расхода кубового продукта, датчик 31 уровня в кубе колонны, регулятор 32, связанный с задающим входом регулятора 18 температуры в кубе колонны.

Система работает следующим образом.

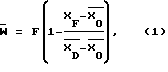

По текущим значениям расхода и состава сырья от датчиков 1, 2 блок 20 материального баланса рассчитывает отбор кубового продукта

где F - расход сырья на колонну; XF - концентрация тяжелокипящего компонента в сырье;  - заданное значение концентрации тяжелокипящего компонента в кубовом продукте;

- заданное значение концентрации тяжелокипящего компонента в кубовом продукте;  - предельно-допустимое значение концентрации тяжелокипящего компонента в дистилляте.

- предельно-допустимое значение концентрации тяжелокипящего компонента в дистилляте.

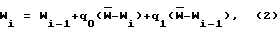

По информации  от блока 20 материального баланса динамический блок 6 с учетом динамики по каналу: "расход сырья - отбор кубового продукта" выдает задающий сигнал цифровому регулятору 4 расхода кубового продукта:

от блока 20 материального баланса динамический блок 6 с учетом динамики по каналу: "расход сырья - отбор кубового продукта" выдает задающий сигнал цифровому регулятору 4 расхода кубового продукта:

где Wi, Wi-1 - текущее и предыдущее значения выдаваемого сигнала регулятору 4; i - текущий индекс такта квантования; q0, q1 - настройки цифрового регулятора, рассчитываемые с учетом динамики по каналу "расход сырья - отбор кубового продукта".

По информации от анализатора 28 состава на нижней контрольной тарелке или в кубе колонны регулятор 29 вырабатывает и выдает управляющий сигнал через сумматор 30 на вход регулятора 4 с целью поддержания концентрации тяжелокипящего компонента на заданном уровне. Точка пробоотбора анализатора 28 состава определяется конкретными возможностями отбора пробы.

Уровень в кубе колонны стабилизируется по сигналу от датчика 31 регулятором 32, который выдает задающий сигнал регулятору 18 температуры в кубе колонны. Поддержание температуры в кубе колонны регулятором 18 осуществляется воздействием на клапан 19 расхода теплоносителя в кипятильник.

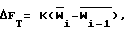

С целью компенсации возмущений по расходу и составу сырья компенсатор 21 по информации от блока 20 материального баланса вырабатывает компенсирующий сигнал ΔFT по расходу теплоносителя в кипятильник (3)

(3)

где  - текущее и предыдущее значения отбора кубового продукта, поступающие от блока 20, K - коэффициент пропорциональности; ΔFT - корректирующий сигнал, выдаваемой компенсатором 21 через сумматор 23 на клапан 19 расхода теплоносителя.

- текущее и предыдущее значения отбора кубового продукта, поступающие от блока 20, K - коэффициент пропорциональности; ΔFT - корректирующий сигнал, выдаваемой компенсатором 21 через сумматор 23 на клапан 19 расхода теплоносителя.

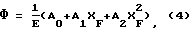

Блок 27 коррекции флегмового числа по информации от датчика 2 состава сырья производит коррекцию флегмового числа Ф в зависимости от концентрации XF и выдает сигнал на компенсатор 22

где E - коэффициент полезного действия колонны по Мэрфи; A0, А1, A2 - коэффициенты аппроксимации, получаемые в результате решения математической модели, описывающей статические режимы процесса ректификации.

По сигналам от блока 20 материального баланса и блока 27 коррекции флегмового числа компенсатор 22 рассчитывает расход флегмы

R=Ф(F-W). (5)

Выходной сигнал с компенсатора 22 поступает через сумматор 24 на задающий вход регулятора 8 расхода флегмы.

С целью внутренней компенсации взаимного влияния расхода флегмы и расхода теплоносителя в кипятильник на составы получаемых фракций компенсаторы 26, 25 перекрестных связей по сигналам от регуляторов 11, 18 состава дистиллята и температуры в кубе колонны реализуют алгоритмы регулирования, получаемые из условия автономности:

где W(z)- дискретные передаточные функции по каналам: W012(z) - расход флегмы - состав кубового продукта; W021(z) - расход теплоносителя - состав дистиллята; W01(z)- расход флегмы - состав дистиллята; W02(z)- расход теплоносителя - состав кубового продукта; uк12(z), uк21(z)- выходные сигналы с компенсаторов 26, 25 соответственно; u1(z), u2(z)- выходные сигналы компенсаторов 26, 25, поступающие с выходов регуляторов 11, 18 соответственно.

Выходные сигналы uк12(z), uк21(z) компенсаторов 26, 25 соответственно поступают через сумматоры 23, 24 на клапан 19 и задающий вход регулятора 8.

Для поддержания концентрации тяжелокипящего компонента в дистилляте в пределах допустимого значения  регулятор 11 по сигналу от анализатора 10 состава флегмы вырабатывает управляющий сигнал и выдает через сумматор 24 на задание регулятору 8 расходу флегмы.

регулятор 11 по сигналу от анализатора 10 состава флегмы вырабатывает управляющий сигнал и выдает через сумматор 24 на задание регулятору 8 расходу флегмы.

Уровень в дефлегматоре по информации от датчика 15 поддерживается регулятором 16, который выдает сигнал на задание регулятору 13 расхода дистиллята.

Использование изобретения позволяет существенно повысить качество управления составами дистиллята и кубового продукта при значительных возмущениях по расходу и составу сырья за счет введения внешних компенсаторов, коррекции флегмового числа и учета внутренних перекрестных связей по каналам управления, а также использования прямого цифрового управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления процессом ректификации с полным разделением компонентов питающей смеси | 2015 |

|

RU2621331C1 |

| Способ управления блоком ректификационных колонн | 1976 |

|

SU578083A1 |

| Устройство для оптимального управления колонной ректификации | 1976 |

|

SU565675A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕКТИФИКАЦИОННОЙ КОЛОННОЙ ВЫДЕЛЕНИЯ ИЗОПЕНТАНА | 2019 |

|

RU2722132C1 |

| Устройство для оптимального управления ректификационной колонной | 1980 |

|

SU899058A1 |

| Способ управления процессом экстрактивной ректификации | 1991 |

|

SU1819153A3 |

| Способ автоматического управления ректификационной установкой | 1980 |

|

SU936959A1 |

| Способ автоматического управления ректификационной колонной с двумя потоками сырья | 1977 |

|

SU673291A1 |

| Устройство для автоматического управления процессом ректификации | 1978 |

|

SU703113A1 |

| Устройство для автоматического управления процессом экстрактивной ректификации | 1981 |

|

SU1001954A1 |

Устройство относится к системам автоматического управления процессом ректификации и может найти применение в химической, нефтехимической и других отраслях промышленности. Система содержит датчики расхода и состава сырья, датчик расхода кубового продукта, блок материального баланса, динамический блок, сумматоры, регулятор расхода кубового продукта, датчик расхода флегмы, анализатор состава флегмы, регулятор расхода флегмы, анализатор состава на нижней контрольной тарелке или в кубе колонны, регулятор расхода кубового продукта, датчик уровня флегмовой емкости, датчик расхода дистиллята, датчик температуры в кубе колонны, клапан расхода теплоносителя в кипятильник, блок коррекции флегмового числа, компенсаторы возмущений по расходу и составу сырья, компенсаторы перекрестных связей, регулятор температуры в кубе колонны, регулятор состава флегмы, датчик уровня в кубе колонны. Система позволяет существенно повысить качество управления составами дистиллята и кубового продукта. 1 ил.

Система автоматического управления процессом ректификации, содержащая датчики расхода и состава сырья, датчик расхода кубового продукта, соединенный через регулятор с клапаном, блок материального баланса, входы которого связаны с датчиками расхода и состава сырья, а выход соединен с входом динамического блока, связанного своим выходом с сумматором, соединенным с входом регулятора расхода кубового продукта, датчик расхода флегмы, соединенный через регулятор с клапаном, анализатор состава флегмы, соединенный через регулятор с сумматором, связанным с задающим входом регулятора расхода флегмы, анализатор состава на нижней контрольной тарелке или в кубе колонны, соединенный через регулятор с сумматором, связанным с задающим входом регулятора расхода кубового продукта, датчик уровня флегмовой емкости, отличающаяся тем, что в нее дополнительно введены датчик расхода дистиллята, соединенный через регулятор с клапаном, датчик температуры в кубе колонны, соединенный с регулятором, связанным с сумматором, соединенным с клапаном расхода теплоносителя в кипятильник, блок коррекции флегмового числа, связанный своим входом с датчиком состава сырья, компенсаторы возмущений по расходу и составу сырья, входы которых связаны с выходом блока материального баланса, кроме того, второй вход второго компенсатора связан с выходом блока коррекции флегмового числа, а выходы соединены с сумматорами, связанными с клапаном расхода теплоносителя в кипятильник и с задающим входом регулятора расхода флегмы соответственно, компенсаторы перекрестных связей, входы которых связаны с выходом регулятора температуры в кубе колонны и выходом регулятора состава флегмы соответственно, а выходы соответственно соединены с сумматорами, связанными с задающим входом регулятора расхода флегмы и клапаном расхода теплоносителя в кипятильник, датчик уровня в кубе колонны, соединенный через регулятор с задающим входом регулятора температуры в кубе колонны, а датчик уровня флегмовой емкости соединен через регулятор с задающим входом регулятора расхода дистиллята.

| US 4624746 А, 25.11.1986 | |||

| Система для автоматического регулирования расхода кубового продукта в процессе ректификации | 1974 |

|

SU532849A1 |

| US 3840437 А, 08.10.1974 | |||

| Способ автоматического управления процессом ректификации | 1985 |

|

SU1268184A1 |

| Устройство для автоматического регулирования процесса экстрактивной ректификации | 1977 |

|

SU683763A1 |

Авторы

Даты

2001-11-27—Публикация

2001-01-12—Подача