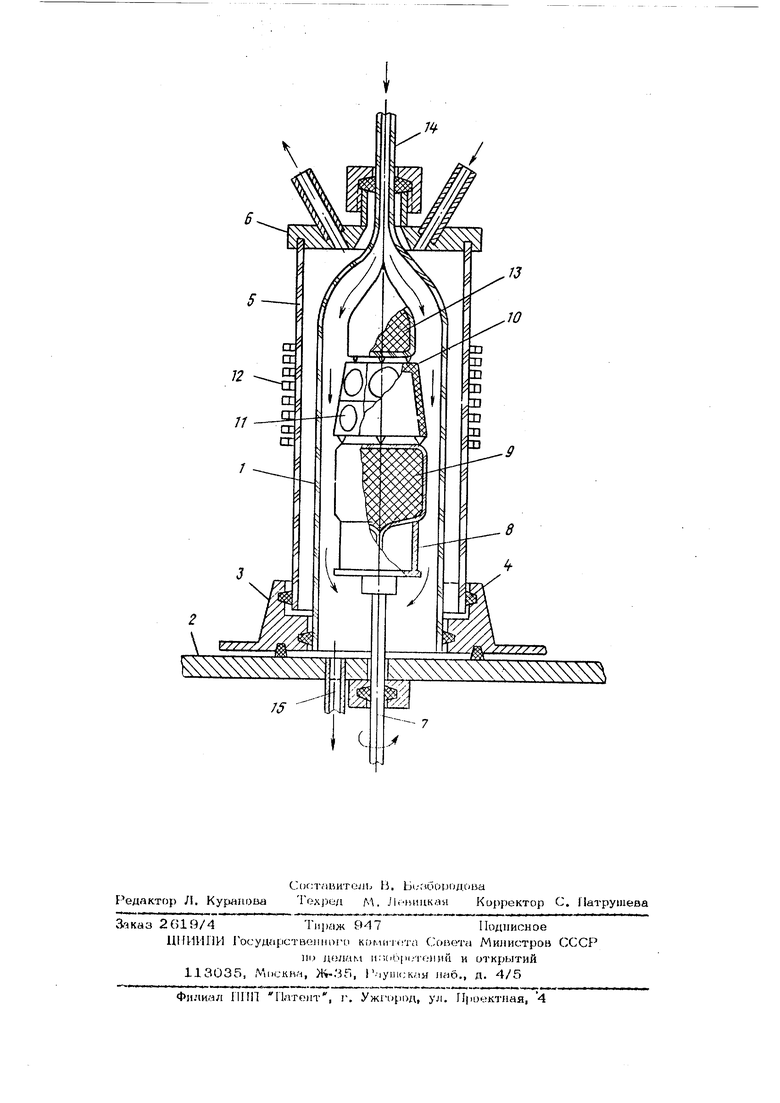

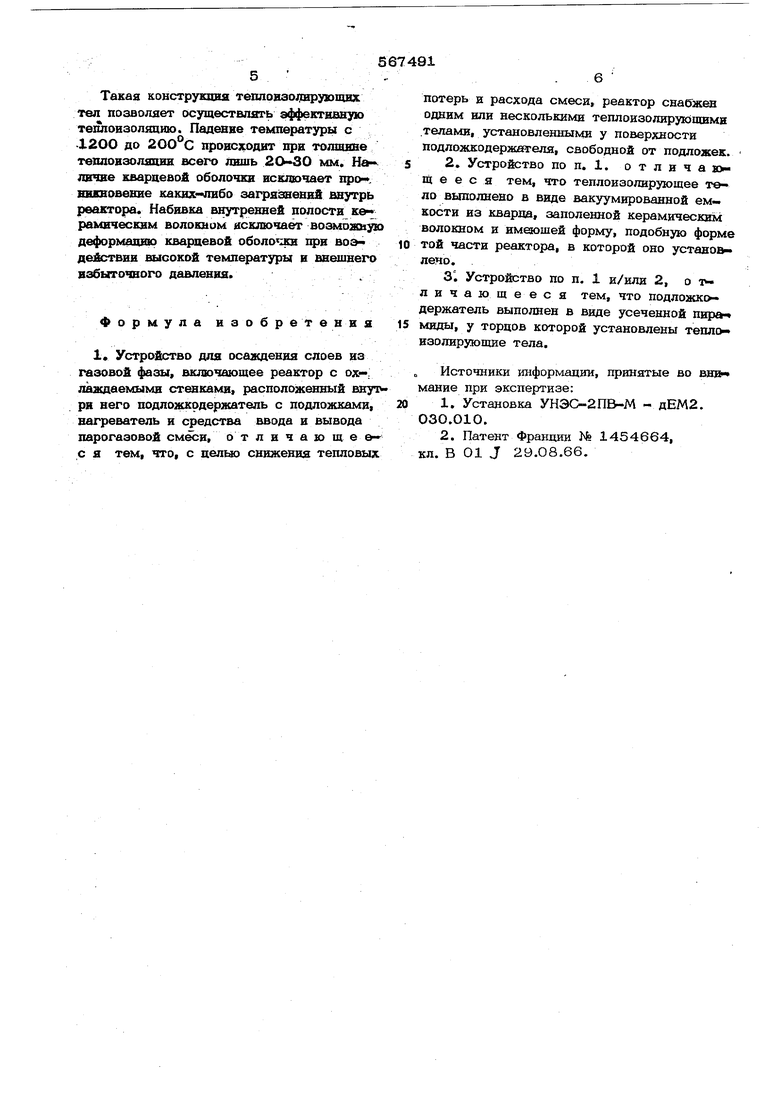

(54) УСПТЮЙСТВО ДЛЯ ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЬ ных реакторах тепловые потери излучением с торцов подложкодержателя создают большие конструктивные трудности благодаря необходимости интенсивного охлаждения , уплотнений и различного рода вводов. Применение непрозрачных экранов из металла является нерациональным нэ-аа увеличения металлической горячей поверх- ности, вызывающей снижение чистоты процесса. Таким образом, известные реакторы с холоддой стенкой из кварца имеют высохве тепловые потери и нерациональное ио пользование исходных реагентов парогазовой смеси. Это определяется наличием больших горячих поверхностей на подлол& кодержателе, не используемых для размещения обрабатываемых подложек и контактирующих с парогазовой смесью. Цель предложенного изобретения - сниж ние тепловых потерь и расхода исходных реагентов парогазовой смеси. С этой цельсю реактор снабжен одним ил несколькими теплоизолирующими телами, уо тановлрнными У поверхности подложкодерж теля, свободной от подлоишк. Каждое тепл изолирующее тело выполнено в виде вакуум рованной емкости из кварца, заполненной : керамическим волокном и имеющей форму, подобную форме той части реактора, в кот рой оно установлено. Когда подложкодержа тель выполнен в виде усеченной пирамиды, теплоизолирующие тела устанавливают у торцов. Введение теплоизолирующих тел внутрь реактора и установка их у поверхности ПодложкодержателЯа свободного от обрабатываемых подложек, позволяет теплоизолнн ровать эти места и закрыть их от омыва ния газовой смесью. Открытая поверхность теплоизолирующих тел имеет более ниакую fer пературу и на ней не происходит реакции осаждения. В результате в вертикальном ipeaKTOpe тепловые потери удается сокра примерно на 25%. Одновременно вьи равнивается температурное поле на поверхности .подложкодержателя к повыщается КПД исходных реагентов парогазовой смес Кроме того, введение в реактор полых теплоизолирующих тел позволяет сократить в нем свободные объемы, уменьшить тем самым массоперенос путем вынужденной конвекции и обеспечить выбором их формы наиболее рациональное движение газовых потоков вдоль поверхности подложкодержа теля без нарушения полупроводаиковой чно тоты процесса. На чертеже приведено устройство предложенного реактора, поперечный разрез. Реактор представляет герметичный объем, ограниченный кварцевым колпаком 1 и неподвижным металлическик фланцем 2. Связь между ними осуществлена через подвижный нижний фланец 3 с уплотнениями 4, Вокруг кварцевого колпака 1 коаксиально располо жена цилиндрическая водоохлаждаемая ру-башка 5, уплотненная между шжним фланцем 3 и верхвЕм фланцем 6. Через неподвижный фланец 2 введен вал вращения 7, на котором установлено опорное КОЛЬЦО 8 и цилиндрическое теплоизолирующее тело 9, выполняющее роль опоры в теплоизолирующее нижний торец расположенцого на нем подложкодержателя Ю. Подложкодержатель 10 имеет форму усеченной пирамиды, на боковых гранях которой устанавливаются обрабатываемые подложки 11. Нагревается подложкодержатель 10 от индуктора 12. Для теплоизоляции верхнего торца подложкодержателя 10 на нем установлено второе теплоизолирующее тело 13, имеющее форму обтекателя, направляою- щего и организующего поток газовой смеси в реакторе. Газовая смесь подается через верхний ввод 14, движется сверху вниз, омывает только рабочую (боковую) поверхность подложкодержателя 10, на которой происходит осаждение из парогазовой см&си слоя того или иного вещества, например кремния. На других поверхностях благодаря их более низкой температуре осаждение слоя не происходит, а горячая нерабочая поверхность подложкодержателя экранирована от потока парогазовой смеси теплоизо- лирующими телами. Выход прореагировав шей газовой смеси осуществляется в н&подвижном фланце 2 через отверстие 15. Форма и размеры обоих теплоизол1фующих тел 9 и 13 соответствует форме и раэмерам колпака 1 реактора и подложкодёг жателя 10, с которым они образуют сопрягаемые поверхности для оптимальной оргаввзацин потока парогазовой смеси. Теплоизолирующие тела 9 и 13 уменьшают своч бодные объемы внутри реактора, что снижает влияние вынужденной конвекции на однородность потока парогазовой смесн. Как указывалось выше, теплоизолирующие тела 9 и 13, снижая тепловые потери по торцам подложкодержателя 10, позволяют выравнять температурное поле по его вы-, соте, что в конечном итоге приводит к по нижевию однородности физических свойств и толшшгы осаждаемого слоя. Оба теплоизолирующих тела 9 в 13, имеющие оболочку из кварца, заполнены керамическим волокном, например, коаливового состава, вакуумврованы в затем герметвчво запаявы

Такая конструкция теплонао/щрующих тел позволяет осуществлять эффективную теплоизоляцию. Падеане температуры с 12ОО до 2ОО С происходит при толшвве теплоизоляции всего лишь мм. На личие кварцевой оболочки исключает про, ншшовевие каких- либо загрязнений внутрь реактора. Набивка внутренней полости ке- рамическим волокном исключает во ложьую деформацию кварцевой оболо 1ки при воздействии высокой температуры и внешнего избыточного давления..

Формула изобретения

1. Устройство для осаждения слоев из газовой фазы, включающее реактор с ох-; лаждаемыми стенками, расположенный внут ри него подлозккрдержатель с подложками, нагреватель и средства ввода и вывода парогазовой смеси, от л и ч а ю щ е & с я тем, что, с целью снижения тепловых

потерь и расхода смеси, реактор снабжен одним или несколькими теш1онзолирук щимн .телами, установленными у поверхнсюти подложкодержйтеля, свободной от подложек. 2. Устройство по п. 1. отлича е е с я тем, что теплоизолирующее тело выполнено в виде вакуумированной ем кости из кварлд, задоленной керамическим волокном и имеюшей форму, подобную форме

той части реактора, в которой оно установлено.

3°. Устройство по п. 1 и/нли 2, о т личающееся тем, что подложкодержатель выполнен в виде усеченной пира

МИДЫ, у торцов которой установлены теплоизолирующие тела.

Источники информации, принятые во вни- мание при экспертизе:

1. Установка УНЭО2П&-М - дБМ2. 030.010.

2. Патент Франции № 1454664, кл. В 01 J 29.08.66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для осаждения слоев изгАзОВОй фАзы | 1979 |

|

SU843028A1 |

| Устройство для осаждения слоев из газовой фазы | 1982 |

|

SU1089181A1 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2010043C1 |

| Устройство для осаждения слоев из газовой фазы | 1979 |

|

SU905342A1 |

| Устройство для выращивания эпитаксиальных слоев полупроводниковых материалов | 1990 |

|

SU1813819A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ ГРАФИТОВЫХ ПОДЛОЖКОДЕРЖАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2165999C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР НА ОСНОВЕ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

RU1771335C |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР НА ПОДЛОЖКАХ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

SU1800856A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ ЭПИТАКСИИ ПОЛУПРОВОДНИКОВ И ДИЭЛЕКТРИКОВ | 1977 |

|

SU713018A1 |

Авторы

Даты

1977-08-05—Публикация

1974-12-13—Подача