Изобретение относится к полупроводниковой электронике, в частности к устройствам для газовой эпитаксии полупроводников и диэлектриков.

Известны устройства для газовой эпитаксии с плоским горизонтальным подложкодержателем. Недостатком их является неравномерность прогрева подложек, что приводит к увеличению дефектности кристаллической структуры эпитаксиальных слоев и ухудшению параметров приборов, созданных на основе таких слоев.

Известно устройство для газовой эпитаксии преимущественно для полупроводниковых или диэлектрических слоев, содержащее средство для нагрева подложек и пьедестал с гнездами, в которых размещены подложкодержатели. Подложкодержатели, выполненные в виде цилиндров со сферическими основаниями, вставляют в гнезда на боковой поверхности пьедестала, внутри которого располагают резистивный нагреватель. Из-за различных расстояний до нагревателя на противоположных основаниях цилиндров возникает радиальный температурный градиент, обратный градиенту на поверхности подложки.

Однако такое устройство можно применять для осаждения слоев на подложки только со сферическим типом прогиба. Между тем обнаружено большое разнообразие типов прогиба подложек (сферический, цилиндрический, седлообразный и т.д.). Поскольку одна и та же подложка может иметь различную величину стрелы прогиба и различный тип прогиба, то применение известного устройства весьма ограничено. Кроме того, это устройство рассчитано на использование только резистивного нагревателя, тогда как в настоящее время приобрел весьма широкое распространение индукционный способ нагрева.

Целью изобретения является уменьшение градиента температуры по поверхности подложек и стабилизация температуры.

Поставленная цель достигнута благодаря тому, что пьедестал выполнен в виде полого контейнера, а подложкодержатель в виде гранулированного материала, размещенного внутри контейнера слоем, толщина которого превышает величину стрелы прогиба подложек. При этом подложкодержатель в точности воспроизводит форму подложки независимо от типа ее прогиба, что создает равномерный контакт между гранулами подложкодержателя и множеством точек поверхности подложки, в результате чего температурные градиенты по ее поверхности уменьшаются и стабилизируются.

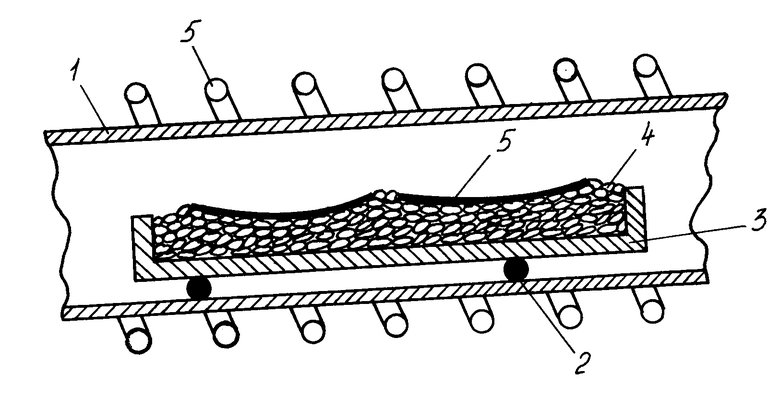

На чертеже схематически изображен продольный разрез устройства для газовой эпитаксии.

Устройство содержит горизонтальный реактор, в котором на опорах 2 установлен пьедестал 3 в виде полого контейнера. Подложкодержатель 4 выполнен из гранулированного кварца, средний диаметр гранул 1 мм. Толщина слоя гранулированного кварца 10 мм. Кремниевые подложки 5 располагают на подложкодержателе 4. Нагрев пьедестала 3 с подложкодержателем 4 и с подложками 5 осуществляют с помощью индукционного нагревателя 6, установленного снаружи реактора.

Величину гранул, материал, из которого их изготавливают, и толщину слоя подложкодержателя выбирают в зависимости от максимально допустимого (в данном процессе) градиента температуры по площади поверхности подложки, устойчивости подложкодержателя к воздействию данной парогазовой смеси и максимально возможной величины стрелы прогиба подложек. Нагрев пьедестала с подложкодержателем и подложками осуществляют как с помощью индуктора, так и путем пропускания тока по пьедесталу.

При работе описанного устройства пьедестал 3 с насыпанным слоем подложкодержателя 4 загружают подложками 5, которые укладывают на поверхности и вдавливают с усилием, необходимым для того, чтобы поверхность подложкодержателя (гранул) 4 точно повторила кривизну поверхности подложки 5. После загрузки реактор 1 герметизируют и проводят процесс эпитаксии при заданной температуре в соответствующей парогазовой среде.

П р и м е р. Наращивание эпитаксиальных слоев кремния проводят в горизонтальном кварцевом реакторе. Берут подложки кремния марки 60 КЭФ 1 АА толщиной 400 ±20 мкм, ориентированные в направлении (III). Максимальная стрела прогиба подложек составляет 18 мкм. Подложки размещают на подложкодержателе из графитовых гранул. Нагрев ведут индукционным способом. Температура осаждения 1200оС. Максимальный градиент температуры по поверхности подложек 3,5оС. Полученные эпитаксиальные слои имеют значительно меньший разброс по толщине и удельному сопротивлению. Так, толщина слоев 5,4 ±0,15 мкм, удельное сопротивление 540 ±120 ом/см2. При использовании плоского подложкодержателя слои имели толщину 5,6 ±1,5 мкм и удельное сопротивление 580 ±310 ом/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| УСТРОЙСТВО НАГРЕВА ПОДЛОЖКИ ДЛЯ УСТАНОВКИ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 2010 |

|

RU2468468C2 |

| СПОСОБ ГАЗОФАЗНОГО НАРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ КРЕМНИЯ | 2004 |

|

RU2275711C2 |

| СПОСОБ РАЗМЕЩЕНИЯ КРЕМНИЕВЫХ МОНОКРИСТАЛЛИЧЕСКИХ ПОДЛОЖЕК НА ПЬЕДЕСТАЛЕ | 1982 |

|

SU1105075A1 |

| УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ЭПИТАКСИИ МНОГОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2013 |

|

RU2515316C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПЛАНАРНЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР КРЕМНИЯ МЕТОДОМ ГАЗОФАЗНОЙ ЭПИТАКСИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290717C1 |

| ТИГЕЛЬ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО СЛИТКА КАРБИДА КРЕМНИЯ С НИТРИДОМ АЛЮМИНИЯ И ГЕТЕРОСТРУКТУР НА ИХ ОСНОВЕ | 2010 |

|

RU2425914C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2010043C1 |

| СПОСОБ САМООРГАНИЗУЮЩЕЙСЯ ЭНДОТАКСИИ МОНО 3C-SiC НА Si ПОДЛОЖКЕ | 2005 |

|

RU2370851C2 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2024 |

|

RU2824739C1 |

УСТРОЙСТВО ДЛЯ ГАЗОВОЙ ЭПИТАКСИИ ПОЛУПРОВОДНИКОВ И ДИЭЛЕКТРИКОВ, включающее горизонтальный реактор, подложкодержатель для подложки, установленный на пьедестале внутри реактора, и внешний нагреватель, отличающееся тем, что, с целью уменьшения градиента температуры по поверхности подложек и стабилизации температуры, пьедестал выполнен в виде полого контейнера, а подложкодержатель в виде гранулированного материала, размещенного внутри контейнера слоем, толщина которого превышает величину стрелы прогиба подложки.

| Подложкодержатель для газовой эпитаксии | 1973 |

|

SU476022A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-20—Публикация

1977-06-16—Подача