1

Изобретение относится к устройствам, Применяемым в механосборочном производстве ОЛЯ соединения деталей с натягом, например, подшипниковых узлов,

Известен автоматический сборочный

пресс, включающий станину и соосно установленные на ней два силовых цилиндра, снабженные полыми штоками, в одном из которых смонтирован выталкиватель, а в другом - подвижная игла. На штоках силовых цилиндров концентрично подпружиненному выталкивателю и игле, смонтированы,приемные головки, выполненные в виде полого корпуса, на торце которого закреплен приемник деталей с прижимом, при этом

одна головка подпружинена l.

Известно также устройство для сборки подшипникового узла, содержащее смонтированную на основании наружную опору для корпуса узла, конпентрично установленную относительно наружной опоры, подпружиненную внутреннюю опору для монтируемого вала а также силовой цилиндр, нажимную шайбу для упора в наружное кольцо и механизм регулировки подшипников при запрессовке 2

Однако такое описанное устройство не обеспечивает высокой производительности сборки, поскольку запрессовка происходит в несколько приемов, между которыми необходимо произвести вспомогательные операции. К тому же для обеспечения заданного зазора в подшипниках запрессовку на последнем этапе производят с пониженной скоростью.

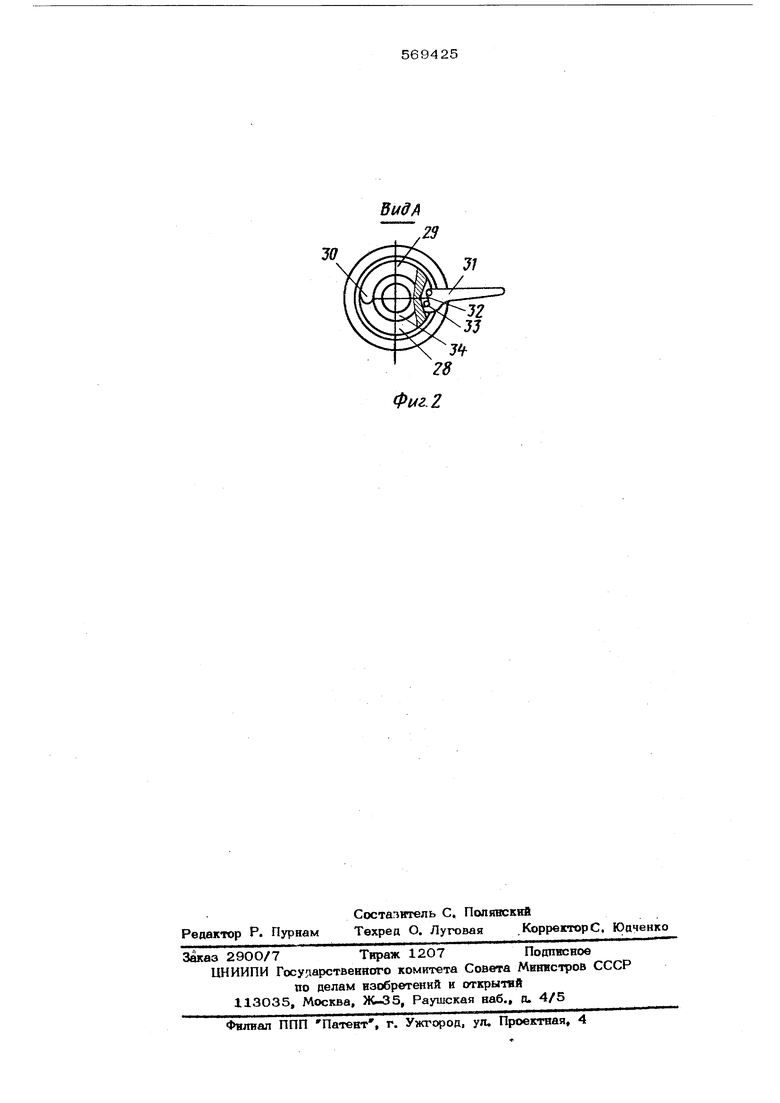

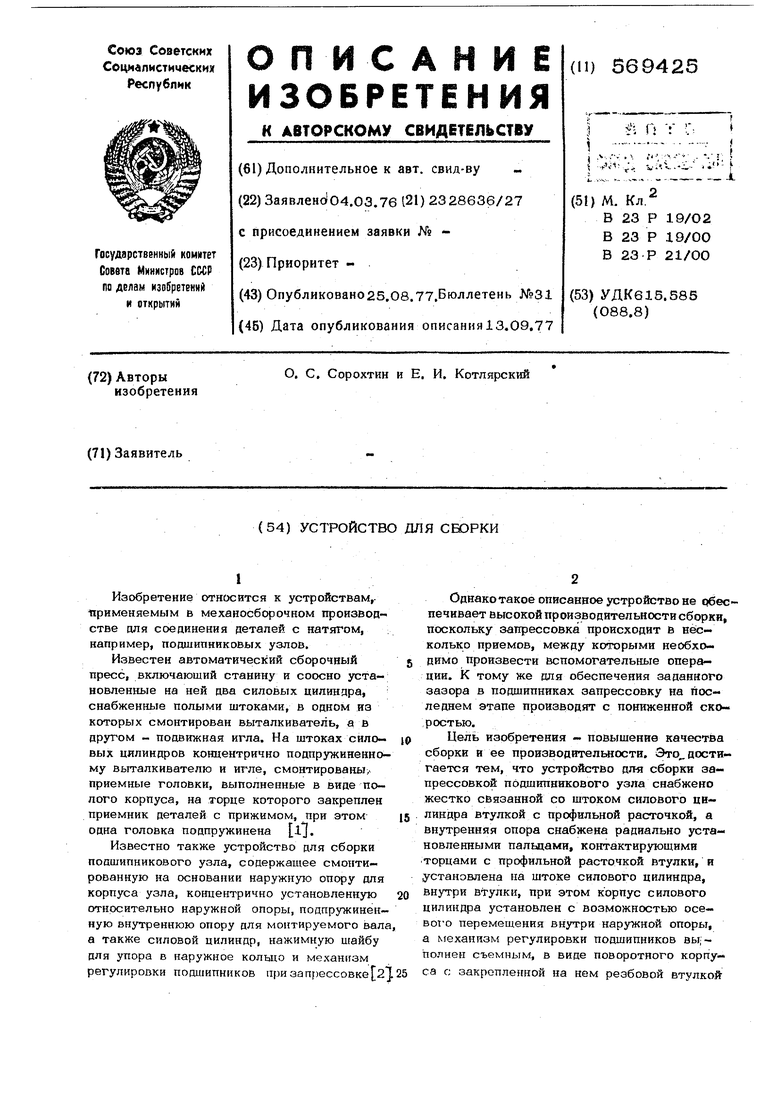

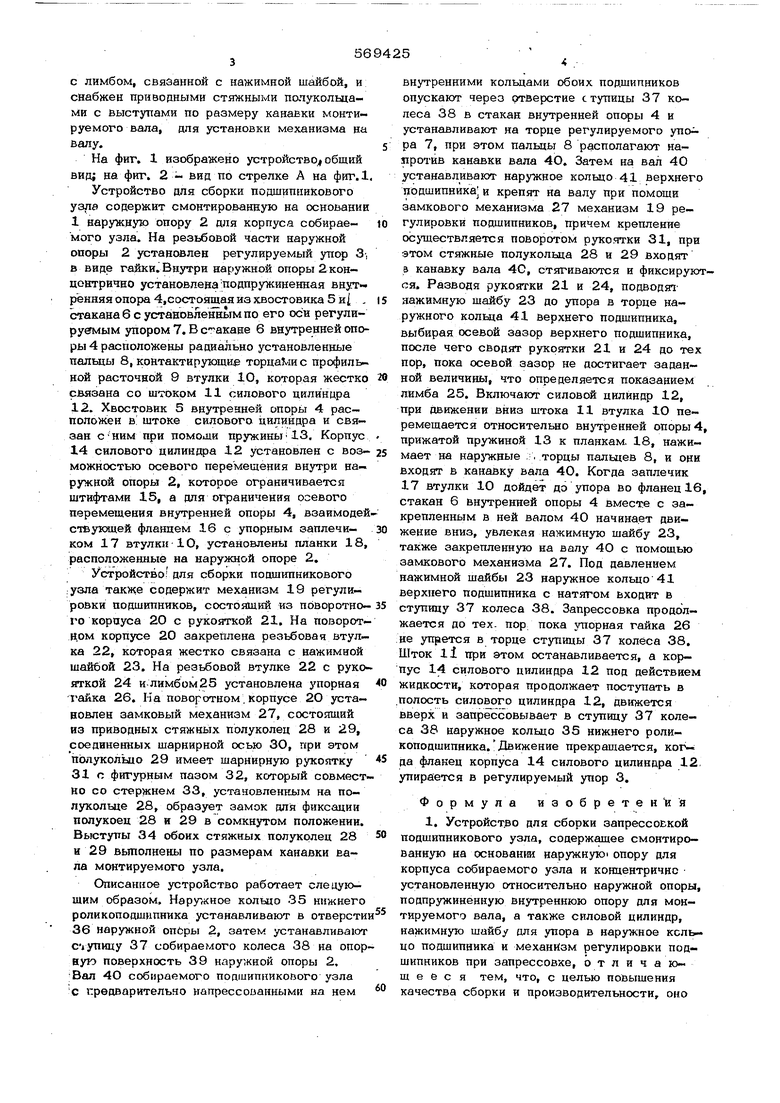

Цель изобретения - повышение качества сборки и ее производительности. Это достигаете я тем, что устройство для сборки запрессовкой подшипникового узла снабжено жестко связанной со штоком силового цилиндра втулкой с профильной расточкой, а внутренняя опора снабжена радиально установленными пальцами, контактирующими торцами с профильной расточкой втулки, и установлена на штоке силового цилиндра, внутри втулки, при этом корпус силового цилиндра установлен с возможностью осевого перемещения вн}три наружной опоры, а механизм регулировки подшипников вы; полнен съемным, в виде поворотного корпуса с закрепленной на нем резбовой втулкой С лимбом, связанной с нажимной шайбой, и снабжен приводными стяжными па1укольцами с выступами по размеру канавки монтируемого вала, для установки механизма на валу. На фиг. 1 изображено устройство общий вид; на фиг. 2 виц по стрелке А на фиг. 1 Устройство для сборки подшипникового y3/if содержит смонтированную на основании 1 наружную опору 2 для корпуса собираемого узла. На резьбовой части наружной опоры 2 установлен регулируемый упор 3-, в виде гайки. Внутри наружной опоры 2концонтрично установленаПодпружиненная внутренняя опора 4,состоящая из хвостовика 5 и , стакана 6 с установленйьтм по его оси регулируемым упором 7. В с- акане 6 внутренней опоры 4 расположены радиально установленные пальцы 8, контактирующие торца шс профильной расточной 9 втулки 10, которая жестко связана со штоком 11 силового цилиндра 12. Хвостовик 5 внутренней опоры 4 расположен в штоке силового цилиндра и связан с-ним при помоши пружины13. Корпус 14 силового цилиндра 12 установлен с возможностью осевого перемещения внутри наружной опоры 2, которое ограничивается штифтами 15, а для ограничения осевого перемещения внутренней опоры 4, взаимодей ствующей фланцем 16 с упорным заплечиком 17 втулки 10, установлены планки 18, расположенные на наружной опоре 2. Устройство для сборки ПОДШИПНИКОВОГО узла также содержит механизм 19 регулировки подшипников, состоящий из поворотного корпуса 20 с рукояткой 21. На поворотном корпусе 20 закреплена резьбовая втулка 22, которая жестко связана с нажимной шайбой 23. На резьбовой втулке 22 с рукояткой 24 и лимбом 25 установлена упорная гайка 26. На поворотном, корпусе 2О установлен замковый механизм 27, состоящий из приводных стяжных полуколец 28 и 29, соединенных шарнирной осью 30, при этом П(олукольцо 29 имеет шарнирную рукоятку 31 с фигурным пазом 32, который совмест но со стержнем 33, установленным на по- луколше 28, образует замок для фиксации полукоец 28 и 29 в сомкнутом положении. Вьютупы 34 обоих стяжных полуколец 28 и 29 вьтолнены по размерам канавки вала монтируемого узла. Описанное устройство работает слецуюшкм образом. Наружное кольцо 35 нижнего роликоподшипника устанавливают в отверсти 36 наружной оперы 2, затем устанавливают ступицу 37 собираемого колеса 38 на опор ную поверхность 39 наружной опоры 2, Вал 4О собираемого подшипникового узла с предварительно напрессованными на нем внутренними кольцами обоих подшипников опускают через отверстие ступицы 37 колеса 38 в стакан внутренней опоры 4 н устанавливают на торце регулируемого упо ра 7, при этом пальцы 8 располагают напротив канавки вала 4О. Затем на вал 40 устанавливают наружное кольцо 41 верхнего подшипника- и крепят на валу при помоши замкового механизма 27 механизм 19 регулировки подшипников, причем крепление ос тдествляется поворотом рукоятки 31, при этом стяжные полукольца 28 и 29 входят а канавку вала 40, стягиваются и фиксируются. Разводя рукоятки 21 и 24, подводят нажимную шайбу 23 до упора в торце наружного кольца 41 верхнего подшипника, выбирая осевой зазор верхнего подшипника, после чего сводят рукоятки 21 и 24 до тех пор, пока осевой зазор не достигает заданной величины, что определяется показанием лимба 25. Включают силовой цилиндр 12, при даижении вниз штока 11 втулка 1О перемещается относительно внутренней опоры 4, прижатой пружиной 13 к планкам. 18, нажимает на нар5жные , торцы пальцев 8, и они входят в канавку вала 40. Когда заплечик 17 втулки 10 дойдет до упора во фланец 16, стакан 6 внутренней опоры 4 вместе с закрепленным в ней валом 40 начинает движение вниз, увлекая нажимную шайбу 23, также закрепленную на валу 40 с помощью замкового механизма 27. Под давлением нажимной шайбы 23 наружное кольцо 41 верхнего подшипника с натягом входит в ступицу 37 колеса 38. Запрессовка продолжается до тех. пор; пока упорная гайка 26 не упрется в торце ступицы 37 колёса 38. Шток ll при этом останавливается, а корпус 14 силового цилиндра 12 под действием жидкости, которая продолжает поступать в .полость силового цилиндра 12, движется вверх и запрессовывает в ступицу 37 колеса 38 наружное кольцо 35 нижнего роликоподшипника.Движение прекращается, когда фланец корпуса 14 силового цилиндра 12, упирается в регулируемый упор 3. Формула изобретения 1. Устройство для сборки запрессовкой подшипникового узла, содержащее смонтированную на основании наружнуюопору для корпуса собираемого узла и концентрично установленную относительно наружной опоры, подпружиненную внутреннюю опору для монтируемого вала, а также силовой цилиндр, нажимную шайбу для упора в наружное ксль цо подшипника и механизм регулировки подшипников при запрессовке, отличающееся тем, что, с целью повышения качества сборки и производительности, оно

снабжено жестко связанной со штоком силового цилиндра втулкой с профильной поверхностью, а внутренняя опора снабжена радиально установленными пальцами, контактирующими торцами с профильной расточкой втулки, и установлена на штоке силового цилиндра внутри :втулки, при этом кориус силового цилиндра установлен с возможностью осевого перемещения внутри наружной опоры.

2. Устройство по п. 1, о т л и ч а юш, е е с я тем, что механизм регулировки поршипников выполнен съемным, в виде поворотного корпуса с закрепленной па нем резьбовой втулкой с лимбом, связанной с нажимной шайбой, и снабжен приводными стяжными полукольцами с выступами по рамеру канавки монтируемого вала для установки механизма на этом валу.

Источники информации, принятые во внимание прр экспертизе:

1. Авторское свидетельство СССР №195878, кл. В 23 Р. 21/00, 1967. 2. Патент США JN 3830633/ кл. 29-148,4. 11972.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки | 1976 |

|

SU621526A1 |

| Предохранительная фрикционная муфта | 1989 |

|

SU1762018A1 |

| ИНВАЛИДНАЯ КОЛЯСКА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2085166C1 |

| ШПАЛОПОДБИВОЧНЫЙ БЛОК | 2005 |

|

RU2299943C2 |

| Станок для сборки подшипниковых узлов | 1981 |

|

SU1017464A2 |

| УЗЕЛ ДВОЙНОГО СЦЕПЛЕНИЯ ТРАНСМИССИИ | 2019 |

|

RU2714622C1 |

| МНОГОКАНАЛЬНЫЙ СКОЛЬЗЯЩИЙ ТОКОСЪЕМНИК | 2007 |

|

RU2351044C2 |

| БЕСШАТУННЫЙ МОДУЛЬНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С СИЛОВЫМ МЕХАНИЗМОМ ЭКСЦЕНТРИКОВОГО ТИПА | 2002 |

|

RU2212552C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| ПНЕВМОГАЙКОВЕРТ | 1992 |

|

RU2067923C1 |

Авторы

Даты

1977-08-25—Публикация

1976-03-04—Подача