Одним из наиболее трудно разрешимых вопросов в производстве бензина из каменного и бурого угля методом деструктивной гидрогенизации является проблема понижения давления шламмовой жидкости от высокого давления до нормального.

При обычных условиях работы начальное давление жидкости составляет 200-250 атм., конечное - атмосферное или близкое к нему и температура жидкости 60°.

Жидкость -тяжелое каменноугольное масло с примесью среднего масла. В жидкости растворено 8-12 объемов газа (водород, метан и др.). В жидкости заключается 4-20% шламма, т. е. остатков непрогидрированного угля, воды и пустой породы в мелко раздробленном виде. Попытки применить для понижения давления редукционные вентили успехом не увенчались. Износ редукционных вентилей на шламмовой жидкости был столь сильным, что они могли работать весьма короткое время, измеряемое минутами. Применение для рабочих поверхностей редукционных вентилей сверхтвердых сплавов увеличило время работы до 1-2 часов, но не более.

При предлагаемом способе понижения давления жидкостей с большим количеством растворенных в них газов понил ение давления жидкости производят за счет работы расширения растворенных в ней газов с использованием скальчатого насоса-детандера.

Конструкция детандера для осуществления этого способа раз)аботана как для чистых жидкостей (или слегка загрязненных), так и для шламмовых, с применением принудительных автоматических клапанов.

Установка детандеров, помимо вполне надежного понижения давления жидкости, будет давать еп;е и избыточную энергию. Энергию, пол чаемую при понижении давления, предлагается использовать для работы генератора постоянного тока. Присоединение детандера к генератору постоянного тока даст возможность точной регулировки числа оборотов детандера, а следовательно, и его производительности.

Детандер высокого давления аналогичен скальчатому насосу. Отличие состоит лишь в обраш,енности цикла и вытекающей отсюда необходимости принудительного открывания и закрывания клапанов.

Особую трудность представляет вопрос принудительного открывания клапанов на наполняющей линии (на линии высокого давления). Подведение к клапану каких-либо приспособлений извне (например, подведение специального стержня для подъема и посадки клапанов) вызывает необходимость устройства сальников высокого давления. Кроме того возможные нарушения в нормальном ходе цикла вызывают огромные усилия для открывания клапанов, что приводит к необходимости устройства сложной и весьма громоздкой кинематической цепи.

В данном случае открывание наполняющего клапана производится силой, создаваемой скалкой или поршнем.

Клапаны приняты шаровые, как хорошо оправдавшие себя в условиях работы с подобными жидкостями, но это не исключает возможности конструирования детандера с тем же принципом принудительного открывания клапанов другой системы. Наиболее ценным в подобных условиях автор считает сохранение основного принципа работы шаровых клапанов - принципа свободной посадки шара в седло.

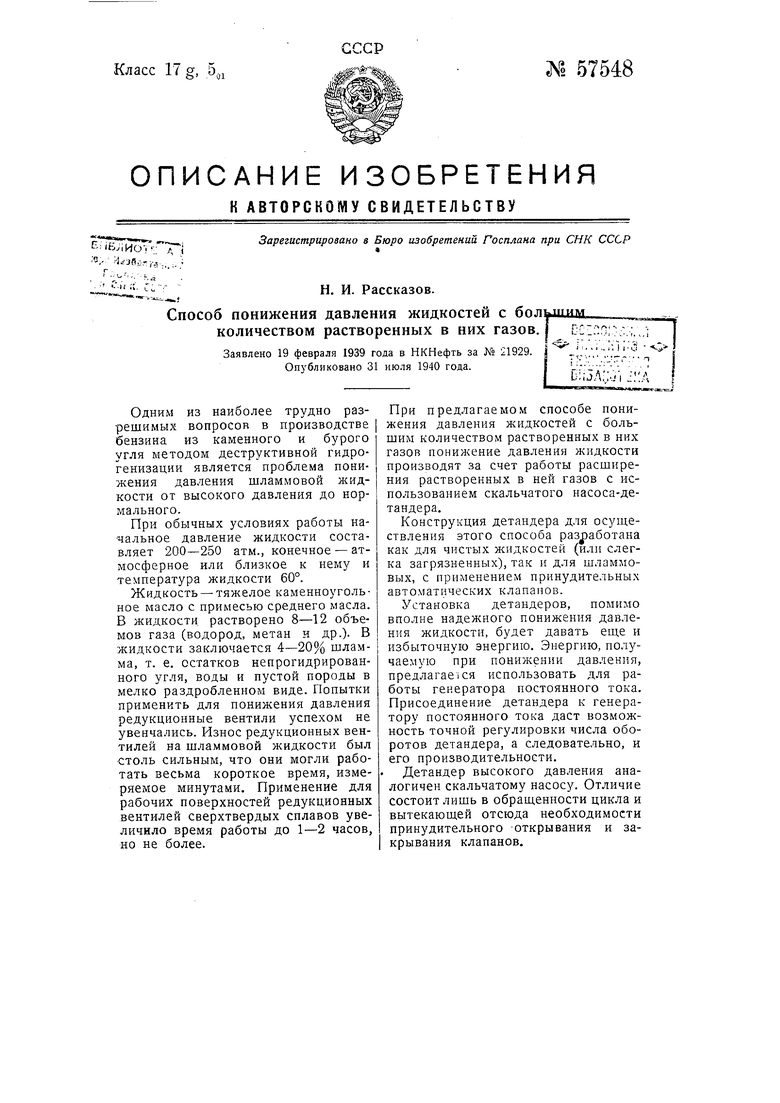

На чертеже фиг. 1 изображает эскиз клапанного узла скальчатого детандера для осуществления предлагаемого способа понижения давления жидкостей с большим количеством растворенных в них газов; фиг. 2- 7-последовательные положения наполняющего клапана; фиг. 8 - эскиз клапанного узла детандера в другой форме выполнения.

В скальчатом детандере высокого давления, предназначенном для осуществления предлагаемого способа понижения давления жидкости с большим количеством растворенных в ней газов за счет работы расширения их, при условии чистой жидкости, применены автоматические шаровые клапаны 5, (фиг. 1-7), закрывание которых происходит под действием силы тяжести, а принудительное открывание- посредством выталкивателей7, 12, из которых первый приводится в действие скалкой 2, а второй -

эксцентриком 75. Конструкция скалки 2- обычная для скальчатых насосов, за исключением толкающего механизма, состоящего из выталкивателя 7, -нагруженного пружиной 9. Сальник - обычный высокого давления для жидкостей. Цилиндр / - либо литой, либо кованый со съемным днищем. Мертвое пространство цилиндра и объемы под клапанами должны быть минимальными. Последовательная работа наполняющего клапана 5 показана на фиг. 2-7.

При наличии шламмовых жидкостей сальник высокого давления работает в крайне неблагоприятных условиях. Это делает его набивку крайне недолговечной, а работу весьма ненадежной. Во избежание этого, в форме выполнения детандера (фиг. 8), предназначенного для шламмовых жидкостей, введено промел уточное звено - вспомогательный свободный поршень 15, отделяющий чистую жидкость от загрязнений и предназначенный для гидравлическ и передачи давления жидкости с оольшим количеством растворенных в ней газов для воздействия на скалку 2 детандера.

Применение в качестве разделяющего звена диафрагмы возможно, но в настоящее время затрудн 1тельно в виду отсутствия ДОС аточно эластичного и коррозиоустойч-(вого материала. Дело в том, что специфические условия работы детандера (наличие большого количества растворенных газов) требуют бо.1ьших степеней расширения (порядка трех и выше) при весьма большой общей производительности машины. Необходима весьма эластичная диафрагма. С точки зрения эластичности была бы пригодна резина, но выпускаемая в настоящее время специальная резина не может работать в минеральных маслах при температурах порядка 60-80°.

Конструкция скалки, сальника, кривошипно-шатунного механизма - обычные, как для скальчатыл насосов. Цилиндр изготовляется либо кованый либо литой. Каждой скалке соответствует спаренный цилиндр, состоящий из основного и добавочного.

На добавочном цилиндре (над поршнем) укрепляется крышка на шпильках. Клапанное устройство смонтировано в крышке.

В верхней части добавочного цилиндра укреплена легко заменяемая втулка 20 из материала, хорошо устойчивого против истирания. В нижней части цилиндра помеш,ается направляюш,ее устройство для движения поршня.

Принцип работы клапанов тот же, что и у детандера для чистых жидкостей. Разница лишь в том, что пружина толкателя закрыта сверху от попадания шламма манжетой 16. В нижней части поршня имеется отверстие /5 для сообш.ения пространства в поршне с чистой жидкостью.

В виду постоянной утечки чистой жидкости через сальник высокого давления, а также через уплотнение 77 в поршне 15 и манжете 16 толкателя, давление под поршнем предусмотрено выше, чем над поршнем, для невозможности попадания загрязненной жидкости в чистую, почему необходимо предусматривать постоянную добавку чистой жидкости. Добавка жидкости производится из напорного бачка низкого давления

(еще лучше установка небольшого масляного насосика на давление, несколько превышаюшее давление выталкивания) через обратный клапан 19. Для сброса избытка чистой жидкости в поршне предусмотрено весьма простое клапанное устройство, которое срабатывает лишь при подъеме поршня выше установленного предела. Конструкция его весьма проста и на чертеже не показана.

Предмет изобретения

1.Способ понижения давления жидкостей с большим количеством растворенных в них газов, отличающийся тем, что понижение давления жидкости производят за счет работы расширения растворенных в ней газов с использованием скальчатого насоса-детандера.

2.Скальчатый детандер для осуществления способа по п. 1, отличающийся применением вспомогательного свободного поршня /о, предназначенного для гидравлической передачи давления жидкости с большим количеством растворенных в ней газов для воздействия на скалку детандера. Е авторскому свидетельству Н. № 57548 И. Рассказова

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для очищения воздуха в камерах-убежищах | 1933 |

|

SU45892A1 |

| Редукционный клапан | 1931 |

|

SU31723A1 |

| Редукционный клапан системы Фридмана | 1929 |

|

SU23712A1 |

| Аппарат для получения механическим путем огнетушащей пены | 1934 |

|

SU41351A1 |

| Пневматическое бескомпрессорное водоснабжение с применением герметических резервуаров | 1933 |

|

SU45946A1 |

| ПОРШНЕВАЯ КОМПРЕССОРНАЯ УСТАНОВКА ДЛЯ ВЫСОКИХ ДАВЛЕНИЙ | 1927 |

|

SU12714A1 |

| ТУРБОДВИГАТЕЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2198309C2 |

| Насос для подачи горючей жидкости в двигателях | 1923 |

|

SU3666A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО ГОРЕНИЯ, РАБОТАЮЩИЙ НА ТВЕРДОМ ПЫЛЕОБРАЗНОМ ТОПЛИВЕ | 1924 |

|

SU13915A1 |

| СПОСОБ ДОСТИЖЕНИЯ МАКСИМАЛЬНОГО ОТОПИТЕЛЬНОГО КОЭФФИЦИЕНТА ТЕПЛОВЫХ НАСОСОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083932C1 |

Вход ЖиЭ/1, сааояенаен фиг фигЗ фиг4 SkixoS cSa(/ eHii::i 7

Авторы

Даты

1940-01-01—Публикация

1939-02-19—Подача