сложной геометрии резьбового соединения установление взаимосвязи деформаций и напряжений в резьбовых деталях нредставляет до сих пор нерешенную, весьма сложную математическую и техническую задачу. В связи с этим исследования на тензометрических устройствах, основанные на допущении определенной связи деформаций (например на наружной поверхности гайки) с раснределеиием нагрузки в резьбе не имеет достаточного обоснования. Задачу сводят к подбору такого теоретического закона раснределения нагрузки, при котором расчетные и экспериментальные деформации имеют наименьшее расхождение. Найденный таким образом «теоретнческий закон распределения нагрузки принимается за достоверный. При этом вонрос о соответствии принятого теоретического закона действительному, существующему в реальном резьбовом соединении, остается открытым, так как до настоящего вг.емени прямые (количественные) исследования расиределсiiir/i паг)узки в резьбе не иронодн.шеь.

Целью изобретения является повышение точностн исследования распределения нагрузки в резьбовом соединении.

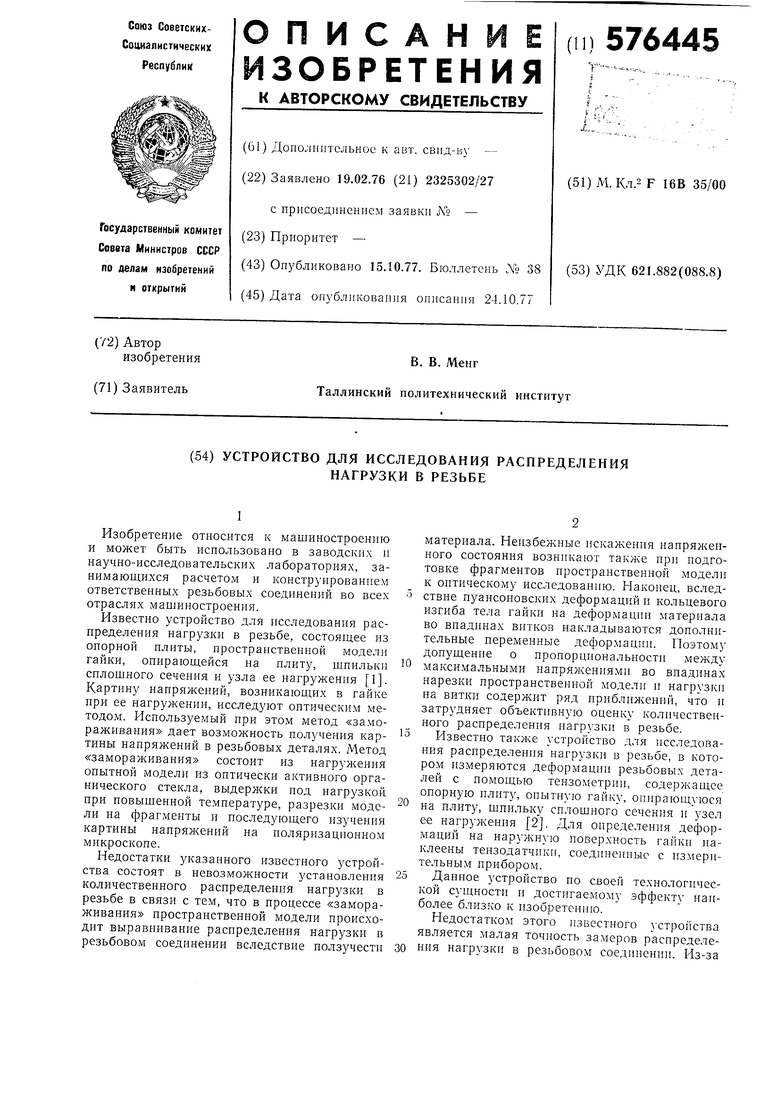

Это достигается тем, что устройство снабжено телескопическим винтом, выполненным в виде нескольких соосно расположенных валиков и втулок с резьбовым витком па каждой втулке, опорными площадкамн втулок, установленными перпендикулярно оси винта, стойками для установкн илои1,адок, симметрично расположенными, вокруг винта и проходящими через опорную илнту, мерными распорными втул1чами л.ля установки нлощадок одна относительно другоГ| и фиксато)иой шайбой вала, установленной па втулке, прилегаu{c к иеиытуемой гайке, при этом каждый из узлов нагружения смонтирован на свободных от резьбовых шггков концах валика и втулки и выиолнен в виде иагружаюнхей гайки, И1айбы, тарельчатой пружины и подшипника, установленного между гайкой и шайбой.

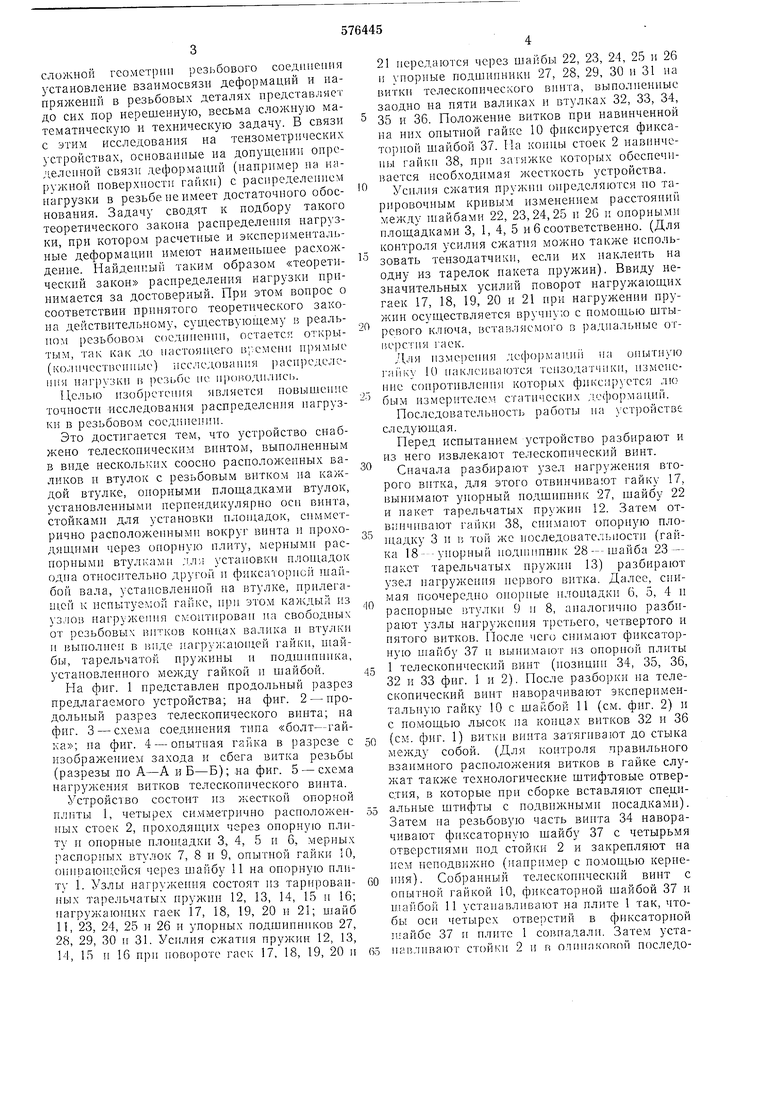

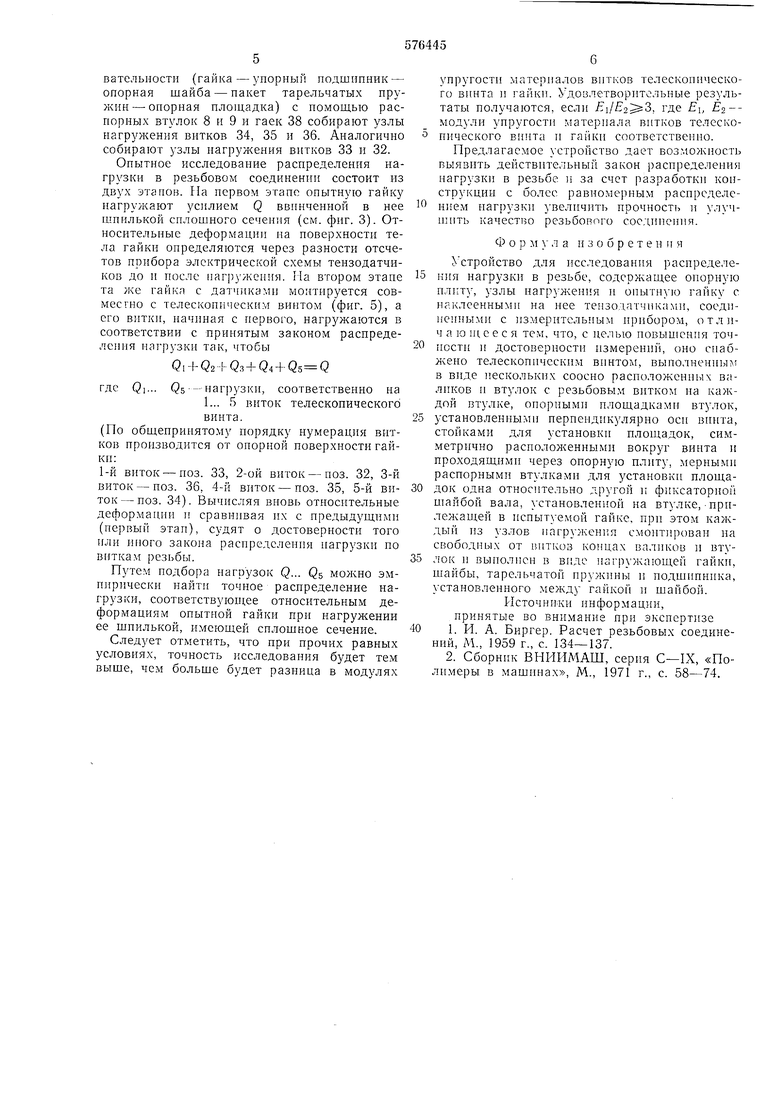

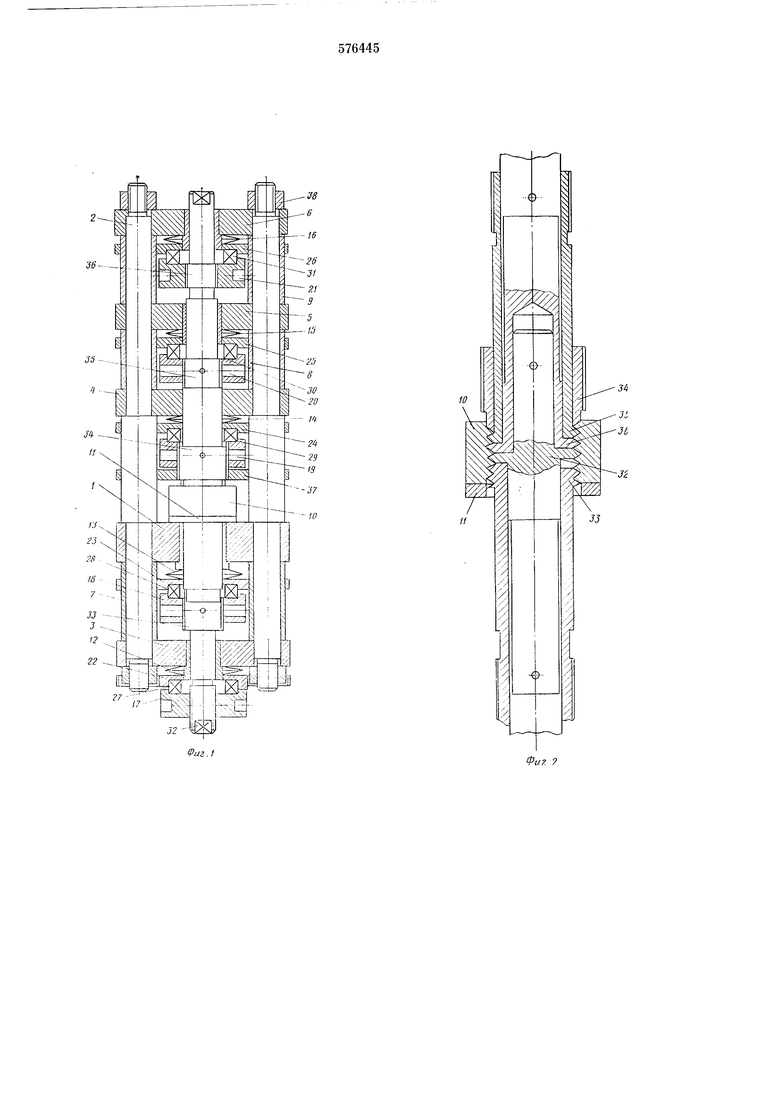

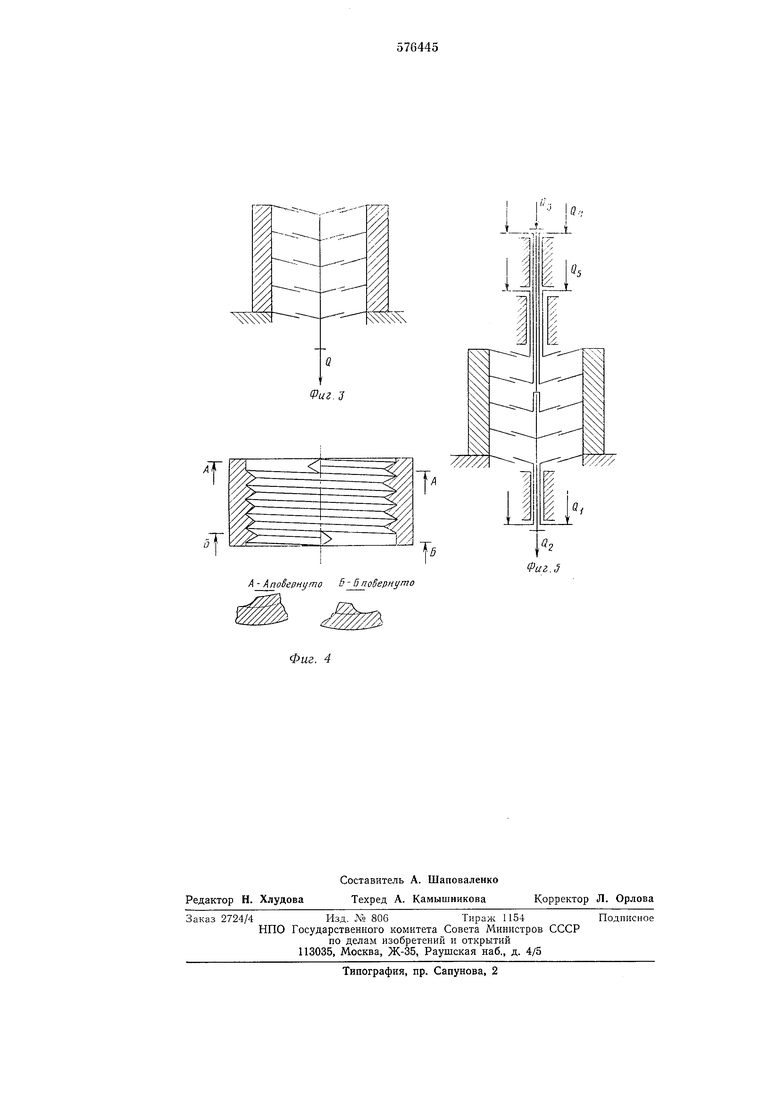

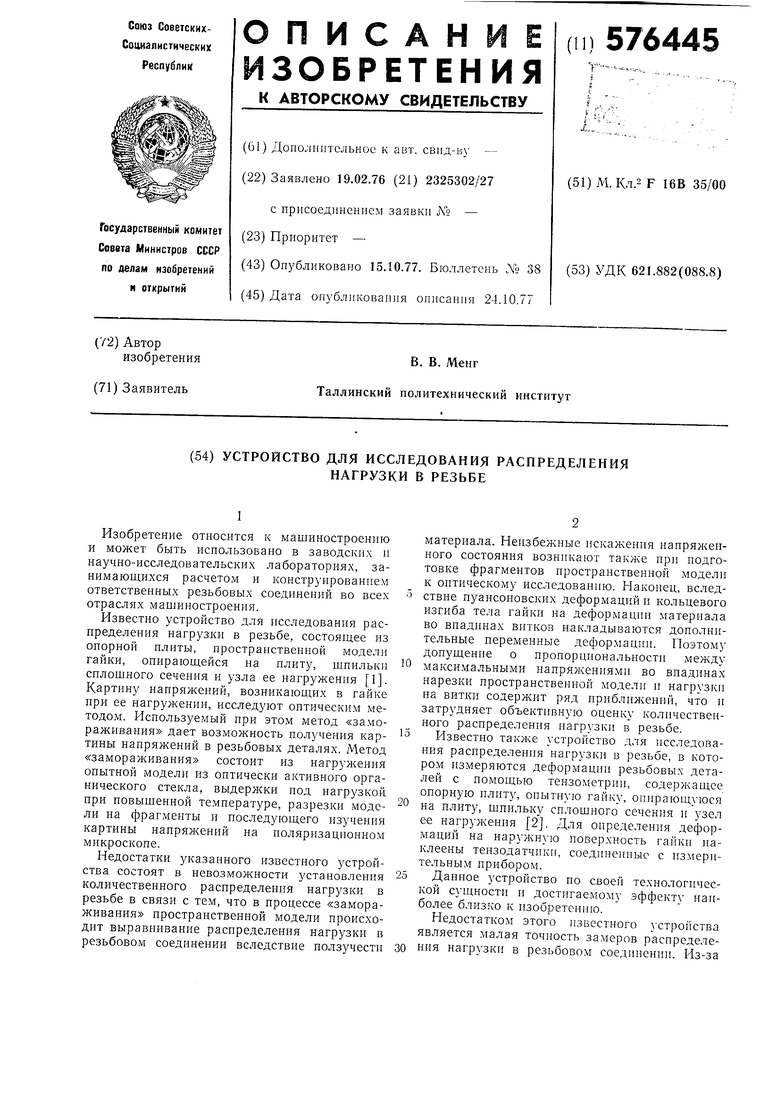

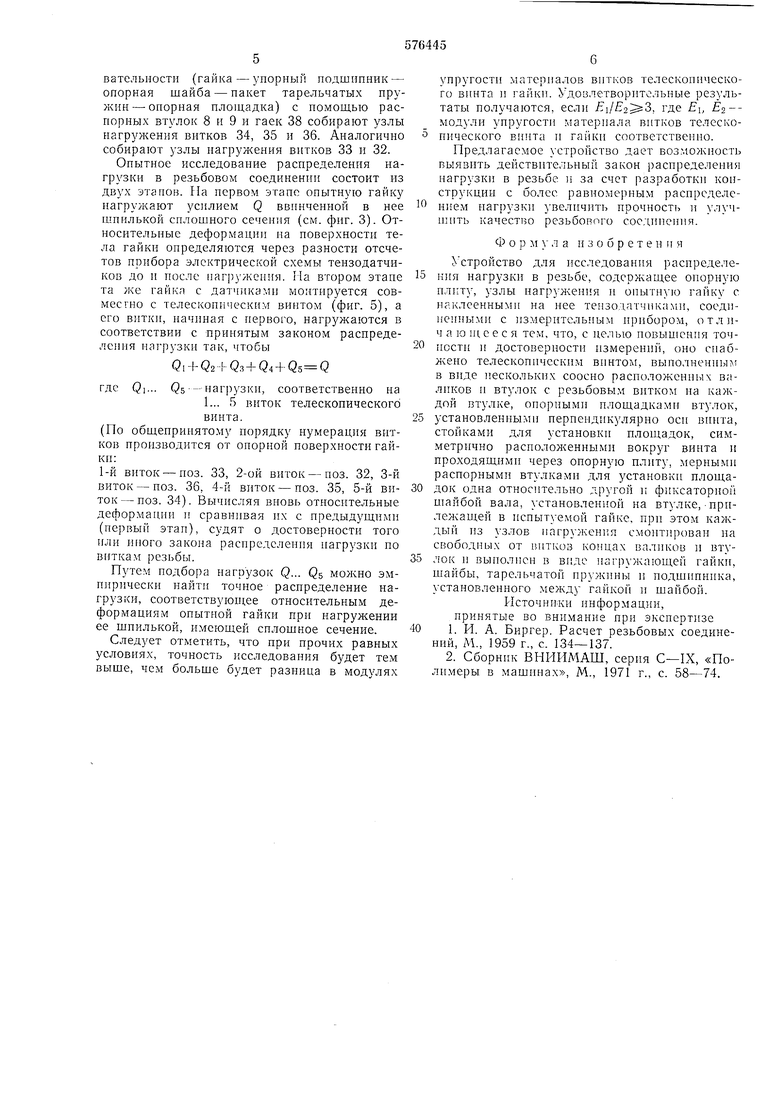

На фиг. 1 иредставлеи продольный разрез предлагаемого устройства; на фиг. 2 - продольный разрез телескопического винта; па фиг. 3 - схема соединения типа «болт-гайка ; па фиг. 4 - опытпая гайка в разрезе е изображением захода и сбега витка резьбы (разрезы по А-А и Б-Б); на фиг. 5 -схема нагружения витков телескопнчеекого внпта.

Устройство состоит из жесткой опорной плнты 1, четырех симметрично расположенных етоек 2, проходящих через онорную плнту и онорные площадки 3, 4, 5 и 6, мерных распорных втулок 7, 8 п 9, опытной гайки 10, 01И1раюи1,ейся через шайбу 11 на опорную плиту 1. Узлы нагружеиия состоят из тарирован1ШХ тарельчатых пружин 12, 13, 14, 15 и 16; нагружающих гаек 17, 18, 19, 20 и 21; шайб 11, 23, 24, 25 и 26 и упорных подшипников 27, 28, 29, 30 31. Усилия сжатия пружин 12, 13, 14, 15 и 16 при иовороте гаек 17, 18, 19, 20 и

21 иередаются через шайбы 22, 23, 24, 25 и 26 1 упорные подшииники 27, 28, 29, 30 и 31 на витки телескопического впита, выполненные заодно на пяти валиках и втулках 32, 33, 34, 35 и 36. Положение витков при навинченной на ннх оиытной гайке 10 фнкснруется фнксато)ной шайбой 37. Па концы стоек 2 навинчены гайкн 38, при загяжке которых обеспечивается необходимая жесткость устройства.

Усилия сжатия пружии определяются по тарировочиым кривым изменением расстояний между пшйбами 22, 23,24,25 и 26 i оиорными площадками 3, 1, 4, 5 и 6 соответственно. (Для контроля усилия сжатия можно также использовать тензодатчики, если их наклеить на одну из тарелок пакета пруЛ:ин). Ввиду незначительных усилий поворот нагружаюших гаек 17, 18, 19, 20 и 21 при нагружении пружин осуществляется вручную с помощью штыревого ключа, вставляемого в радиальные отверстия гаек.

/,.ли измереиия ле(1)()1)маил1 на опытную К) нак..пенва1отся теизодатчикн, изменение сонротнвлення которых фиксируется лю бым измерителем статических л.еформаций.

Последовательиост); работ) на уст юйствй следующая.

Перед испытанием устройство разбирают и из него извлекают телескопический винт.

Сначала разбирают узел нагружения второго витка, для этого отвинчивают гайку 17, вынимают унорный нодшипппк 27, 22 и пакет тарельчатых пружип 12. Затем отвинчивают гайки 38, сиимают опорную плопгадку 3 п в той же носледователыюстн (гайка 18 -упорный ПОДП11ШНПК 28--шайба 23 - пакет тарельчатых пружнп 13) разбирают узел пагруження первого витка. Далее, спимая поочередно опорпые нлоншдкп 6, 5, 4 и распорные втулки 9 и 8, аналогично разбирают узлы нагружеиия третьего, четвертого н пятого витков. Поеле чего снимают фиксато)иую пшйбу 37 и вынимают из опорной плиты 1 телескопический винт (иозицин 34, 35, 36, 32 и 33 фиг. 1 и 2). После разборки иа телескопический винт наворачивают экспериментальиую гайку 10 с шайбой И (см. фиг. 2) и с помощью лысок на концах вптков 32 и 36 (ем. фпг. 1) витки виита затягивают до стыка между собой. (Для контроля правильного взаимного расположения витков в гайке служат также технологические штифтовые отверстия, в которые при сборке вставляют специальные штифты с подвижнымн иосадками). Затем иа резьбовую часть винта 34 наворачивают фнксаторпую шайбу 37 с четырьмя отверстнями под стойки 2 и закрепляют на нем неподвижпо (например е иомощью кернения). Собранный телескоиический винт с опытной гайкой 10, фиксаторной шайбой 37 н шайбой 11 уетанавливают на плите 1 так, чтобы оси четырех отверстий в фиксаторной илайбе 37 н плите 1 совпадали. Затем устаиавливают стойки 2 и п олпнаковсп поеледовательности (гайка - упорный подшипник - опорная шайба - пакет тарельчатых пружин- опорная площадка) с помош.ыо распорных втулок 8 и 9 и гаек 38 собирают узлы нагружения витков 34, 35 и 36. Аналогично собирают узлы нагружения витков 33 и 32.

Опытное исследование распределения нагрузки в резьбовом соединении состоит из двух этапов. На первом этапе опытную гайку нагружают усилием Q ввннченной в нее шпилькой сплошного сечения (см. фиг. 3). Относительные деформации на поверхности тела гайки определяются через разности отсчетов прибора электрической схемы тензодатчиков до и после нагружения. На втором этапе та же гайка с датчиками монтируется совместно с телесконическим винтом (фиг. 5), а его витки, начиная с иервого, нагружаются в соответствии с принятым законом распределения нагрузки так, чтобы

Qi + Q2fQ3+Q4 +

где QI... Qs--нагрузки, соответственно на 1... 5 виток телескопического винта.

(По общепринятому порядку нумерация витков производится от опориой поверхности гайки:

1-й виток - иоз. 33, 2-ой виток - поз. 32, 3-й виток - иоз. 36, 4-й виток - поз. 35, 5-й виток- поз. 34). Вычисляя вновь относительные деформации и сравнивая нх с предыдущими (первый этаи), судят о достоверности того или иного закона распределения нагрузки по виткам резьбы.

Путем иодбора нагрузок Q... Qs можно эмиирически найти точное распределение нагрузки, соответствующее отиоеительным деформаииям опытной гайки при нагружении ее щпилькой, имеющей сплощное сечение.

Следует отметить, что при прочих равных условиях, точность исследования будет тем выше, чем больше будет разница в модулях

упругости материалов витков телескопического винта и гайки. Удовлетворительные результаты получаются, если . где ь Е -модули уиругости материала витков телескопического винта и гайки соответственно.

Предлагаемое устройство дает возможность выявить действительный закон распределения нагрузки в резьбе и за счет разработки конструкции с более равномерным расиределением иагрззки увеличить прочность и улучизить качество резьбового сосдииения.

Формула изобретения

стройство для исследования распределеНИИ нагрузки в резьбе, содержащее онорную илпт}, узлы нагрзжения и оиытную гайку с наклеенными на нее тензодатчиками, соединенными с измерительным нрибором, отлич а ю щ е е с я тем, что, с целью повышения точиости и достоверностн измерений, оно снабжено телескопическим винтом, выполненшям в виде нескольких соосно расположенных валиков и втулок с резьбовым витком иа каждой втулке, оиорными площадками вт)лок,

установленными нериендикулярио оеи виита, стойками для установки площадок, симметрично располол енными вокруг винта и проходящими через опорную плиту, мерными распорными втулками для установки площадок одна относительно другой и фиксаториой шайбой вала, установленной на втулке,-прилежащей в испытуемой гайке, при этом каждый из узлов нагружения смонтирован иа свободных от БИТКОВ концах валиков и втулок и выиолнен в виде нагружающей гайки, шайбы, тарельчатой нружнны и иодшипннка, установленного между гайкой и щайбой.

Псточни ки информации, принятые во вни.мание при экспертизе

1. И. А. Биргер. Расчет резьбовых соединений, М., 1959 г., с. 134-137.

2. Сборник ВПИИМАШ, еерия С-IX, «Полимеры в мащинах, М., 1971 г., с. 58-74.

22

-О

Фиг. 5

А- AnoSepHymo Б- В повернуто Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для исследования распределения нагрузки в резьбе | 1976 |

|

SU648758A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАГРУЗКИ НА ВИТКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2010 |

|

RU2436053C1 |

| Самоустанавливающаяся ходовая гайка | 2023 |

|

RU2812157C1 |

| СПОСОБ ВЫБОРА НАИЛУЧШЕГО ОБРАЗЦА ГАЙКИ ДЛЯ ОБЕСПЕЧЕНИЯ ПРОЧНОСТИ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2015 |

|

RU2589628C1 |

| ВИБРОИЗОЛЯТОР НИЗКОЧАСТОТНЫЙ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ РАЗГРУЖЕННЫЙ (ВНБГР) | 2012 |

|

RU2506473C1 |

| Устройство для предварительного нагружения деталей | 1991 |

|

SU1795343A1 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ РАЗГРУЖЕННЫЙ (ВБГР) | 2012 |

|

RU2506475C2 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ (ВБГ) | 2012 |

|

RU2506474C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ С ВОЗМОЖНОСТЬЮ РАВНОМЕРНОГО РАСПРЕДЕЛЕНИЯ НАГРУЗКИ ПО ВИТКАМ РЕЗЬБЫ | 2010 |

|

RU2419733C1 |

| Забойный амортизатор | 1981 |

|

SU1030532A1 |

Авторы

Даты

1977-10-15—Публикация

1976-02-19—Подача