Изобретение относится к машиностроению и может быть использовано при исследовании и выборе ответственных резьбовых соединений, например, для гидроагрегатов ГЭС, сосудов, работающих под высоким давлением, и т.д.

Задача выбора наилучшего образца гайки тесно связана с обеспечением прочности и надежности резьбовых соединений. Общее количество применяемых резьбовых соединений в мире огромно. Все это подтверждает актуальность изобретения.

В результате действия осевой нагрузки тело болта на участке длины свинчивания удлиняется, а тело гайки по оси укорачивается. Согласно условию совместности деформаций теории сопротивления материалов разность осевых деформаций тел болта и гайки переходит в разность перемещений витков, что и является причиной неравномерности распределения нагрузки по виткам (Жуковский Н.Е. Распределение давлений на нарезках винта и гайки // Бюллютени политехнического общества при Императорском Техническом Училище, 1902, №1; Биргер И.А., Иоселевич Г.Б. Резьбовые соединения. М., Машиностроение, 1973, с. 74-75).

Резьбовое соединение будет более прочным, если уменьшится нагрузка на наиболее нагруженный виток у опорного торца. Для обеспечения прочности резьбового соединения и выбора для этой цели гайки имеют значение исследования и экспериментальные работы по определению нагрузки по виткам, т.к. без определения величины перемещений витков невозможно определить возникающие напряжения, а следовательно, и нагрузку на витки резьбы.

Известен способ определения нагрузки на витки по патенту РФ на изобретение №2436053, согласно которому о нагрузке на витки судят по деформации витков, которую сравнивают с деформацией витков опытной гайки. Для этого у опытной гайки срезаются все витки кроме одного в середине гайки, и гайка нагружается осевой нагрузкой. При этом записывается деформация витка от осевой нагрузки. В данном изобретении перемещения витков определяют дифференциальным емкостным преобразователем, который закрепляется в отверстии, выполненном в теле гайки.

Недостатком указанного способа является то, что отверстием для преобразователя нарушается целостность тела гайки и снижается ее прочность.

Известен способ определения нагрузки на витки по радиальной деформации тела гайки (Goodier J.N. The Distribution of Loadonthe Threades of Screws. J. of Appl. Mechanics. - 1940. - Marz. - A10/A16), при котором на гайку резьбы VA дюйма устанавливают экстензометр и при осевой нагрузке определяют радиальную деформацию гайки на различной высоте. Распределение нагрузки по виткам рассчитывают, используя радиальную деформацию гайки. Основной недостаток этого способа:

- большие габариты механического экстензометра и невозможность его использования для автоматической записи радиальной деформации;

- необходимость применения сложного расчета распределения нагрузки по виткам.

Известен способ определения характера распределения нагрузки в резьбовом соединении, по которому Паланд (Paland E.G. Gewindelastvertailung in der Schrauben. - Muttern - Verbindug. // Konstruktion. - 1967 - V. 19, №9. - S. 345-350) определял нагрузку на витки, наклеивая тензорезисторы на боковые грани гайки. По радиальной деформации тела гайки на разной высоте гайки Паланд судил о деформациях тела гайки и расчетным путем определял распределение нагрузки на витки в зависимости от прилагаемой осевой нагрузки.

Наиболее близким к заявленному способу по технической сущности и достигаемому техническому результату является вышеуказанный способ Паланда, выбранный за прототип.

Согласно прототипу на гайку по высоте наклеивают тензорезисторы, нагружают резьбовое соединение осевым усилием и измеряют величину радиальной деформации тела гайки. На основании радиальной деформации гаек расчетным путем судят о качественном характере распределения нагрузки по виткам резьбового соединения. Недостатком описанного способа, выбранного за прототип, является его сложность. Кроме того, наклеенные тензорезисторы не могут быть тарированы, а наклейка тензорезисторов требует строгого соблюдения технологии подготовки поверхности, соблюдения температурного режима и технологии наклейки. Тензорезисторы могут быть использованы только для одной гайки. Данный способ позволяет расчетным путем определить количественно нагрузку на первый виток, второй, третий и т.д. витки. Сложность способа по прототипу затрудняет выбор оптимальной конструкции гайки исходя из условий прочности, не позволяют осуществить его повторяемость для разных гаек, а значит, и обеспечить достоверность полученных результатов.

Задача изобретения направлена на выбор оптимального образца гайки повышенной прочности по радиальной деформации гайки, упрощение способа и снижение его трудоемкости.

Технический результат способа - выбор наилучшего образца резьбового соединения из предлагаемых образцов по радиальной деформации гайки.

Задача решена следующим образом.

Способ выбора наилучшего образца гайки для обеспечения прочности резьбового соединения имеет общее с прототипом то, что проводят осевое нагружение исследуемого резьбового соединения, измеряют радиальные деформации тела исследуемой гайки по ее высоте при одинаковой величине прикладываемой осевой нагрузки и по значениям радиальных деформаций определяют характер распределения нагрузки на витки резьбового соединения.

В отличие от прототипа исследованию подвергают партии резьбовых соединений с гайками различного исполнения, при этом осевое нагружение всех резьбовых соединений проводят с одинаковой по величине осевой нагрузкой. Радиальные деформации тела каждой исследуемой гайки в отличие от прототипа замеряют у опорного и свободного торцов гайки и в середине гайки. Затем для каждой гайки строят график зависимости значений радиальной деформации тела гайки относительно ее высоты. Графики сравнивают и по изменению радиальных деформаций оценивают характер распределения нагрузки на витки резьбовых соединений и выбирают наилучший образец гайки для резьбового соединения. Отличием является также то, что радиальную деформацию тела гайки измеряют датчиком радиальной деформации, например датчиком радиальной деформации по патенту РФ на полезную модель №90893, который включает упругое кольцо с наклеенными тензорезисторами. Датчик через опорную призму с помощью установочного винта закрепляют на теле гайки. Кроме того, исключаются расчеты распределения нагрузки по виткам.

В частных случаях выполнения способа радиальные деформации тела гайки измеряют в местах, кратных шагу резьбы.

По заявленному способу отпадает необходимость готовить боковую грань гайки к наклейке тензорезисторов и проведению сложных расчетов. Полученные значения радиальной деформации тела гайки позволяют построить кривые радиальной деформации гайки по высоте в зависимости от осевой нагрузки и визуально оценить характер распределения нагрузки для конкретной гайки. Если испытывать гайки с различными поперечными и осевыми размерами, разным шагом, различной шероховатостью витков, изготовленными из различных материалов и различной термообработкой, то, построив график в координатах «высота гайки - радиальная деформация», можно визуально увидеть изменение характера распределения нагрузки по виткам. По характеру радиальной деформации, соответствующему распределению нагрузки по виткам, можно выбрать наилучший вариант гайки для резьбового соединения.

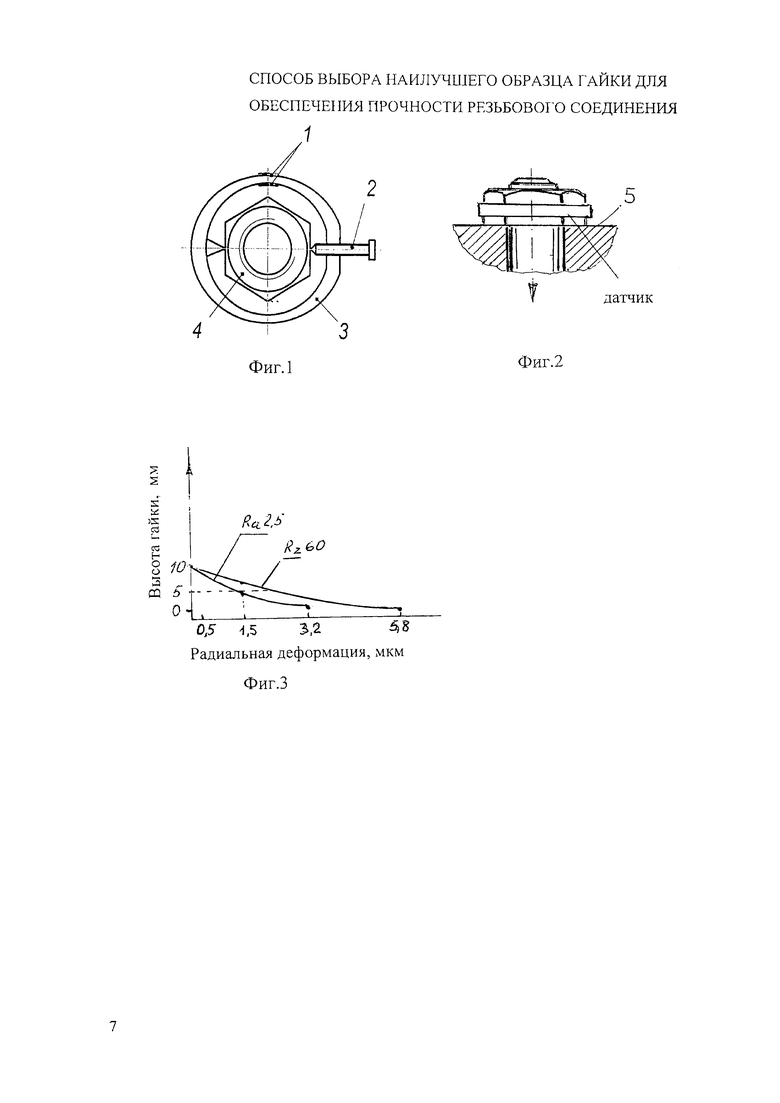

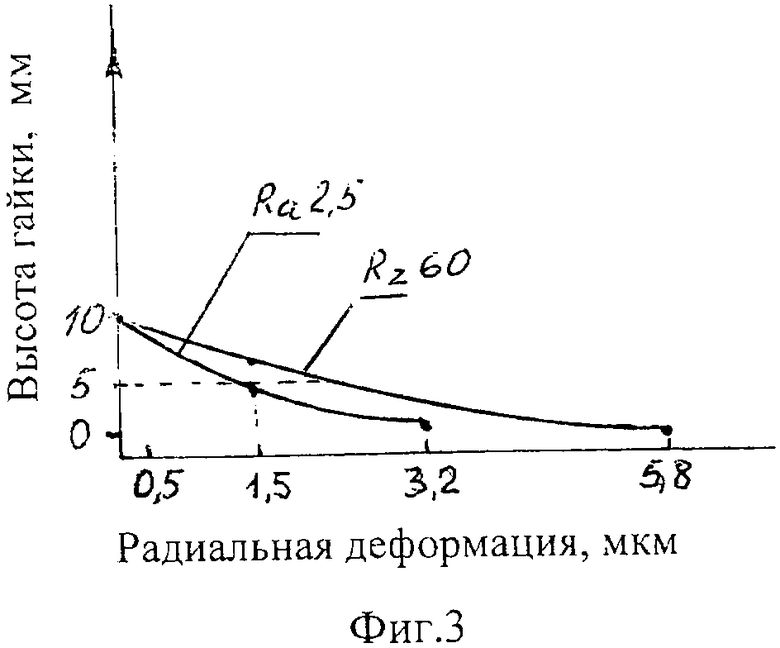

Сущность предлагаемого способа поясняется чертежами, где на Фиг. 1 и 2 изображена установка датчика радиальной деформации, на Фиг. 3 показаны графики радиальной деформации у опорного торца, в середине гайки и у свободного торца для гаек М12×1,5 с высотой 10 мм, отличающихся только различной шероховатостью. На Фиг. 4 показаны фотографии резьбовых соединений с различными гайками M12×1,5, на которых проводились исследования.

Датчик радиальной деформации (см. Фиг. 1) включает тензорезисторы 1, наклеенные на упругое кольцо 3 с опорной призмой, и установочный винт 2. Датчик радиальной деформации может быть установлен по высоте на любую величину от опорного торца гайки 4, а следовательно, можно определить соответствующую радиальную деформацию.

Используя графики (Фиг. 3) и полученные значения радиальной деформации испытуемых гаек, можно, не прибегая к расчетам, визуально определить характер распределение нагрузки на витки гаек с шероховатостью поверхности Ra 2,5 и Rz 60 мкм.

Способ осуществляется следующим образом. Вначале готовится опытный образец, который устанавливают в устройство для осевого нагружения. При этом датчик радиальной деформации (Фиг. 1) закрепляют на гайке 4 у опорного торца 5 (Фиг. 2) и устанавливают «нуль» с помощью установочного винта 2. Проводят осевое нагружение и записывают диаграмму в координатах «высота гайки - радиальная деформация». Затем датчик радиальной деформации устанавливают в середине гайки и вновь записывают диаграмму радиальной деформации от осевой нагрузки. Следующую диаграмму записывают у свободного торца. Существенно, что радиальная деформация гайки измеряется одним датчиком, прошедшим тарировку и допускающим автоматическую запись диаграмм радиальной деформации от осевой нагрузки для разных витков.

Затем, используя все значения радиальной деформации по высоте гайки, строим графики «высота гайки - радиальная деформации» (см. фиг. 3). Радиальная деформация гайки М12×1,5 высотой 10 мм (материал гаек - Сталь 45, болтов - Сталь 38 ХСА, отклонения шага, угла профиля и номинальных диаметров всех образцов не превышали допусков 7е и 7Н) у опорного торца равна 3,2 мкм, что соответствует осевой нагрузке 2 кН и шероховатости поверхности Ra 2,5 мкм и 5,8 мкм - шероховатости Rz 60 мкм. Таким же образом определяем радиальную деформацию в середине гайки и у свободного торца. Для образца с шероховатостью поверхности Ra 2,5 мкм она составляет 1,5 мкм - в середине и 0,5 мкм - у свободного торца. Для образца с шероховатостью поверхности Rz 60 радиальная деформация у опорного торца, свободного торца и в середине больше, чем у гайки с шероховатостью поверхности Ra 2,5 мкм. Следует отметить, что на зависимость радиальной дефомации тела гайки влияют такие факторы, как шероховатость поверхности витков, материал резьбового соединения, габаритные размеры тела гайки. Все перечисленные параметры влияют на форму кривых радиальной деформации. Наиболее прочным резьбовым соединением для приведенного примера будет резьбовое соединение с гайкой M12×1,5 с шероховатостью поверхности Ra 2,5 мкм, которая имеет наименьшую радиальную деформацию у опорного торца.

Таким образом, экспериментальным путем можно определить характер распределения осевой нагрузки по виткам для партий резьбовых соединений, различающихся габаритами гайки, шероховатостью поверхности витков, шагом и профилем витка. Это позволит по полученным графикам визуально выбрать образец гайки с наилучшими характеристиками, при которых разность радиальных деформаций у опорного и свободного торцов будет наименьшая, что свидетельствует о более благоприятном распределении осевой нагрузки, когда наиболее нагруженный виток будет разгружен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫБОРА РЕЗЬБОВЫХ СОЕДИНЕНИЙ С ОПТИМАЛЬНЫМИ ДЕМПФИРУЮЩИМИ ХАРАКТЕРИСТИКАМИ | 2011 |

|

RU2482455C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАГРУЗКИ НА ВИТКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2010 |

|

RU2436053C1 |

| СПОСОБ КОНТРОЛЯ УСИЛИЯ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2401423C1 |

| СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 2011 |

|

RU2475715C1 |

| СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 2013 |

|

RU2517961C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

| СИЛОИЗМЕРИТЕЛЬНАЯ ПЛАТФОРМА | 1991 |

|

RU2037794C1 |

| Способ упрочнения пустотелых изделий | 1987 |

|

SU1491893A1 |

| ПРУЖИННАЯ ГАЙКА | 1990 |

|

RU2034180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ И СНИЖЕНИЯ НАГРУЗКИ НА ЕГО ВИТКИ У ОПОРНОГО ТОРЦА ГАЙКИ | 2016 |

|

RU2618644C1 |

Способ выбора наилучшего образца гайки для обеспечения прочности резьбового соединения может найти применение при исследовании ответственных резьбовых соединений, например резьбовых соединений, предназначенных для гидроагрегатов ГЭС или для сосудов, работающих под высоким давлением. Исследованию подвергают партию резьбовых соединений с гайками разного исполнения, отличающихся габаритами, шероховатостью витков, шагом, профилем витка. Все резьбовые соединения нагружают одинаковой по величине осевой нагрузкой и датчиком радиальной деформации, замеряют радиальные деформации тела гайки у ее опорного торца, в середине или в местах, кратных шагу резьбы, и у свободного торца гайки. Для каждой гайки строят график зависимости значений радиальной деформации тела гайки относительно ее высоты. Затем графики сравнивают и по изменению радиальной деформации оценивают характер распределения нагрузки на витки исследуемых резьбовых соединений. По характеру распределения нагрузки выбирают образец гайки, обеспечивающей наиболее благоприятное распределение осевой нагрузки и прочность резьбового соединения. 2 з.п. ф-лы, 4 ил.

1. Способ выбора наилучшего образца гайки для обеспечения прочности резьбового соединения, согласно которому производят осевое нагружение резьбового соединения, измеряют радиальные деформации тела исследуемой гайки по ее высоте при одинаковой величине прилагаемой осевой нагрузки и по значениям радиальных деформаций определяют характер распределения нагрузки на витки резьбового соединения, отличающийся тем, что исследованию подвергают партии резьбовых соединений с гайками разного исполнения, осевое нагружение всех резьбовых соединений производят одинаковой по величине осевой нагрузкой, при этом радиальные деформации тела каждой исследуемой гайки замеряют у опорного торца и у свободного торца, кроме того, для каждой гайки строят график зависимости значений радиальной деформации тела гайки относительно ее высоты, затем графики сравнивают, и по изменению радиальной деформации оценивают характер распределения нагрузки на витки исследуемых резьбовых соединений и выбирают наилучший образец гайки для резьбового соединения, а радиальную деформацию тела гайки измеряют датчиком радиальной деформации, включающем упругое кольцо с наклеенными тензорезисторами, которое через опорную призму с помощью установочного винта закрепляют на теле гайки.

2. Способ по п. 1, отличающийся тем, что радиальные деформации тела гайки измеряют в середине гайки.

3. Способ по п. 1, отличающийся тем, что радиальные деформации тела гайки измеряют в местах, кратных шагу резьбы.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ КОНТРОЛИРУЕМОЙ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2263290C2 |

| Устройство для исследования распределения нагрузки в резьбе | 1976 |

|

SU576445A1 |

Авторы

Даты

2016-07-10—Публикация

2015-01-20—Подача