(54) УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества пьезоэлементов | 1981 |

|

SU1002950A1 |

| АКУСТООПТИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2067760C1 |

| СИГНАЛИЗАТОР ВОЗГОРАНИЯ | 2013 |

|

RU2549507C2 |

| МНОГОЧАСТОТНОЕ ПРИЕМОИЗЛУЧАЮЩЕЕ АНТЕННОЕ УСТРОЙСТВО | 2018 |

|

RU2700031C1 |

| СПОСОБ КОМПЛЕКСНОЙ КОСМЕТИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫХ ТКАНЕЙ ПАЦИЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413492C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 1997 |

|

RU2124714C1 |

| СПОСОБ КОНТРОЛЯ НАЛИЧИЯ АКУСТИЧЕСКИХ КОЛЕБАНИЙ | 2010 |

|

RU2450249C1 |

| СПОСОБ КОНТРОЛЯ СРЕДНИХ ПАРАМЕТРОВ КОМПАКТНОГО МНОЖЕСТВА ВОЛОКОН | 2008 |

|

RU2380697C1 |

| СТРУЙНО-АКУСТИЧЕСКИЙ ПЛОТНОМЕР | 2008 |

|

RU2359246C1 |

| СПОСОБ ОСАЖДЕНИЯ КАПЕЛЕК ПАРА В ГРАДИРНЕ | 2008 |

|

RU2360198C1 |

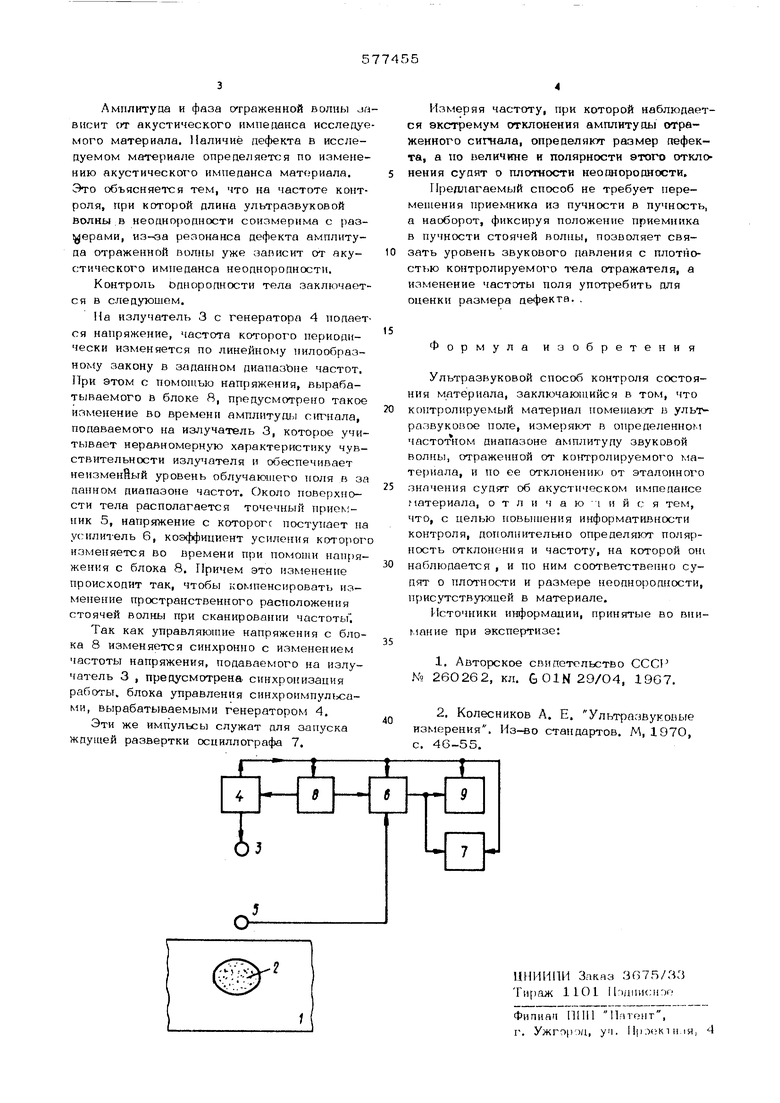

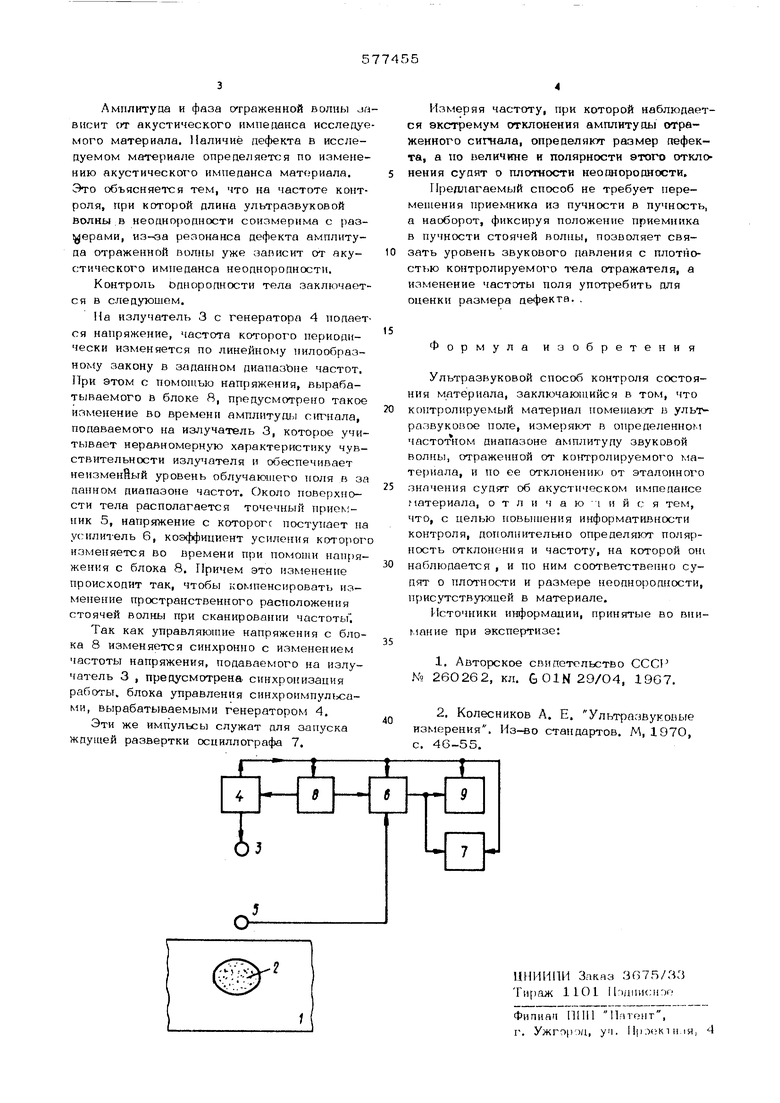

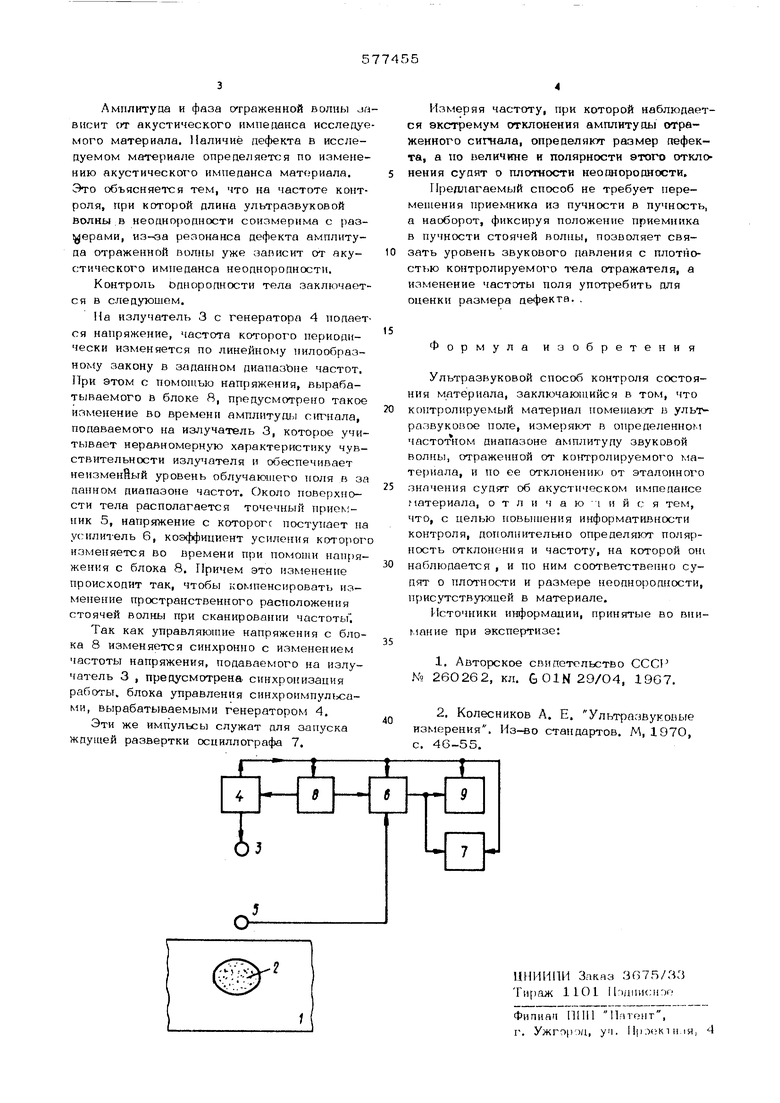

Изобретение отнсюится к неразрушаклиему контролю и может быть использовано для контроля состояния и свойств материалов ультразвуковыми колебаниями. Известен способ ультразвукового контроля биметаллических материалов, заключающийся в том, что осуществляется ввод ульт развуковых импульсов со стороны металла, обладающего меньшим акустическим сопротивлением, и о наличии дефекта и его относительных размерах судят по мизменению амплитуды эхо-сигнала l, Однако данный способ не позволяет опре делять плотность и размеры неоднородносте Известен также ультразвуковой способ контроля состояния материала, заключающий ся в том, что коптролируемьп материал помещают в ул1,тразвуковое по.чп, измеряют в определенном частотном диапазоне акшлитуду звуковой волн)1, отраженной от контролируемого материала, и по ОР отклонению от эталонного значения ;y(bn ot акустическом импедансе матери.чла . Однако такой способ не позволяет определять плотность и размеры неоднородаостей, присутствуюишх в материале. Для повышения информативности контроля дополнительно определяют поляриость отклонения и частоту, на которой оно набгао дается, и по ним соответственно судят о плотности и размере неоднородности, присутствующей в материале. На чертеже дана схема оля реализации способа контроля состояния материала. На контролируемый материал 1, в котором имеется дефект 2, поцается ультразвуковой сигнал от излучателя 3, на который подается напряжение от генератора 4 качающейся частоты. Амплитуду звуковой волны, отраженной от контролируемого материала 1, фиксируют с помощью приемника 5, сигнал с которого поступает на усилитель 6 и далее на осциллограф 7. Имеется также блок 8 для управления генератором 4 и усилителем 6 и блок 9 для вычисления и регистрации плотности и размеров неоцнородностей.

Лмплитупа и фаза отраженной волны jaвисит С)Т акустического импецанса исследуемого материала. Наличие дефекта в исследуемом материале определяется по изменению акустического импеданса материала. Это объясняется тем, что на частоте контроля, при которой длина ультразвуковой волны в неоднородности соизмерима с разтуерами, из-эа резонанса дефекта амплитуда отраженной волны уже зависит от акустического импеданса неоднородности.

Контроль Ьднородности тела заключается в следующем.

На излучатель 3 с генератора 4 подается напряжение, частота которого периодически изменяется по линейному пилообразнол{у закону в заданном диапазъие частот. При этом с помощью напряжения, вырабать)ваемого в блоке 8, предусмотрено такое изменение во времени амплитуш стенала, подаваемого на излучатель 3, которое учитывает неравномерную характеристику чувствительности излучателя и обеспечивает неизменЙый уровень облучаю1лего 1голя в за данном диапазоне частот. Около поверхности тела располагается точечный приек;ник 5, напр5гжение с которогс поступает на усилитель б, коэффициент усиления которог изменяется во времени при помощи напряжения с блока 8. Причем это изменение происходит так, чтобы компенсировать изменение пространственного расположения стоячей волны при сканировании частоты .

Так как управляющие напряжения с блока 8 изменяется синхронно с изменением частоты напряжения, подаваемого на излучатель 3 I предусмотрена синхронизация работы, блока управления синхроимпул(лами, вырабатываемыми генератором 4.

Эти же импульсы служат для запуска ждущей развертки осциллографа 7,

Измеряя частоту, при которой наблюдается экстремум отклонения амплитуды отраженного сигнала, определяют размер дефекта, а по величине и полярности этого откло Кения судят о плотности неоднородности,

Г1)едлагаемый способ не требует tiepeмещения приемника из пучности в пучность, а наоборот, фиксируя положение приемника в пучности стоячей волны, позволяет связать уровень звукового давления с плотностью контролируемого п-ела отражателя, а изменение частоты поля употребить для оценки размера дефекта..

Ф о

ула изобретения

Ультразвуковой способ контроля состояния материала, заключающийся в том, что контролируемый материал помешают в ультразвуковое поле, измеряют в определенном частотаом диапазоне амплитуду звуковой волны, отраженной от контролируемого материала, и по ее отклонению от эталонного значения судят об акустическом импедансе материала, о т л и ч а ю ч и и с я тем, что, с целью повышения информативности контроля, дополнительно определяют полярность отклонения и частоту, на которой OHI наблюдается , и по ним соответственно судят о плотности и размере неодно)одности, присутствующей в материале.

Источники информации, принятые во внимание при экспертизе:

2,Колесников А. Е. Ультразвуковые измерения. Из-во стандартов. М, 197О, с. 46-55.

Авторы

Даты

1977-10-25—Публикация

1976-06-28—Подача