;54) УТИЛИЗАТОР ТЕПЛА ОТХОДЯЩИХ ГАЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Утилизатор тепла | 1990 |

|

SU1758385A1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1991 |

|

RU2104772C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1992 |

|

RU2046011C1 |

| Контактно-поверхностный теплообменник | 1986 |

|

SU1402784A1 |

| УТИЛИЗАТОР ТЕПЛА | 1989 |

|

RU2006738C1 |

| Устройство для мокрой очистки горячих газов | 1987 |

|

SU1498540A1 |

| ГАЗОПРОМЫВАТЕЛЬ | 2017 |

|

RU2665408C1 |

| Пенный аппарат | 1989 |

|

SU1643057A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2018 |

|

RU2686037C1 |

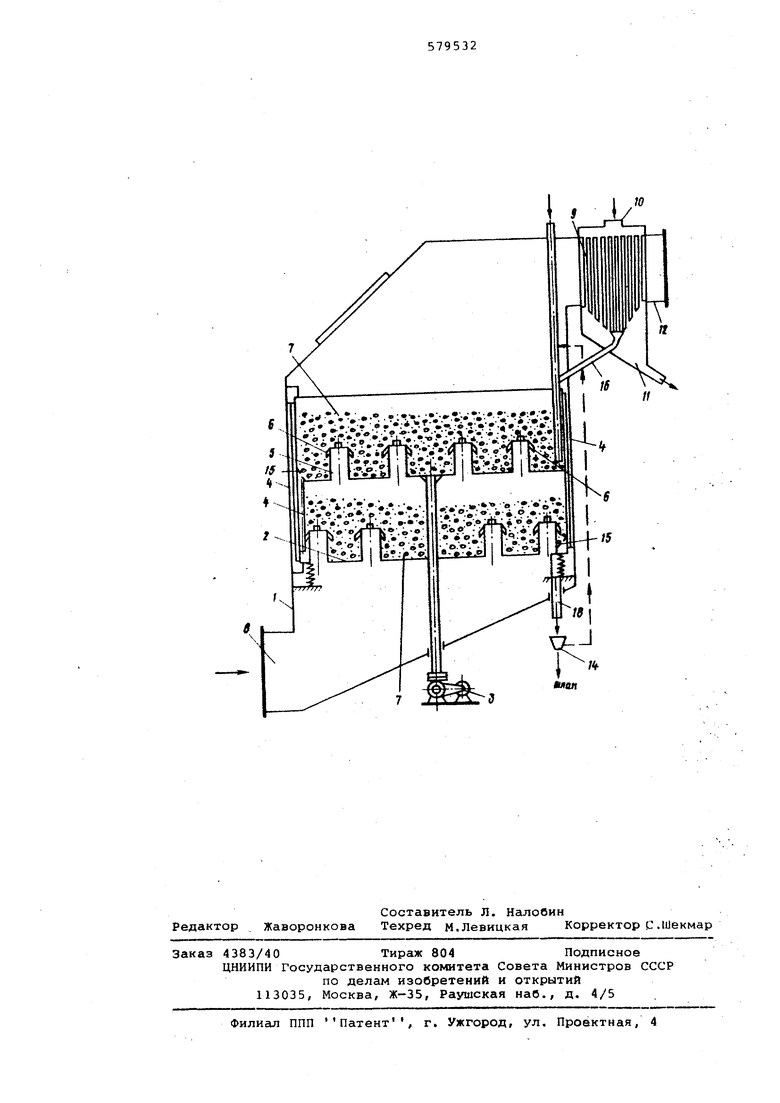

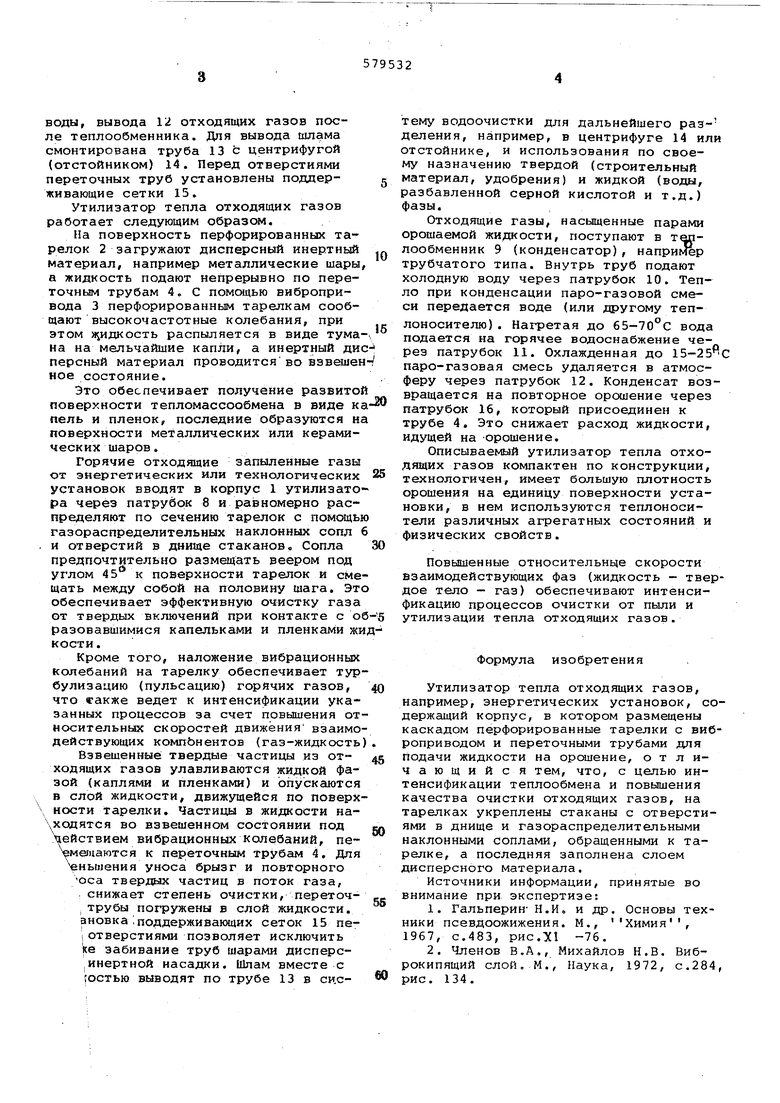

Изобретение относится к теплоэнергетике, а именно к утилизации тепла отходшцих газов энергетических и про мь шленных установок. Известны утилизаторы тепла отходящих газов, в которых на перфорированных тарелках размещены шары, а их непрерывное движение способствует турбу лиэации потоков и непрерывному обновлению поверхности контакта f l . Недостатком известных конструкций является ухудшение работы утилизатора тепла отходящих газов при увеличении скорости газа из-за резкого увеличени сопротивления аппарата. Известно и другое устройство для утилизации тепла отходящих газов, в котором для интенсификации теплообмена перфорированные тарелки соединены с виброприводом и совершают возвратно поступательное движение 2j. Однако и такой утилизатор тепла от ходящих газов не обеспечивает достато ной эффективности утилизации тепла и очистки отходящих газов. Целью настоящего изобретения являе ся интенсификация теплообмена и повышение качества очистки отходящих газов . Указанная цель достигается тем, что на тарелках укреплены стаканы с отверстиями в днище и газораспределительньоми наклонными соплами, обращенными к тарелке, заполненной слоем дисперсного материала. На чертеже схематично изображен предлагаемый утилизатор тепла отходящих газов, продольный.разрез. Внутри корпуса 1 утилизатора размещены каскадом перфорированные тарелки 2 с виброприводом 3 и переточными трубами 4 для подачи жидкости на орсхпение. Для равнсмерного распределения газа по сечению корпуса утилизатора на тарелках укреплены стаканы 5 с отверстиями в днище и газораспределительными наклонными соплами 6, обраиценными к тарелке, заполненной слоем дисперсного материала, например металлическими (алюминиевыми) или керамическими шарами 7. Патрубок 8 подвода горячих газов присоединен к корпусу 1 утилизатора И смонтирован под перфорированными тарелками. На выходе из корпуса 1 установле теплообменник 9, например, трубный с патрубками подачи 10 и вывода 11 воды, вывода 12 отходящих газов после теплообменника. Для вывода шлама смонтирована труба 13 с центрифугой (отстойником) 14. Перед отверстиями переточных труб установлены подцерживающие сетки 15. Утилизатор тепла отходящих газов работает следующим образом. На поверхность перфорированных тарелок 2 загружают дисперсный инертный материал, например металлические шары а жидкость подают непрерывно по переточным трубам 4. С помощью вибропривода 3 перфорированным тарелкам сообщают высокочастотные колебания, при этом я$,идкость распыляется в виде тумана на мельчайшие капли, а инертный дис персныД материал проводится во вэвешен ное состояние. Это обеспечивает получение развитой поверхности тепломассообмена в виде ка пель и пленок, последние образуются на поверхности металлических или керамических шаров. Горячие отходящие запыленные газы от энергетических или технологических установок вводят в корпус 1 утилизатора через патрубок 8 и равномерно распределяют по сечению тарелок с помощью газораспределительных наклонных сопл 6 . и отверстий в днище стаканов. Сопла предпочтительно размещать веером под углом 45 к поверхности тарелок и сме щать между собой на половину шага. Эт обеспечивает эффективную очистку газа от твердых включений при контакте с о разовавшимися капельками и пленками жи кости. Кроме того, наложение вибрационных колебаний на тарелку обеспечивает тур булизацию (пульсацию) горйчих газов, что сакже ведет к интенсификации указанных процессов за счет повышения от носительньлх скоростей движения взаимо действующих компЬнентов (газ-жидкость Взвешенные твердые частицы из отходящих газов улавливаются жидкой фазой (каплями и пленками) и опускаются в слой жидкости, движущейся по поверх ности тарелки. Частицы в жидкости на ходятея во взвешенном состоянии под 1ействием вибрационных колебаний, пе меадаются к переточным трубам 4. Для мьшения уноса брызг и повторного юса твердых частиц в поток газа, снижает степень очистки, переточ, трубы погружены в слой жидкости, ановка;поддерживающих сеток 15 пе1 отверстиями позволяет исключить ке забивание труб шарами дисперсинертной насадки. Шлам вместе с гостью выводят по трубе 13 в снетему водоочистки для дальнейшего раз-деления, например, в центрифуге 14 или отстойнике, и использования по своему назначению твердой (строительный материал, удобрения) и жидкой (воды, разбавленной серной кислотой и т.д.) фазы. Отходящие газы, насыщенные парами орошаемой жидкости, поступают в теплообменник 9 (конденсатор), наприь р трубчатого типа. Внутрь труб подают холодную воду через патрубок 10. Тепло при конденсации паро-газовой смеси передается воде (или другому теплоносителю) . Нагретая до б5-70°С вода подается на горячее водоснабжение через патрубок 11. Охлажденная до 15-25 С паро-газовая смесь удаляется в атмосферу через патрубок 12. Конденсат возвращается на повторное орошение через патрубок 16, который присоединен к трубе 4, Это снижает расход жидкости, идущей на орошение. Описываемый утилизатор тепла отходящих газов компактен по конструкции, технологичен, имеет большую плотность орошения на единицу поверхности установки, в нем используются теплоносители различных агрегатных состояний и физических свойств. Повышенные относительные скорости взаимодействующих фаз (жидкость - твердое тело - газ) обеспечивают интенсификацию процессов очистки от пыли и утилизации тепла отходящих газов. Формула изобретения Утилизатор тепла отходящих газов, например, энергетических установок, содержащий корпус, в котором размещены каскадом перфорированные тарелки с виброприводом и переточными трубами для подачи жидкости на орошение, отличающийся тем, что, с целью интенсификации теплообмена и повышения качества очистки отходящих газов, на тарелках укреплены стаканы с отверстиями в днище и газораспределительными наклонными соплами, обращенными к тарелке, а последняя заполнена слоем дисперсного материала. Источники информации, принятые во внимание при экспертизе: 1.Гальперин- Н.И, и др. Основы техники псевдоожижения. М., Химия, 1967, с.483, рис.XI -76. 2.Членов В.Д., Михайлов Н.В. Виброкипящий слой. М., Наука, 1972, с.284, рис. 134.

Ю

laan

Авторы

Даты

1977-11-05—Публикация

1975-06-27—Подача