Газ

3 / //// .ff 1

f

(/}

/

4 Qd 00 СЛ

4

решеткой 13. На барботажной тарелке 12 размещая теплообменник 14, погруженный в зернистый материал 1Ь. Камера 4 оснащена форсункой 17. Над газораспределительной решеткой 13 установлен конденсатор 20, а на выходе газа - подогреватель 21 газа. Теплообменник 14 соединен трубопро1498540

водом 25 с подогревателем, а трубопроводом 26 с конденсатором 20. Зернистый материал способствует регенерации теплообменной поверхности.Подогреватель 21 способствует подогреву газов на выходе, а пластины 22 и 23 служат каплеотделительными поверхностями. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мокрой очистки горячих газов | 1981 |

|

SU971441A1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| Утилизатор тепла | 1990 |

|

SU1758385A1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| УСТАНОВКА ОЧИСТКИ ОТРАБОТАННОГО МОТОРНОГО МАСЛА ОТ ВОДЫ И ТОПЛИВА | 2004 |

|

RU2255967C1 |

| Устройство для очистки нагретых отработанных газов | 2018 |

|

RU2685345C1 |

| ПЕННЫЙ МАССООБМЕННЫЙ АППАРАТ | 2005 |

|

RU2294790C1 |

| Утилизатор тепла отходящих газов | 1975 |

|

SU579532A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА И ОЧИСТКИ ДЫМОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2347147C2 |

Изобретение касается мокрой очистки газов и направлено на повышение эффективности очистки, утилизации тепла и снижение относительной влажности отходящих газов. Устройство содержит корпус 1, разделенный перегородками 2 и 3 на сообщающиеся камеры 4 и 5, частично заполненные жидкостью 6. Корпус 1 снабжен входным патрубком 8, выходным патрубком 9 и патрубками подвода холодной воды и слива шлама, барботажной тарелкой 12 и газораспределительной решеткой 13. На барботажной тарелке 12 размещен теплообменник 14, погруженный в зернистый материал 16. Камера 4 оснащена форсункой 17. Над газораспределительной решеткой 13 установлен конденсатор 20, а на выходе газа - подогреватель 21 газа. Теплообменник 14 соединен трубопроводом 25 с подогревателем, а трубопроводом 26 с конденсатором 20. Зернистый материал способствует регенерации теплообменной поверхности. Подогреватель 21 способствует подогреву газов на выходе, а пластины 22 и 23 служат каплеотделительными поверхностями. 3 ил.

Изобретение относится к области отделения дисперсных частиц от газов с использованием жидкости в качестве отделяющего агента и может найти применение в промышленности строительных материалов, химической металлургической и других отраслях народного хозяйства.

Целью изобретения является повышение эффективности пылеулавливания и утилизации тепла за счет снижения относительной влажности очищаемого газа на выходе из устройства.

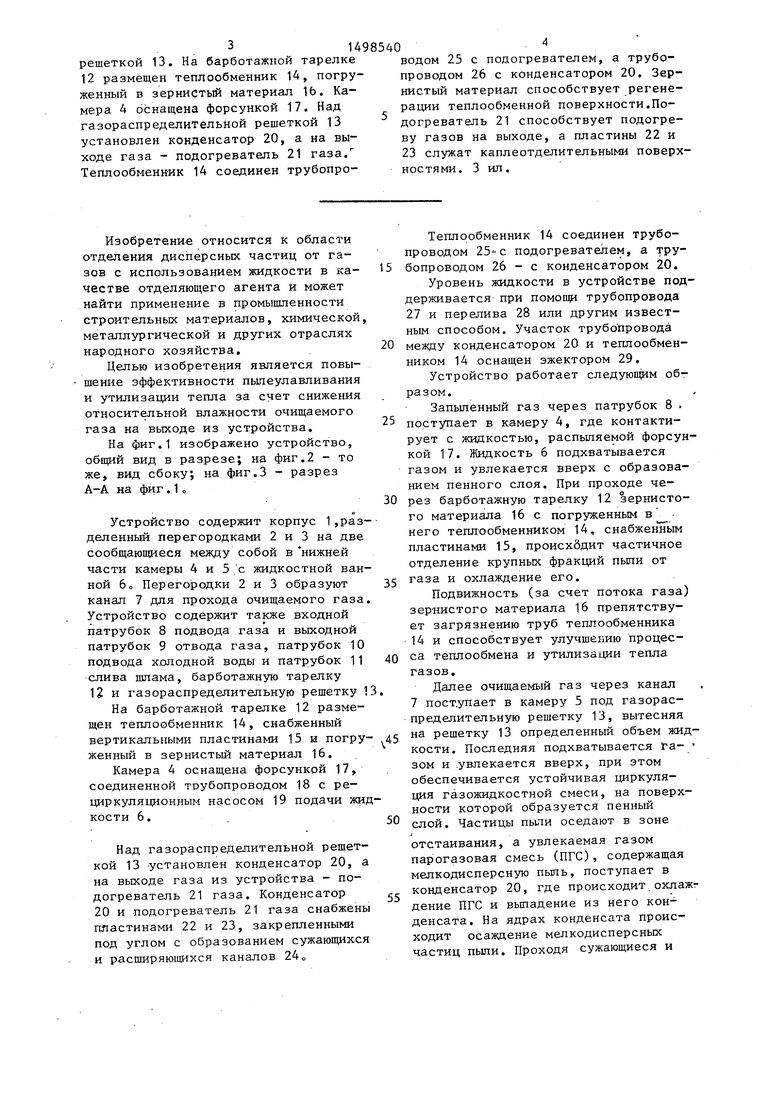

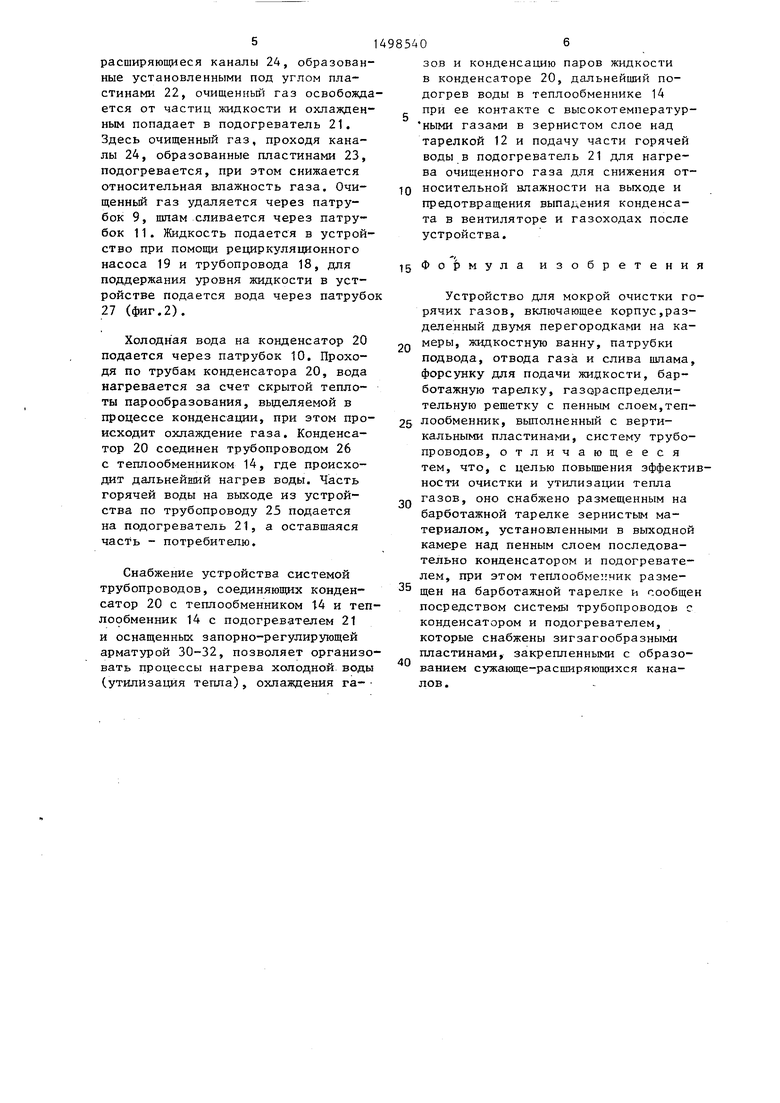

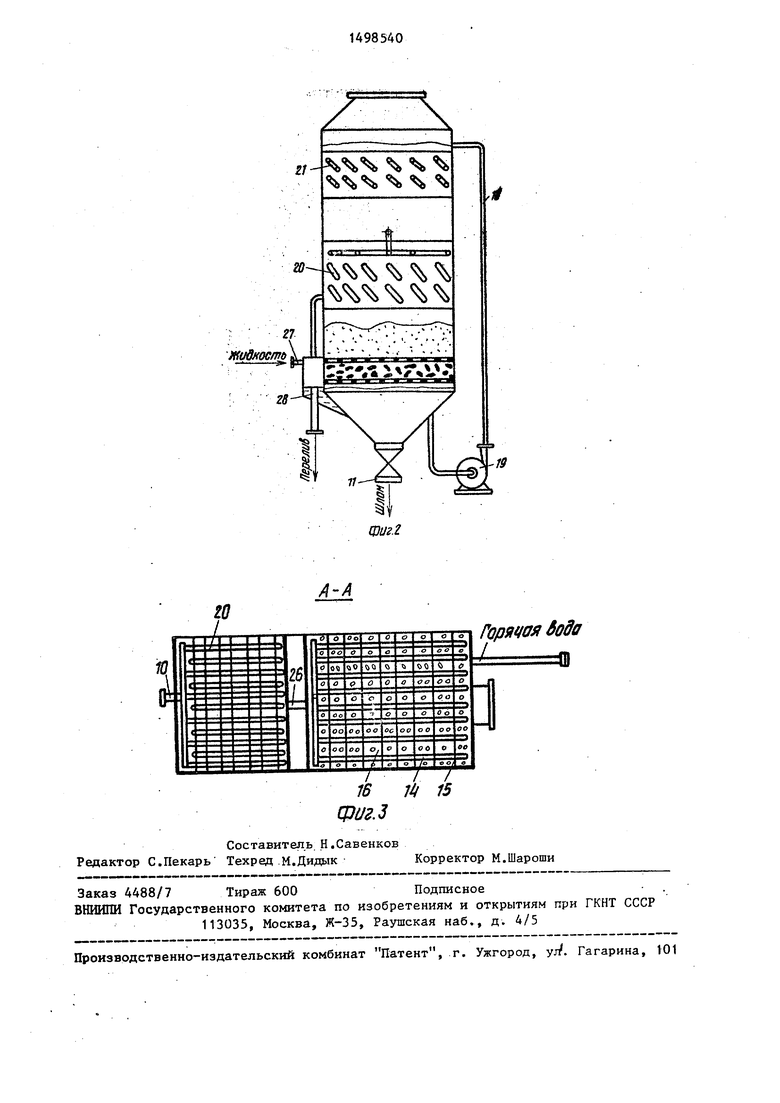

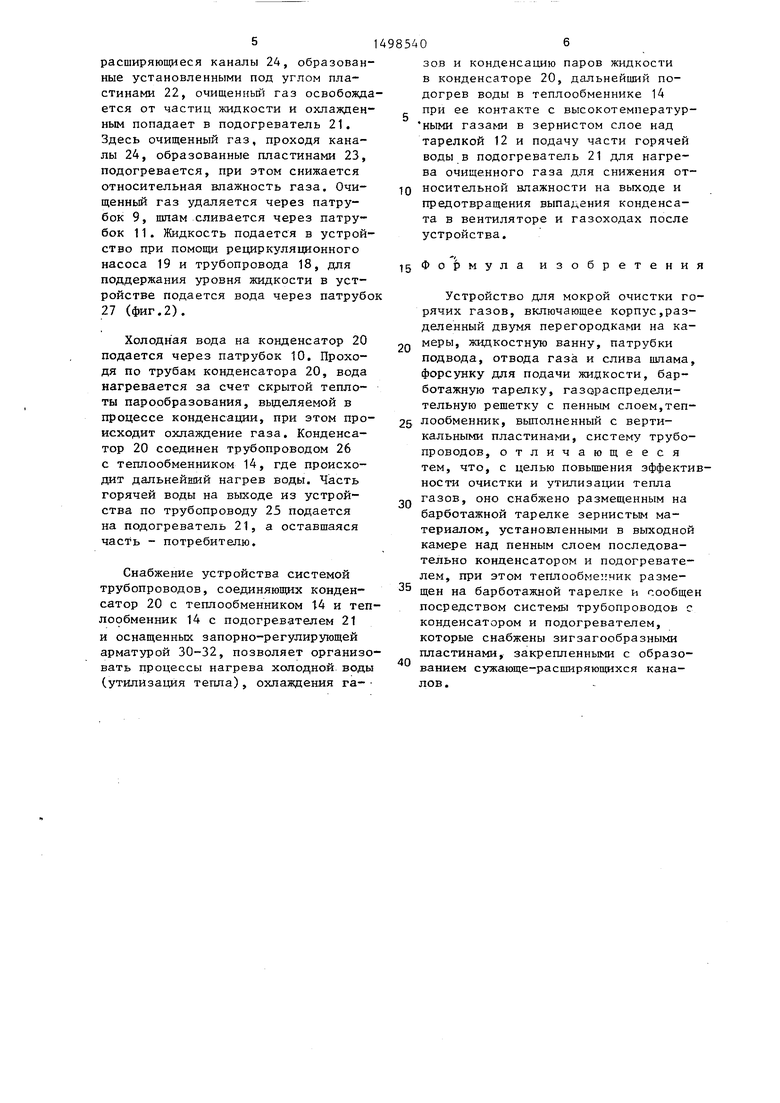

На фиг.1 изображено устройство, общий вид в разрезе; на фиг.2 - то же, вид сбоку; на фиг.З - разрез А-А на фиг.1 о

Устройство содержит корпус 1,разделенный перегородками 2 и 3 на две сообщающиеся между собой в нижней части камеры 4 и 5с жидкостной ванной 6 о Перегородки 2 и 3 образуют канал 7 для прохода очищаемого газа Устройство содержит также входной патрубок 8 подвода газа и выходной патрубок 9 отвода газа, патрубок 10 подвода Х.С1ЛОДНОЙ воды и патрубок 11 слива шлама, барботажную тарелку 12 и газораспределительную решетку 1

На барботажной тарелке 12 размещен теплообменник 14, снабженный вертикальными пластинами 15 и погруженный в зернистый материал 16.

Камера 4 оснащена форсункой 17, соединенной трубопроводом 18 с рециркуляционным на.сосом 19 подачи жидкости 6.

Над газораспределительной решеткой 13 установлен конденсатор 20, а на выходе газа из устройства - подогреватель 21 газа. Конденсатор 20 и подогреватель 21 газа снабжены пластинами 22 и 23, закрепленными под углом с образованием сужающихся и расширяющихся каналов 24„

0

5

0

5

0

5

0

5

Теплообменник 14 соединен трубопроводом подогревателем, а трубопроводом 26 - с конденсатором 20.

Уровень жидкости в устройстве поддерживается при помошр трубопровода 27 и перелива 28 или другим известным способом. Участок трубопровода между конденсатором 20 и теплообменником 14 оснащен эжектором 29.

Устройство работает следующим образом.

Запыленный газ через патрубок 8 . поступает в камеру 4, где контактирует с жидкостью, распыляемой форсункой 17. Жидкость 6 подхватывается газом и увлекается вверх с образованием пенного слоя. При проходе через барботажную тарелку 12 зернистого материала 16 с погруженным в него теплообменником 14, снабженным пластинами 15, происхбдит частичное отделение крупных фракций пыли от газа и охлаждение его.

Подвижность (за счет потока газа) зернистого материала 16 препятствует загрязнению труб теплообменника 14 и способствует улучшению процесса теплообмена и утилизации тепла газов,

Далее очищаемый газ через канал 7 поступает в камеру 5 под газораспределительную решетку 13, вытесняя на решетку 13 определенный объем жидкости. Последняя подхватывается Га- зом и .увлекается вверх, при этом обеспечивается устойчивая циркуляция газожидкостной смеси, на поверхности которой образуется пенный слой. Частицы пыли оседают в зоне

отстаивания, а увлекаемая газом парогазовая смесь (ПГС), содержащая мелкодисперсную пыль, поступает в конденсатор 20, где происходит охлажг дение ПГС и выпадение из него конденсата. На ядрах конденсата происходит осаждение мелкодисперсных частиц пыли. Проходя сужающиеся и

расширяющиеся каналы 24, образованные установленными под углом пластинами 22, очищенный газ освобождается от частиц жидкости и охлажденным попадает в подогреватель 21. Здесь очищенный газ, проходя каналы 24, образованные пластинами 23, подогревается, при этом снижается относительная влажность газа. Очищенный газ удаляется через патрубок 9, шлам сливается через патрубок 11. Жидкость подается в устройство при помощи рециркуляционного насоса 19 и трубопровода 18, для поддержания уровня жидкости в устройстве подается вода через патрубо 27 (фиг.2).

Холодн ая вода на конденсатор 20 подается через патрубок 10. Проходя по трубам конденсатора 20, вода нагревается за счет скрытой теплоты парообразования, вьщеляемой в процессе конденсации, при этом происходит охлаждение газа. Конденсатор 20 соединен трубопроводом 26 с теплообменником 14, где происходит дальнейший нагрев воды. Часть горячей воды на выходе из устройства по трубопроводу 25 подается на подогреватель 21, а оставшаяся часть - потребителю.

Снабжение устройства системой трубопроводов, соединяющих конденсатор 20 с теплообменником 14 и теплообменник 14 с подогревателем 21 и оснащенных запорно-регулирующей арматурой 30-32, позволяет организовать процессы нагрева холодной воды (утилизация тепла), охлаждения га-

зов и конденсацию паров жидкости в конденсаторе 20, дальнейший подогрев воды в теплообменнике 14 при ее контакте с высокотемператур- ными газами в зернистом слое над тарелкой 12 и подачу части горячей воды в подогреватель 21 для нагрева очищенного газа для снижения от- 0 носительной влажности на выходе и предотвращения выпадения конденсата в вентиляторе и газоходах после устройства.

5 Формула изобретения

Устройство для мокрой очистки горячих газов, включающее корпус,разделенный двумя перагородкаьш на камеры, жидкостную ванну, патрубки подвода, отвода газа и слива шлама, форсунку для подачи жидкости, бар- ботажную тарелку, газораспределительную решетку с пенным слоем,теп5 лообменник, вьшолненный с вертикальными пластинами, систему трубопроводов, отличающееся тем, что, с целью повьш ения эффективности очистки и утилизации тепла

Q газов, оно снабжено размещенным на барботажной тарелке зернистым материалом, установленными в выходной камере над пенным слоем последовательно конденсатором и подогревателем, при этом теплообменник разме щей на барботажной тарелке и сообщен посредством системы трубопроводов с конденсатором и подогревателем, которые снабжены зигзагообразными

пластинами, закрепленными с образо0

ванием сужающе-расширяющихся каналов .

/

чччч ччччл

..

| Устройство для очистки дымовых газов | 1978 |

|

SU719676A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для мокрой очистки горячих газов | 1981 |

|

SU971441A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-07—Публикация

1987-06-24—Подача