1

Изобретение относится к способам получения полиэ4нфов на основе ароматичвокнх дикарбоновых кислот и окиси этилена путем реакции в твердой фазе.

Известен способ получения полиэтилентерефталата путем взаимодействия эфира ароматической дикарбоновой кислоты с в расплаве с последующей поляконде сацией полученного предконденсата в твердой фазе l. Однако этот способтребует стадий предварительного получения и полготовки предполимера,

Ближайшим по технической сущности к изобрете1шю является известный способ получения полиэфиров путем поликонденсации ароматической дикарбоновсй кислоты о окис этилена, по которому при получении полиэфиров в начальной стадии протекает реакция дикарбоновой кислоты с диолом или окисью этилена, причем получающийся сложный эфир или смесь афиров и олигомеров подвергается затем процессу поликонденсации по меньшей мере в начале в жидкой фазе, а конечные стадии можно вести в твердой фазе 21.

Таким офаэом, до иастояшего врвчвьв полийо}шенсапия в твердой фазе требокалй предварит эльвой подготовки предпе лимера -1ьполнмедра)в соответствующей форме, ваттрр м р виде части, а это, в свою очерепь,треб7 т осунествлекия стадий промежуточного 07 верждення и измельчения форпол гк4ера, я также специапьного оборудоввния дпя этого,

йель изобретения - упрощение гтропесга получения полиэфиров и .исключение;ствякй 11ромежуточного отверждения и йзмельч .ниЛфорпопимера. Посгавпевкая цвпьяостигя&ТСЯ тем, что процесс осуществляют в твердой фазе. При этом в качестве ароматрнческой дикарбоновой квслотм в процессе используют каслоту с температурой плавлени выше 300 С, а окись этилена вводят в процесс в парообразном состоянии,

В соответствии с изобретением пропесс получения полиэфиров осуществляют путем взаимодействия ароматической он- карбоновой кислоты в твердом состоянии с окисью этилена в парообразном состоянии, при этом условия реакции контролируют таким образом, чтобы во время реакции большая часть реакшюнной массы представляла собой твердую фазу. Предвочтительно, чтобы ароматическая дикарбомовая кислота была в взмельчев ной форме и сохран$шась в зтой форме а течение всей рвакшш. Однако способ по изобретению включает и тот случай, когда нвэначвтелышя часть конде1ювруемой фваы 1федотвышет собой жидкость при условии что масса хонденс1фуемой фазы сохраняет измельченную форму на протяжении всей реакшш. Этот жидкий компонент 1редставляет собой промежуточный сложный с ннэкой точкой плавления, или олигомерный 94«p ,или незначительное количество пкиси эти лена, поглощенное или сконденсвррваввое на твердых частицах. Аналогично в виде жидкости могут присутствовать в минимальном количестве каталитические доб ки при условии, что масса конденсируемой фазы сохраняет измельченную форму. Реакцию лучше вести в условиях кипа. щегоспой, чтобы облегчить контакт между частицами ароматической дшшрбоновой кислоты и партш окис иэтилена, а также для того, чтобы свести до минимума сцепление частиц между собой в результате спекания. Преимуществе поликондвнсадии в твердой фазе хорошо известны. Преимущество предлагаемого процесса заключается в сле дукнием. Так как в твердой фазе происходят реакции зтерифвкаиии и полшсонденс Ц1Ш до образования высокомолекулярного полиэфира, процесс может осуществляться без промежуточного отверждения реакциони ного расплава с последующим измельчение до частиц требуемого размера. Ароматические дикарбоновые кислоты, применяемые по предлагаемому способу, должны иметь температуры плавления выше текшературы реакции, предпочтительно, по меньшей мере на 100 С выше температуры реакции. Особенно-подходящими явл ароматические дикарбоновые кислоты с температурой плавления выше ЗОО С, такие как т ефгалевая, нафтапин-2,6- ди карбоновая, нафталин-2,7-дикарбоновая, 1,2-дифеноксиэтан- 7, п -дикарбоновая, 1,4- дифеноксибутан- п,«-дикарбоновая, дифенил--4,4 -дикарбоновая, дифенилсульфон 4,4 -дикарбоновая, дибензил-4,4-дикарбоновгш, стильбе1ь-4,4 дшсарбоновая ки поты, а также 1,2-ди- П - арбоксибензоил окснэтан I и 1,6-ди-гг-карбоксибензамидо гексан. В реакциош{ой массе могут присутство воть бопее чем одна кислота из таких аро магических дикарбоновых кислот с высоко температурой плавления при соблюдении некоторых ограничений, изложенных ниже. Могут присутствовать также небольшие количества низкоплавких дккарббновых квслот, включая такие алифатические кислоты, как адипшювая, однако количество таких кислот не должно превышать 1О%, Полиэфир, полученный по этому способу, должен плавиться при температуре выше конечной температу}:я 1 полимервэашга, п почтительно при температура выше 2OQ С. Отличительная особевиость предлагаемого способа заключается в том, что реакция дикарбоновой КИСЛО1Ы с окисью атил на и поликонденсадия тфоеюходят одновр менно внутри слоа тшс, что полимер я ароматическая кислота присутствуют на пцрмежуточной стадии процесса пр« небольшом количестве низкоплавкнх олигомервых соединений. Это хфотиворечит вэвестным спосо бам получения полиэфиров, по которым высО кая концентрапия низкоплавких олигомерш(Х соединений достигается на промежуточной стадии, в фактически вся свободная аром тическая дшсарбоновая кислота потребляет ся перед в0,Хчёао9ек1 полиЫеров. В случае примейе))1{я в качестве реагента окиси этилена ш Ггч {Онк ;Лрв;Сутствие ооновного соединения в fia4EitSTBC катализатора .для реакции этерификаяиИг СойШетствуюшие органические соединения включают органические основания, такие как третичные ами вы, третичные , четвертичные гидро oiUfCH аммония и четвертичные гидроокиси фосфония. Можно применять полимерные и неполимерные основания. В случае, когда применяют легколетучее неполимерное основание, ово постепенно удаляется из рзеаковонного слоя путем испарения. Дополнительное количество nerKQ eTy4eJPO основания можно ввести в слой viteijapftH eirei ,в поток газа перед подан й. гаЬв Ь. сярй. Лерколетучее основание нет ео6ходя1мосги в твердую часть; перед началом реакции - его можно подавать, например в поток :га. Процесс поликондецсации может &1ть каталитическим при применении Известных катализаторов поликонденсации, например соединений сурьмы, германия, опова или .титана. При .осуществлении способа необходимо получить I такой штериальный баланс между реакция.ш этерификации и полшсонденсации, чтобы концентрация низкоплавких олигомарных соединений была небольшой. Темперу. тура, при которой можно получить такой баланс, зависит от структуры полимера, объема подачи пара и концентрации катали затора, обычно она находится в пределах 16О ч2140 С. При осуществлении конечной стадии полимеризашш процесса температ;у ра на этой стадии может быть выше 240 С если точка плавления конечного продукта достаточно высокая. Кроме того, процесс можно осуществлять, повышая температуру реакдив по мере увеличения степени; ковверсвн в полимер, при этом температура на последних стадия} может превышать 24О С.Способ можно осушествлеть периодически вли не1ф рьюно. Полученвые полиэфи1х 1 пригодны {шя оро иэводства волокон, пленок и отливок. Иэо етение иллюстрируется хфвведевны .ын ниже примерами, в готорых компоненты указаны в весовых частях. П р и м е р 1. 1ОО ч. терефтапевой кткпогы в виде частш раамерамя, которые прохошгг через сито с сутерствем ЗО мк и задерживаются на сите с отв14)стием ЗОО суспенд1фук т а растворе 1 ч, трвфенилфоо фвва а сухом хлороформу мббеяпяаот 0,2 ч. твтравзопропвлтитаяата в xnopoфqpм исп PSOOT 1ФИ не{ферывнрм першешкванви. Тве1 дый остаток сушат при 6О С в савленив 15 мм рт.ст. Затем .загружак т в тфв а1фитвлъао нагретый реактор кипяиэго слоя Рвакто сф тавляет собой в тикальШа1Й цвлндвдЕф с из сппавлеыарго стек ла у pcBOBai9 ft ВвсЦ tojyt газа находится род оюзроЛ из cnnaBneBltoiNb стекла, а п бойв1к« врегорЬдка - .; для тсяч, что бы предотвратить увюствфаых..частив из peaKTqiM. для тв1 моЛ4фЫг расположенвый над опорой вз сплавленного стекла, позволяет измерять температуру в квшоаем снов. iPeaKTqp помешают в цвливдрическую печь. Через реактсф атмосферном давле.нив пропускают нагретый азот со скс ростыо 7,5 ч. в мвнуту Of) тех п(ф,по11а темпера-тура слоя не достигнет 210 С, Затш смесь горячего азота (3,7 5 .ч, в минуту) в ок&св атвлена ( в минуту) щюпускаю г через 4 час,1фн этом T9t4n&pvf; y . Наконец слой .bCTfi iooi; оял«Ькддгьса до TeMnepatyisj,; 1ф1овуская :в31Е «;,продукт получа11эт пос|1е91Шдтэлы1&й е«9Ф1 Ц(Шей горячим xлopoфop м омглощвьа. раствором карбоната ,во2%с й« холодной 2 н. соляной квслотдй .в ВОДРЙ затем продукт сушат. Остаток (4у2 ч) представляет собой полиэтвлентерефталат с т.пл. 244 С и характеристической в {экостью 0,33 Пример2.К терефталевой кислоте с частицами размером по приемру (ЗОЗОО мк) добавляют раствор 1,5 ч. полиамида из N, N -бис-З-аминопропилпиперазина и адипиновой кислоты (отношение вязкостей 1,7) в 100 Ч. воды. Смесь тщательно перк ешнвают, я затем сушат при 6О С и давлдШ1и 15 мм рт.ст. (О,2 ч.) тетраизопропилтитаната в 10 ч. хлороформа,тщ тельно: перш,1Ш111шак1Т и хлороформ испаршот. Твердый остаток сушат при 60 С и давл&ши 15 мм рт.ст« Затем происходит реакция с окисью этилена как описано в прим е 1, по в течение -8 ч. при 210 С, а не в течение 4 ч. Продукт обрабатывают, как в 1. Остаток (76 ч. представ.ляет собой полиэтилентерефталат. П р и м е р 3. К 10О ч. терефталевой Кислоты с частипами размером по примеру 1 добавл5пот раствор 1 ч. гидроокиси гилрс«си8тилтриметипаммонна в 100 ч. мета нола. Смесь тщательно перемешивают, а siiтем сушат при 60 С и давлении 15 мы рт.ст. добавляют твтранэопропилтитанат (О,2 v в хлороформе (юс ч.), все тщательно перемешивают и выпаривают хлороформ. Твердый остаток сушат прк 60 С и давлении 15 мм рт.ст. Затем происходит реакпия с окисью этилена, как это опистю в примере 1. Продукт реакции обрабатывают так же, как в примере 1. Остаток (18 ч) представляет собой полиэтилентерефталат. П р и м в р 4. 100 ч.терефталевой кислоты с частицами размером 15О мк смешивают с 1 ч, трифешшфосфина в 0,2 ч, тетраиаопропилтртаната, как описано в примере 1. Решшию ведут так же, как описано в примере 1, за исключением того, что температуру реакции поддерживают при 228 С, а (жись этилена, разбавленную азотом, щх пускают в течение 5 ч. После о аботкв щюдукта реакции по примеру 1 получают 51ч. полизтилентерефталата в виде порошка. Пор(хиок возвршпают в реактор кипящего слоя и ншфевают прн 228 С в течение 2ч. в азоте (7,5 ч. в минуту) перед ох лаждением его азотом. Порошковый продукт расплавляют, и щ лучают через фильеру с одним отверстием непрерывный филам ент, который можно легко вытягивать на гсфячей спице. .Прим ер 5. 1ОО ч. терефталевой КИСЛО1Ы с частицами размером |2-15О мк смешивают с 1 ч. трифенилфосфина, как описано в примере 1, но не добавляют тетраизопропилтитанатД Далее процесс осуще ствляют по примеру 1, но при температуре реакции 2О6 С. Получают 52 ч. порошка полиэтнлентерефталата. Прим ер 6. 65 ч. порошка терефт левой кислоты с частицак1и среднего разм&ра 27 мк смешивают с 0,65 ч. трифенил- фосфи1 а и 0,13 ч. тетраизопроггилтитаната. Смесь загружают в реактор кипящего слоя и нагревают до 200 С в токе азота (,5 ч/мин). Поток азота заменяют потоком реакционного газа, состояшим из 5,63 ч/мин азота и 2,95 ч/мин окиси этилена. После 10 ч работы получают 58 ч. полиатилентврвфталата о характеристической вязкостью 0,30 (l%-Hbift раствор в о -хлорфеноле при 25 с). В реакционной смеси присутствуJOT также карбоновые кислоты. После 11ч работы вся терефгалэвая кислота пр8враш 1ется в полимер. При дальнейшем пропуск ннв реакционного газа получают полимер с характв| истической вязкостью 0,44 после 15 ч работы и 0,49 после 20 ч. В резуль тате дополнительной полимеризашпл порбШка в течение 10 ч в атмосфере одного азота получают полимер с характеристической вяз костью О,57. Полимеры yaanmcfr из реактора и выпрядают яз расплава. Пряжу вытяги вают при соотношении 3;1, причем ttarsmyтая пряжа имеет удельную прочность 1,92 /децитекс и растяжимость ЗО%. Пример. ЗО ч,порошка терефталевой кислоты со средним размером частиц 27 МП смешивают с 0,017 ч. тонконзмельчешюй товхокисн сурьмы. ЭТУ смесь нагревают до 200 С в реакторе кипящего слоя в токе аэота (7,5 ч/мин). Далее заменяют смесью реакционного газа,. состоящей на 5 VMKH азота и 2,95 окиси этилена. В по ток реакционного газа вводят каждую минуту 0,ОО2 ч, орифвиилфосфина в 0,62 ч. азота. После 5 ч работы 2,4 ч. полиэтилентерефталата присутствуют в твердой измельченной реакционной смеси, после 10 ч (работы 50% терефталевой кислоты превращается в полиэтилентерефталат, а че рез 15 ч вся тер )фталевая кислота превращается а полимер с характешстнческой BsisKOCTibZO 0,42 и т.пл. 258 С. Примеры 6 н 7 показывают посте пешсую кояверсюо терефталевой кислоты в полиэтилентерефталат. П р и м е р 8. 65 ч. 1,2-ди- (4-.кар боксифаноксн)-отана смешивают с 0,65 ч. трифеш1лфосфина и 0,13 ч. тетраизопропилтитаната. Смешанную кислоту нагревают при 210 С в потоке разбавленной окиси этилена в течение 2 О ч, как описано в при мере 1. Вся кислота превращается в поро шок полимер. Образец из порошка прессукгг при 270 С до полу1ения прозрачной пленки. XapaKTepHCTH4gcKaH вязкость полимера 0,72, т.пп. 241 С. Другой образец подвергают гфядению из расплава при 300 н вытягивают до пол тения прочной упругой пряжи. П р и м е р 9. 65 ч. нафталин-2,6-ди карбоновой кислоты смеш1тают с 0,65 ч. трифе}тлфосфина и 0,13 ч. тетраизопропилTHtaHaTB. Смесь нагревак т до 2ОО С в по токе разбавленной окиси этилена 25 ч, как это описано в примере i- Вся кислота пр&-. вращается в полимер в виде порошка, из которого получаю - пленки н волокна. Полимер имеет относительную вескость 1,622 и т.пл 247 С. Пример 10. 65 ч. дифенил-4,4 -яикарбоковой кислоты смешивают с 0,65 ч. трифенилфосфина и 0,13 ч. тетраиэопропилтитаната1 Смесь нагревают до 210 С в потоке раабавлекной окиси этилена в течение 20 ч, как описано в примере 1. Полимер в количестве 15 ч, выделяют из непрореаги ровавшей кислоты путем акстракции кислоты разбеленным карбонатом натрия. П р и м 8 р 11. 65 ч. сульфонил-,4 -. -яибекзойной кислоты смешивают с 0,65 ч. фифекилфосфина и 0|1д ч. тетравзорропил титвната. Смерь нагревают до 20Q С в по. токе разбавленной окиси этилена в течение 2О ч, как описано в примере 1. Полимер в количестве 42 ч. отделяют от иепрораагировавшей кислоты путем экстрахпии кислоты разбавленным карбонатом натрия. Полученный потл1 ер имеет,т.пл. 305 С. Прим ер 2. ЗО ч. порошкообразной терефталевой кисяоГы со сгредним размероь частиц 27 мк смешввакхг с 0,017 ч. тонкоизмельченной трехокиек сурьмы. Смесь на гревзют до 240 С в реакторе с.псевдоожИжением в струе азота (7,5 ч/мин). Затем азот заменяют смесью реакцнонноспособйых газов, состоящих из 5ч/мнн азота и окиси этилена. Одновременно в струю пазов смесь трнфенилфосфкна (0,О077 ч/мин) с азотом (0,62 ч/мин). Через 10 ч в реакционной смеси присутствует 20,9 ч. полиэтилентерефталата с 0,8 ч. олигомерного продукта. По истечении 15,4 протекания реакдии вся тарефталевая кислота преобразуется в полиэтилантере- фталат с т.пг.. 251 С и характеристической вязкостью О,53,. П р и м е р 13. 10О ч. порошкообразной 1,2-дифенокснэтан п,г1-дикарбоновой кислоты смешивают с порошкообразной Трехокисью сурьмы в такой пропорции, чтобы в смеси содержалось 82О ч/мии по весу qypb мы. Смесь нагревают до 160 С в токе азо« та. Затем азот эаменякхг смесью реакцион ных газов (7,5 ч/мин), состоящей из окиси этилена, реабавленной азотом, таким образом, чтобы парциальной давление окиси этилена составляло О, 7 гтм. В поток реак«ионных газов HenpopueHj подают 0,003 ч. тужфенилфосфииа. Через 5 ч, реакционный продукт содержит 10,0 ч. олнгомеров, эк9

страгируемых хлороформом, и 6,3 ч,спож; кого полиэфира. Сгг/стя Ю ч протекания реакции в реакционной смеси присутствует 27,6 ч. олигомеров и 32,2 ч, сложного полиэфира. Через ч присутствует SSjS ч сложного полиэфира, а через 20 ч вся кар боновая кислота преобразуется в сложный полиэфир. Полученный полиэфир имеет харак;,-. теристическую вязкость 0,30 .пл.

Полученный сложный полиэфир (в виде твердых частиц) нагревают до 204 С в р&акторе с псевдоожижением в токе азота в течение 17 ч. Полиэфир имеет характеристическую вязкость 0,43 и т.пл. .

В каждом из приведенных выше примаров выход продукта близок к 100% в расчете на ароматическую кислоту,

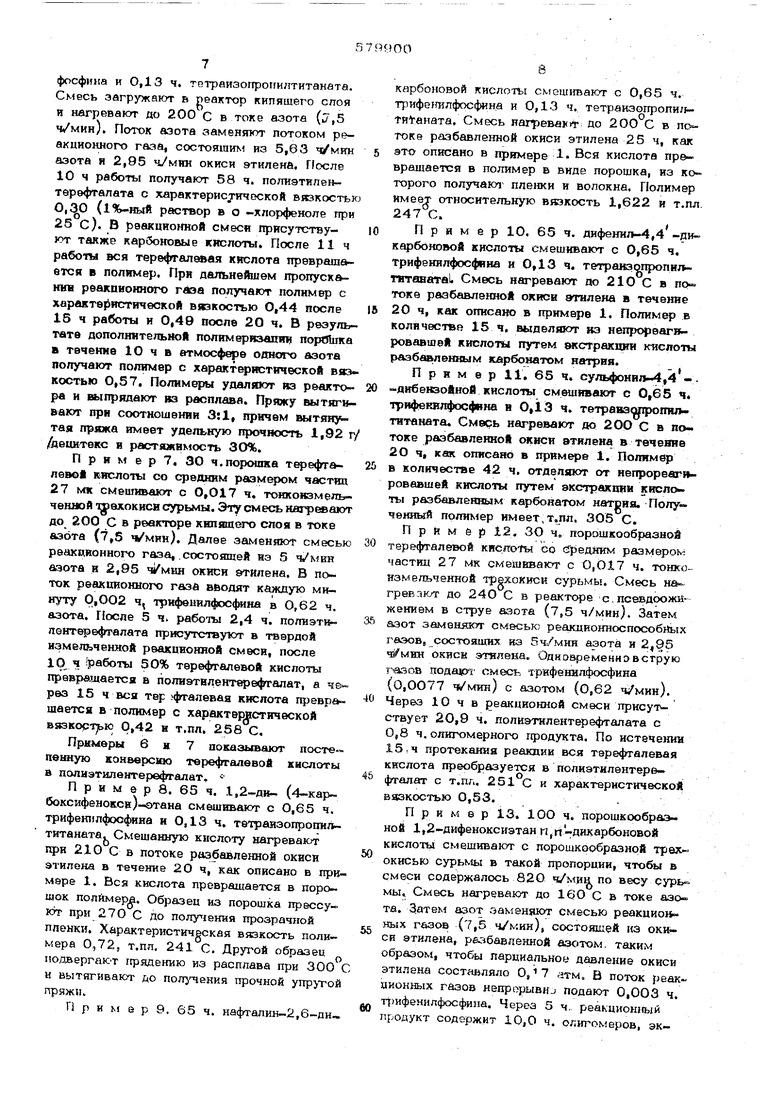

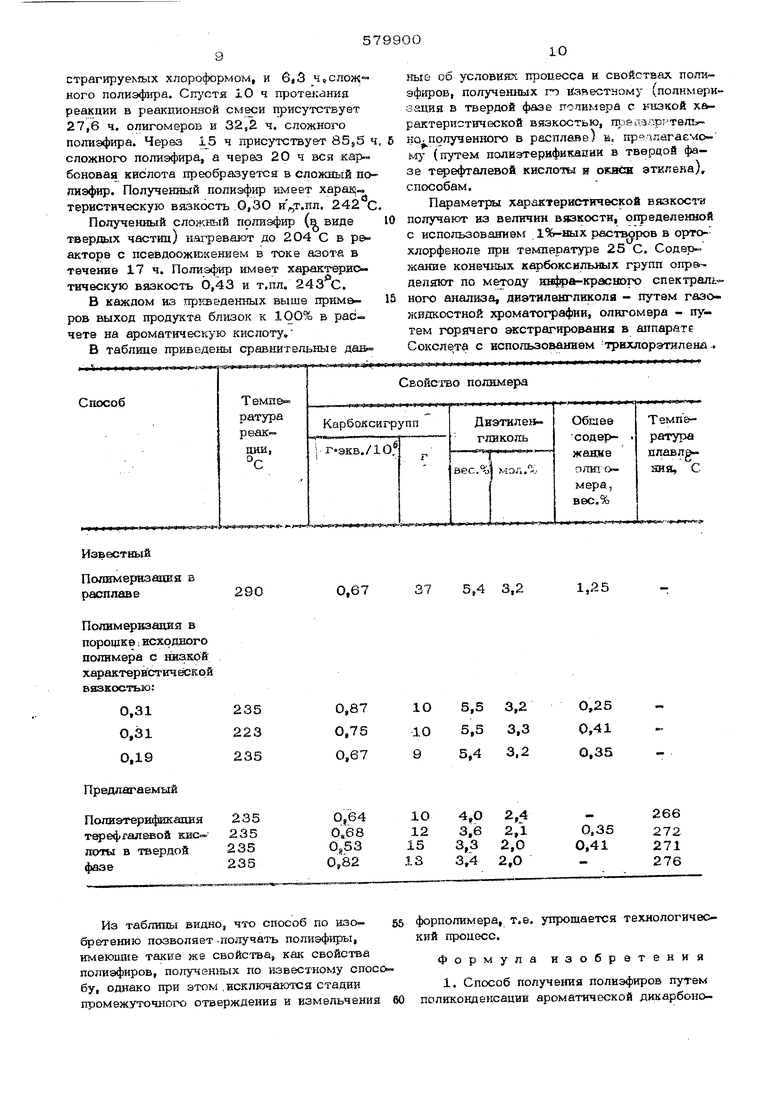

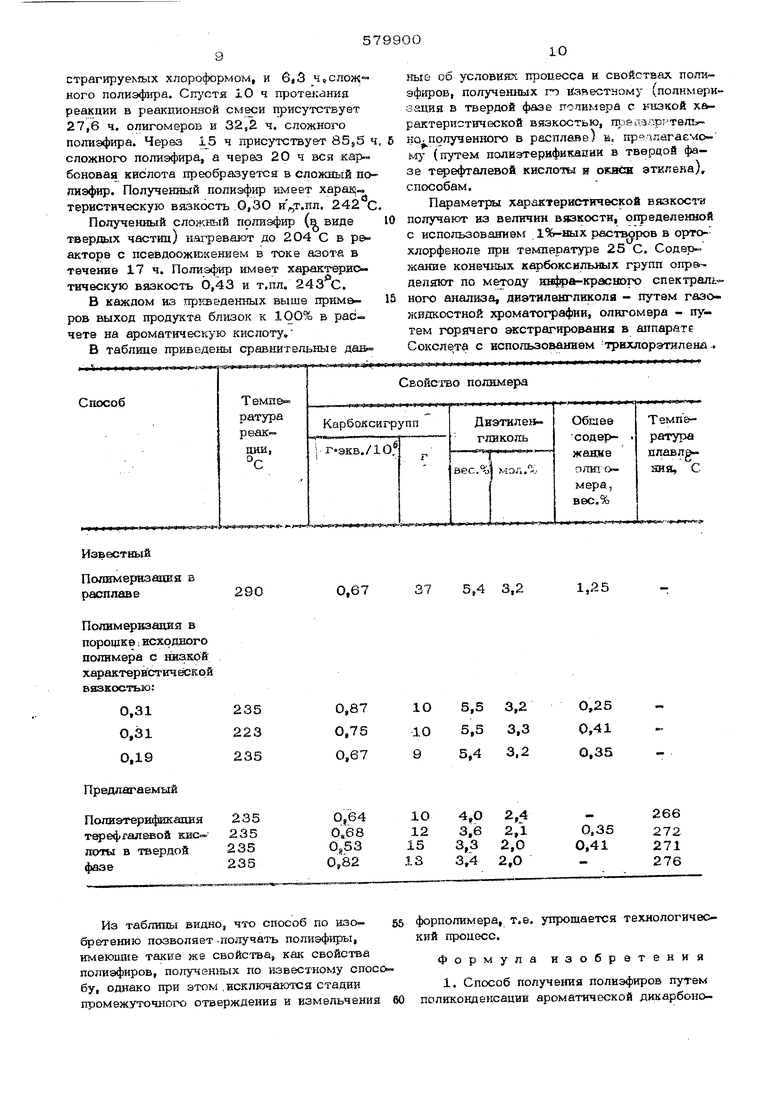

В таблице приведены сравнительные даэ

Способ

10

кые об условиях процесса и свойствах полиэфиров, получешш1Х m йзйестному (попимери.з.ацня в твердой фазе полимера с низкой характеристической вязкостью, .арртельHQ. полученного в расплаве) н, предлагаемо- (путем полиэтерификасии в твердой фазе т ефталевой кислоты я оквйв этилена)., способам.

Параметры характеристической вязкосч-н получают нз величин вязкости, определенной с использованием 1%-вых растворов в ортохлорфеноле при температуре 25 С. Содер-. жание конечных карбоксильных групп опр деляют по методу иифра-красного спектрального анализа, диэтилвнглнк;оля - путем газожидкостной хроматографии, олигомера - путем горячего акстрагирования в аппарате Сокслета с вспользованнем трнхлоратнлвна .

290 й

235

0,87 223 О,75 235

0,67 Иа таблицы видно, что способ по изо- 65 бретению позволяет -получать полиэфиры, имеющие такие же свойства, как свойства полиэфиров, получеш5ых по известному способу, однако при этом ,нсключаются стадии промежуточного отверждения и измельчения ft

0,67

37

5,4 3,2

1,25

5,5 3,2

0,25

5,5 3,3 0,41 5,4 3.2 0,35 форполимера, т.е. упрощается технологический процесс. Формула изобретения 1. Способ получения полиэфиров путем поликонденсацив ароматической дикарбоновой кислоты с окисью этилена, отличающийся тем, что, с пелью упрошения процесса получения полиэфиров, исключекия стадии промежуточного отверждения и измельчения форполимера, процесс осуществляют в твердой фазе.

Источники информации, принятые во внимание при экспертизе:

№

Авторы

Даты

1977-11-05—Публикация

1973-07-20—Подача