Предлагаемое изобретение представляет собой попытку дальнейшего развития автоматизации станков токарного и шлифовального типа, а именно разрешение задачи автоматизации станков для точной и прецизионной обработки деталей, имеющих форму чел вращения.

При автоматизации указанных станков возникают значительные трудности, которые не могут быть разрешены с цомощыо предложенных ранее принципов.

Так, например, в автомате Вихмапа, применяемом для обработки деталей, имеющих форму тел вращения, на точность обработки, помимо точности заданного контура и инерции движущихся частей, влияют деформация супорта и прочие факторы, делающие невозможной обработку с точностью до микрона.

Для осуществления возможности автоматической обработки деталей именно с такой точностью, автор предлагает устройство, основанное на непрерывном точном и не зависящем от колебаний любых параметров измерении диаметра обрабатываемой детали во время ее обработки на станке.

В предлагаемом устройстве используются уже известные и применяемые в других станках с автоматическим управлением приспособления, как-то: фотоэлементы, служащие для измерения размеров обрабатываемого изделия, мерительные ножи и т. п.

С конструктивной стороны суЩ ность изобретения заключается в том, что для освещения фотоэлемента используются два световых луча, состоящие из сдвинутых по фазе световых импульсов и пропущенные один-через постоянный зазор, а другой-через меняющийся зазор между неподвижным мерительным ножом и изделием, с целью воздействия на механизм станка соответственно сдвигу фазы между полученным после усиления фототока результативны тОком и током заданной фазы.

Измерительное приспособление а предлагаемом устройстве не снашивается, так как во время измерения измерительный наконечник с измеряемой деталью не соприкасается и отстоит от края детали на расстоянии: порядка 30-40 микрон.

Устройство, описанное в данном авторском свидетельстве, предназначается для измерения размеров деталей, обработка которых не сопровождается применением охлаждающей жидкости.

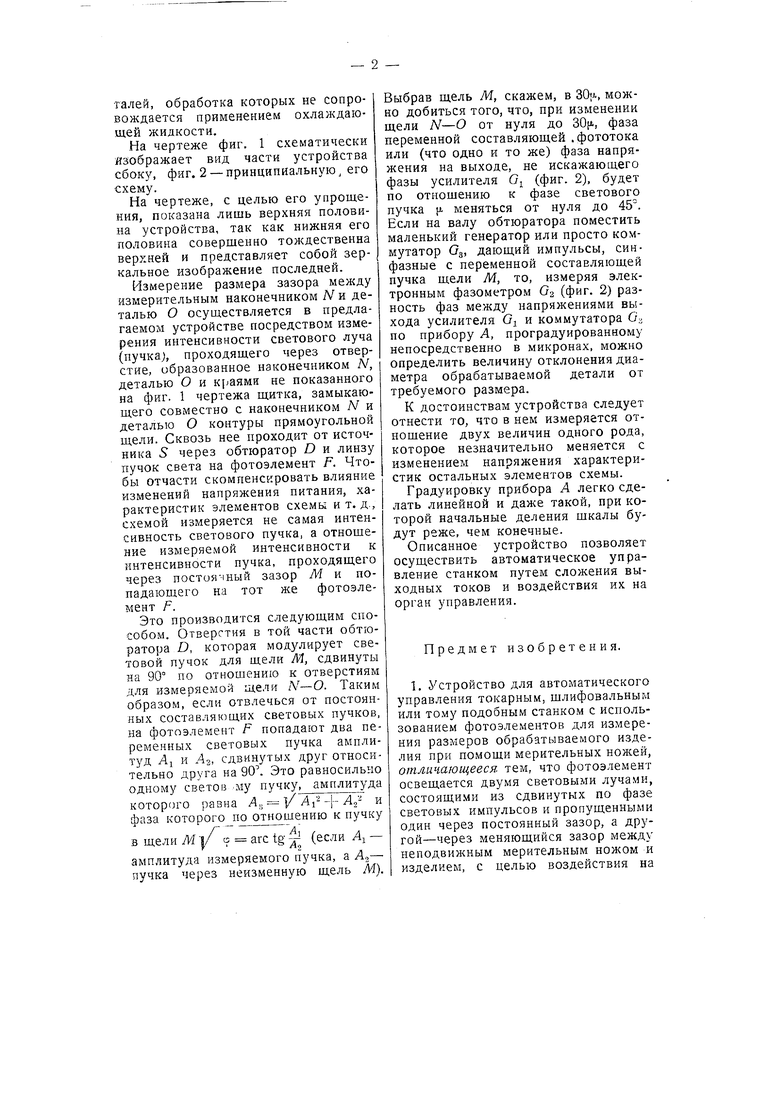

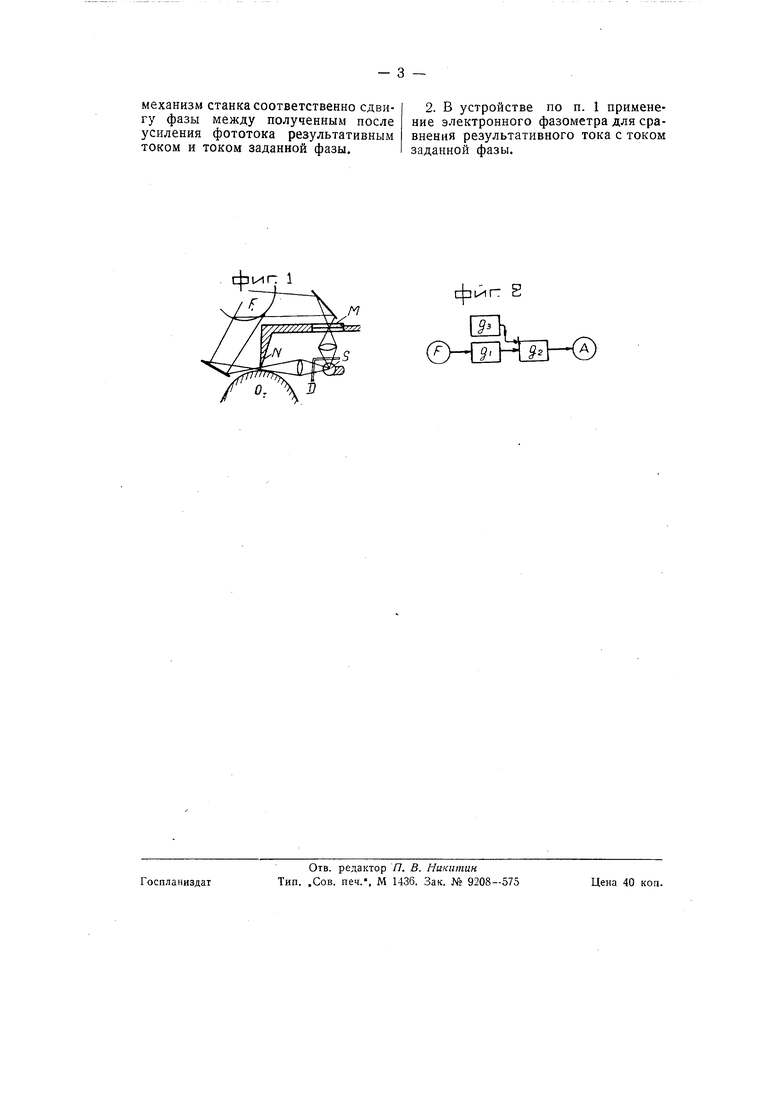

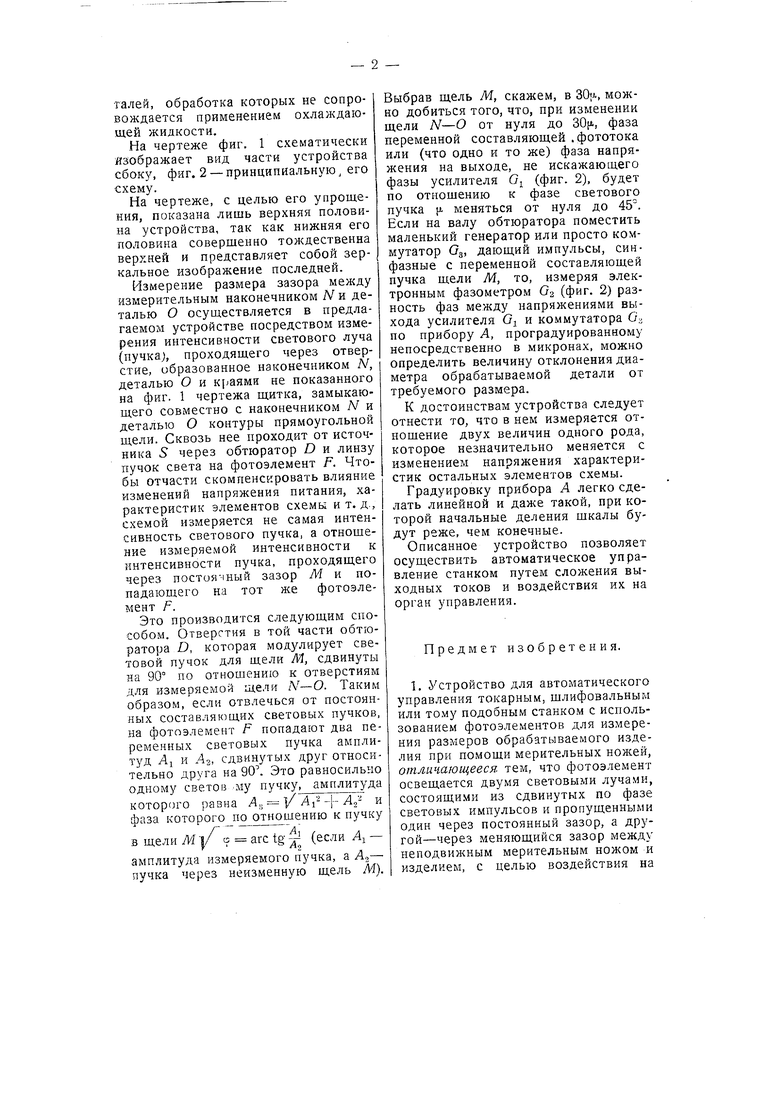

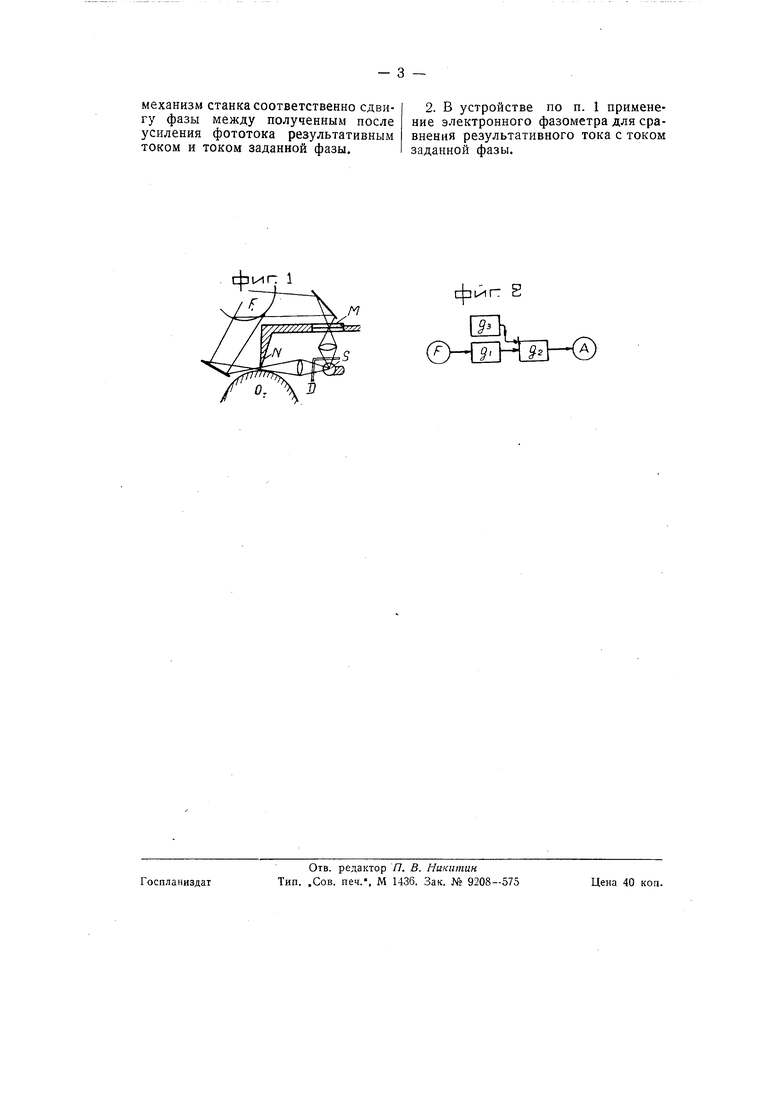

На чертеже фиг. 1 схематически изображает вид части устройства сбоку, фиг. 2 - принципиальную, его схему.

На чертеже, с целью его упрощения, показана лишь верхняя половина устройства, так как нижняя его половина совершенно тождественна верхней и представляет собой зеркальное изображение последней.

Измерение размера зазора между измерительным наконечником N и деталью О осуществляется в предлагаемом устройстве посредством измерения интенсивности светового луча (пучка), проходящего через отверстие, образованное наконечником N, деталью О и краями не показанного на фиг. 1 чертежа щитка, замыкающего совместно с наконечником N и деталью О контуры прямоугольной щели. Сквозь нее проходит от источника 5 через обтюратор D и линзу пучок света на фотоэлемент F. Чтобы отчасти скомпенсировать влияние изменений напряжения питания, характеристик элементов схемы и т. д., схемой измеряется не самая интенсивность светового пучка, а отнощение измеряемой интенсивности к интенсивности пучка, проходящего через постоячный зазор М и попадающего на тот же фотоэлемент F.

Это производится следующим способом. Отверстия в той части обтюратора D, которая модулирует световой пучок для щели М, сдвинуты на 90° по отношению к отверстиям для измеряемой щели Л--О. Таким образом, если отвлечься от постоянных составляющих световых пучков, на фотоэлемент F попадают два переменных световых пучка амплитуд AI и AZ, сдвинутых друг относительно друга на 90 Это равносильно одному светов му пучку, амплитуда

KOTOptjro равна Л;. ,- и фаза которого по отношению к пучку

в щели уИ I/ с arc tg (если Aj -

амплитуда измеряемого пучка, а пучка через неизменную щель М).

Выбрав щель М, скажем, в 30|j., можно добиться того, что, при изменении щели N-О от нуля до 30р., фаза переменной составляющей .фототока или (что одно и то же) фаза напряжения на выходе, не искажающего фазы усилителя Gj (фиг. 2), будет по отнощению к фазе светового пучка fj. меняться от нуля до 45. Если на валу обтюратора поместить маленький генератор или просто коммутатор Gg, дающий импульсы, синфазные с переменной составляющей пучка щели М, то, измеряя электронным фазометром Оз (фиг. 2) разность фаз между напряжениями выхода усилителя GI и коммутатора Ga по прибору А, проградуированному непосредственно в микронах, можно определить величину отклонения диаметра обрабатываемой детали от требуемого размера.

К достоинствам устройства следует отнести то, что в нем измеряется отнощение двух величин одного рода, которое незначительно меняется с изменением напряжения характеристик остальных элементов схемы.

Градуировку прибора А легко сделать линейной и даже такой, при которой начальные деления щкалы будут реже, чем конечные.

Описанное устройство позволяет осуществить автоматическое управление станком путем сложения выходных токов и воздействия их на орган управления.

Предмет изобретения.

1. Устройство для автоматического управления токарным, щлифовальным или тому подобным станком с использованием фотоэлементов для измерения размеров обрабатываемого изделия при помощи мерительных ножей, отличающееся тем, что фотоэлемент освещается двумя световыми лучами, состоящими из сдвинутых по фазе световых импульсов и пропущенными один через постоянный зазор, а другой-через меняющийся зазор между неподвижным мерительным ножом и изделием, с целью воздействия на

механизм станка соответственно сдвигу фазы между полученным после усиления фототока результативным током и током заданной фазы.

2. В устройстве по п. 1 применение электронного фазометра для сравнения результативного тока с током заданной фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля диаметра поршневых колец | 1938 |

|

SU62211A1 |

| Устройство для автоматического управления станком | 1938 |

|

SU58309A1 |

| Устройство для автоматического управления станком | 1940 |

|

SU63176A2 |

| Автоматический станок для обработки тел вращения | 1938 |

|

SU61685A1 |

| Импульсный интегратор | 1949 |

|

SU87381A1 |

| Устройство для автоматического контроля и сортировки однотипных изделий | 1939 |

|

SU70685A1 |

| Устройство для автоматического управления станком | 1938 |

|

SU58311A1 |

| Стенд для исследования переходных процессов в системах автоматического регулирования | 1947 |

|

SU87332A1 |

| Устройство для контроля и автоматической сортировки однотипных изделий | 1941 |

|

SU68576A1 |

| Способ определения толщины и показателя; преломления тонких пленок | 1951 |

|

SU104005A1 |

сЬмп 2

Авторы

Даты

1940-01-01—Публикация

1938-10-28—Подача