Известно, что введейие титана в со- i став металлокерамических твердых I сплавов сильно повышает их режущую , способность.I

Однако до сего времени производство титановых твердых сплавов не I обеспечивает выпуск стандартного ка- чества сплавов в достаточно ко.чичесгве из-за несовершенства техно.югии. , В настоящее время технологическая i схе.ма производства титановых твердых сплавов состоит в следующе.м. Путем прокаливания с.меси двуокиси титана с .-|амповой сажей при температуре около 1900 получают неполный карбид титана. Измельченный порошок .этого карбида титана смешивают в щаровой мельнице с порошками отдельно полученных карбида вольфра ма и кобальта, смесь прессуют и опекают при температуре около 1500°.

Основные затруднения в этой технологии связаны с операциями образования карбида титана и окончательного спека)ния сплава, спрессованного из

порош KOIB.

В результате прокаливания смеси двуокиси титана с ламповой сажей получаются продукты непостоянного состава, содержащие большей частью

от 14 до связанного углерода(вместо 20}с соответствующих формуле карбида титана TiC). По современным представлениях недостаток углерода в этих продуктах объясняется тем, что в них, помимо титана и углерода, остался еще связанный с титаном кислород, не полностью вытесненнтлй в процессе прока.швания смеси двуокиси титана с ламповой саже11, и связанный азот, поглощенный во время карбид ообразоваиия.

Исследования автора и других работников производства сплавов (см. журнал «Редкие металлы, 1935 г., NO 4 и др.) показали, что доба-вка вольфрама (с соответствующим количеством сажи) в процессе карбидообразоваНИя способствует повышению содержания углерода, а следователь;1о снижению содержания кислорода, связанных с титаном (с одновременным образованием твердого раствора двух карбидов), и при те.мпературах, значительно более низких (1400-1600), чем применяемые сейчас в производстве для получения неполного карбида титана (1800-2000), удается достигнуть, в нрисутствии вольфрама, содержания углерода, связанного с титаном, близкого к теОретическому.

ПОСКОЛЬКУ эти исследования производились как раз в области температур, гари которых осуществляется фоцесс спекания титано-вольфрамовых сплавО|В, ТО естественно заключить, что, если в омесь перед спека нием 1В1ведее малоуглеродистый карбйд титана, т. е. содержащий значительное KOjffl4iecTBo кислорода, то под влияий4iA вольфрама будет 1прои€ходить дальиейщее насыщение карбида титана углеродом, KOTOtpoie должно сопровождао-ься вытеснением кислорода в форме окиси углерода. Кроме того, поздггейшими исслбдоваа-шями установ.ае.но, что кисларод может выделяться и в результате перекристаллизации карбида титана через расплавленный цемаитирующий металл.

Простой подсчет показывает, что из 1 с машоуглеродистого карбида титана, при увеличении соде|ржаеия углерода в нем всего на 1%, вытеснится окиси углерода около 110 см- (при 1500). Очевидно, что если большое

газовыделение оудет происходить во время Спекания, то оно будет препятствовать нормальному формированию компактно-со сплава. Это явление бы ло подтверждано рядом исследовали Центральной лабораторией завода твердых оплаеоВ и работам:и автора с сотрудниками на примере образования так «азьсваемой «пористой сердпевинь в титановых твердых сплавах.

Другим фактором, затрудняюшп. образова-ние компактноГо тела во с1пе1ка ния титанового твердого сплава, с,1,ужит то обстоятельство, ITO карбид титана менее активно взаимодействуем с коба.льтом, чем карбид вольфрама, и 1юэ1юм В1БеДе1ние карбида титана в состав сплава замедляет процесс спекания. Специальное исследование, проведен нОе автором и его сотрудника.мн, показало, что заметное влияние на скорость процесса спекания титановых твердых сплавов оказывает зерписгость исходного порошка карбида титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлокерамических твердых сплавов | 1944 |

|

SU65067A1 |

| Способ изготовления твердых металло-керамических сплавов с комплексной карбидной составляющей | 1936 |

|

SU56245A1 |

| Способ изготовления металлокерамических твердых сплавов | 1934 |

|

SU43157A1 |

| Способ получения сложной карбидной составляющей для производства твердых сплавов | 1934 |

|

SU39396A1 |

| Способ получения твердого сплава | 1935 |

|

SU49243A1 |

| Способ изготовления твердых металлокерамических сплавов | 1934 |

|

SU51577A1 |

| Способ получения мелкозернистого порошкообразного вольфрама | 1946 |

|

SU70291A1 |

| Способ получения абразивного материала | 1948 |

|

SU74337A1 |

| Твердый сплав с уменьшенным содержанием карбида вольфрама для изготовления режущего инструмента и способ его получения | 2023 |

|

RU2802601C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

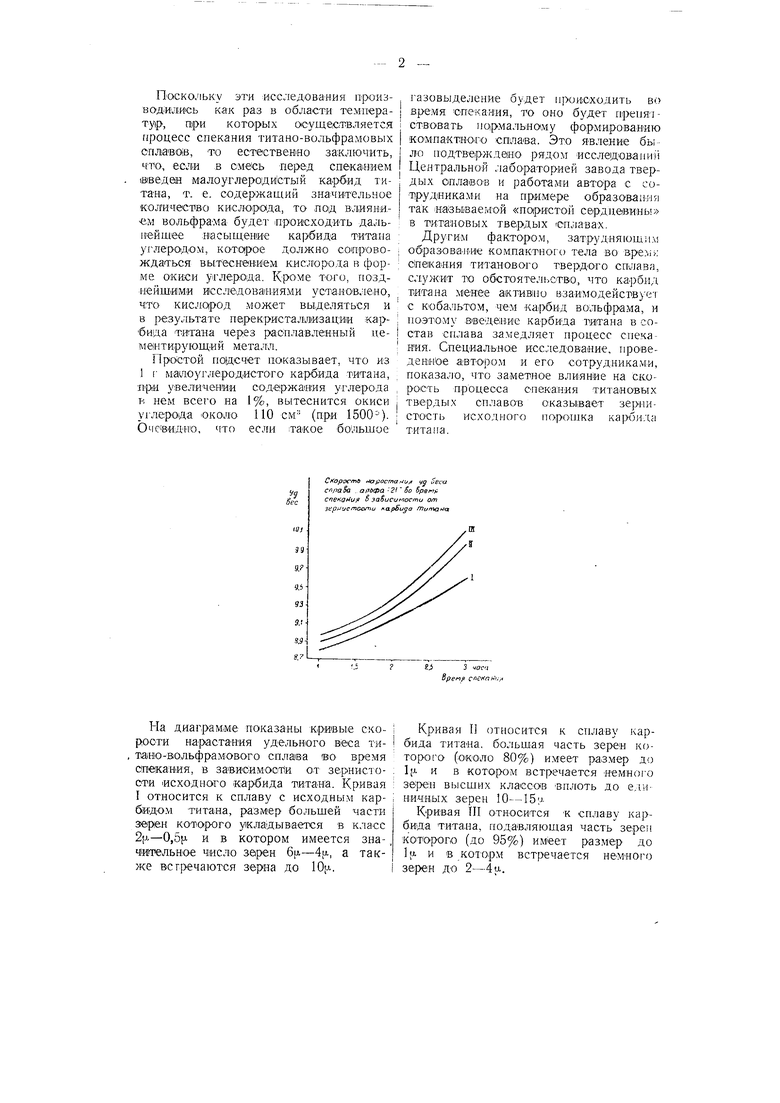

Скорости tJapocmo Ufi д cn/ia§a . арьфа -21 Во Bpsf cneKQt u i ё 3aSuctjf oCfnu от lepi ucrrjccmu ллрби а /77w/«awa

На диаграм,ме показаны кривые скорости на-растания удельного веса т-итйню-вольс|)рамового спла1ва во время апе кан«я, в зависимости от зернистости исходного карбида титана. Кривая I относится к сплаву с исходным карбидом титана, размер большей части 31©рен которого укладывается в класс 2;j.-0,5р. и в котором имеется значит ельное число зерен бр.-4и., а также встречаются зерна до 10;..

Кривая II относится к сплаву карбида титана, большая часть зерен которого (около 80%) имеет размер до 1р и в котором встречается немного зерен высших классов вплоть до единичных зерен 10-15j.

Кривая III относится к сплаву карбида тита.на, подавляющая часть зерен которого (до 95%) имеет размер до lu. и в которм встречается немного зерен до 2-4 и.

Из диасрам.мы видно, что чем меньше зернистость исходного порошка «арбвда титана, тем быстрее идет процесс спекания сплава. В той же работе были получены данные а том. что из мелкозернистого карбида титана получаются более прочные, более твердые и более вязкие сплавы и с более высокими режу1цим.и свойствами.

Из вы (неизложенного вытекают два условия, соблюдение которых необхо.%HNro для по,1учения вьюококачественin ix титановых твердых сндавов;

Д,1я осуществления гих ус.ювий |гредлагается;

. Применять для карбонизации титана «газовую сажу вместо принятой в производстве «ламповой. Газовая сажа значительно более активна и более дисперсна, что позволит более рав- ; номерно и диспе.рсно расиределить ее среди частиц двуокиси титаиа. В ре- , зультате получается бо.;гее мелкозернистый карбид титана.

Мелкозернистость зерен титанового сложного карбида достигается путем прокаливания двуокиси титана в присутствии избытка газовой сажи {этот избыток задержит рост зерен карбида i титана с последуюшим поглощением этого избытка добавлением соответствующего количества вольфрама или мол1ибдена и вторичным прокаливанием | смеси с частичным образованием слож- i ног о карбида при 1400-1800 -) и;ш | путем прокаливания смеси двуокиси титана с газо-вой сажей в присутствии окиси или металлического порошка вольфрама или молибдена (с образова- i нием сложного карбида) при понижен- i ной температуре (1400-1800), по сравнению с принятой тел ерь для по.чучения карбида титана, что становится возможным, как выше указана.

именно б.гагодаря добавке вольфрама или молибдена.

При этом, при Смешении . двуокиси титана с газовой сажей и окисью или металлическим порошком (вольфрама или молибдена) должны быть прц.няты меры для наиболее тшате льного иерсмешивания частиц смешиваемых компонентов, что .чучгле всего дости|аетсн мс-крым размолом в Гдрисутствии со-ответствующей жидкости, смачивающей данные порошки с последуюпшм пысушиванием и просевом смеси.

Количество вольфрама или молибдена, добавляемого к титану, ограничивается количест вом. которое необходимо для обеспечения не менее 7% углерода, связанного с титаном.

Это количество устанавливается опытным путем, в зависимости от свойств (диспероности) двуокиси титана и сажи, но молибдена не быть меньше Ь% или вольфрама 109с по отношению к карбиду титана и не больше мономолекулярного отношения, т. е. мол. отношение VC : TiC или Мо..С : TiC не должно превосходить : 1.

Кроме того, в состав смеси перед прессовкой вводится .свободны мелкозернистый порошОк карбида вольфрама, полученный путем прокаливания вольфрама с сажей при температуре не выше 14(10 .

Колнчество этого мелкозернистого карбида вольфрама до.1Ж:Н( быть не ме«ьи1е половины того количества карбида вольфрама (или эквнва.тентного -ему количес11ва карбида молибдена), которое связанО с карбидом титана в с.южный карбид.

В этой части данное предложение отличается от прежних предложеиц по изготовленикт твердых тнтановольфрамовых сплавов из сложных карбидов, путем предварительного сое.динения всего количества вольфрама со всем количеством титана в общий сложный карбид (тве1рдый раствор).

Для обеспечения быстрого и полного снекания сплава необходимо, чтобы в спрессованной смеси перед спеканием находилось достаточное количество свободного мелкозернистого карбида вольфрама, который активно взаимодействует с кобальтом, вызывая перекристаллизацию и уплотнение сплава. Кроме того, известно из практики произво.Лства карбидо-вольфрамозых твердых сплавов, что перегрев вольфра.ма, при его карбонизации выше 1500°, заметно ухудшает качество . сплава. Сплав становится крупнозернистым и с пониженными режущими свойствами.

Оба порошка: мелкозернистый сложный титано-вольфрамовый (или тита- но-молибденовый) карбид и мелкозернистый вольфрамовый карбид смешиваются с порошком кобальта, смесь : прессуется и спекается.j

Весовые соотношен1ия этиХ трех порошков берутся такими, чтобы общий состав сплава находился в пределах: i (в зависимости от требующегося со- ; отношения твердости, вязкости и т. п.) ;

кобальта - от 5 до 20%,

титана - от 40 до 5%,

вольфрама - от 83 ДО 28%,

углерод - остальное.

Часть вольфрама, но не больше по- : ловины, может быть замшена эквива- .тентным количеством молибдена при

образовании сложного карбида (как выше описано). Кобальт весь или частично может быть заменен никелем.

Предмет изобретения.

Авторы

Даты

1941-01-01—Публикация

1939-02-03—Подача