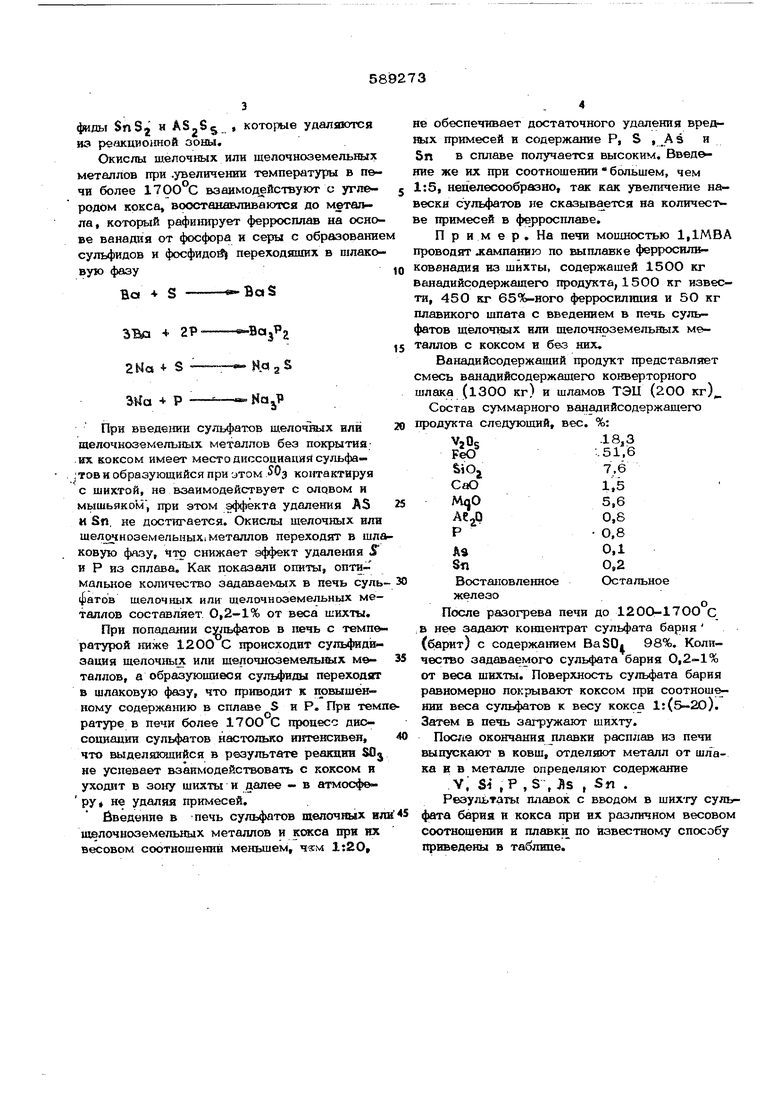

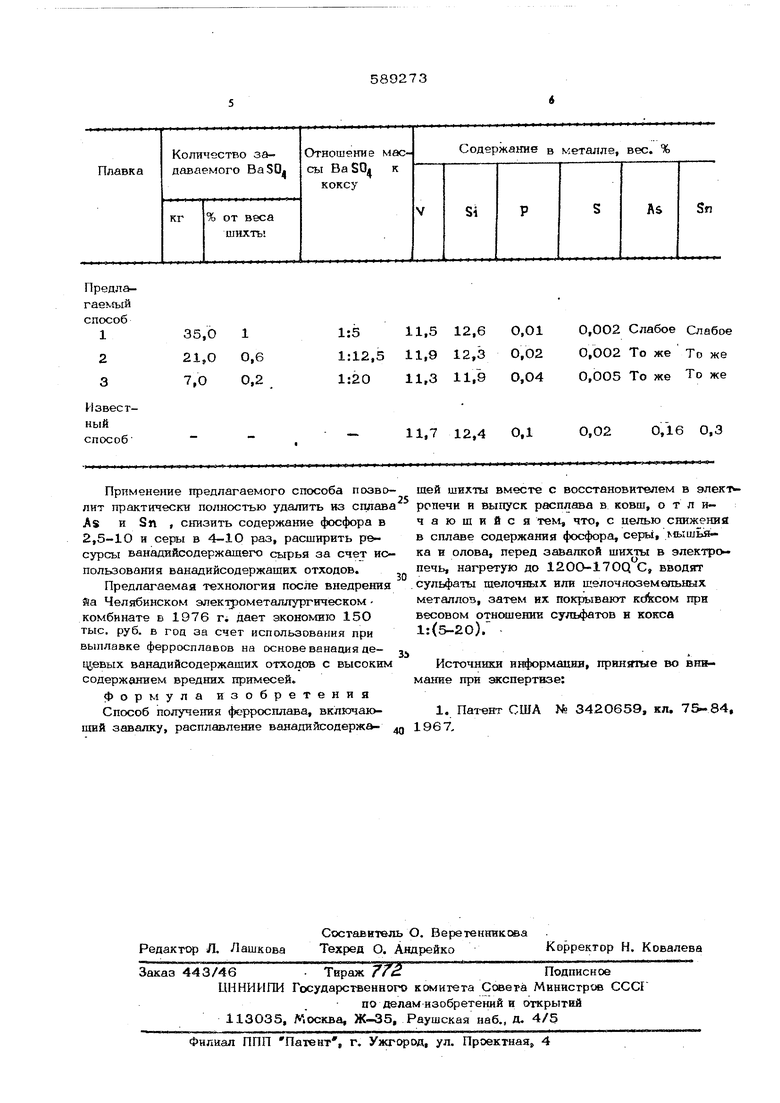

Изобрет«т1е отностлгся к черной металлургии, конкретнее к производству ферросплавов, в частности ванаднйсодержащих снлавов. Известен способ получения сплавов на основе ванадия, с повышенным содержанпем кремния, включающий проплавление ванадий- содержапхего сырья вместе с кремнеземом и восстановителем 11. Недостатком способа 5шляется повышенпое содержание в сплаве вредных прямесйй: Р, S , As , Зп , переходящих в сплав КЗ шихтовых материалов. Цель изобретения - снижение в сплаве содер жания вредных примесей. Это достигается путем ввода перед завалкой шихты в дуговую печь, нагретую до 120О-1700 С, сульфатов щелочных или щелочноземельных металлов.и последухяпим равномерным покрытием нх коксом при ношении веса сульфатов к весу кокса 1:(). В дуговой электропечи авз , состояиГей из ванадийсодержащих про- дуктов, загрязненных Р, S «S JSn, например, зольных остатков ТЭЦ отработанных ванацийсодержащйХ; катализаторов, ванадийсодержащих конверторных шлаков и восстановителя - ферросилнцня, проводягг выплавку ферросплава. Сульфаты щелочных нли щелочноземельных металлов ( ,BaS04 и др) вводят в печь, нагретою до 12ОО-17ОО°С. В печн происходит диссоциация сульфатов BaSO 4- SO, Nci.,SO NQjO-i-SOjОбразуюпщйся газ SQj поднимается в верхние горизонты в взаимодействует с yrjreродом кокса, которым в печи покрывают сульфаты S0,j4.3t-«-3CO-VS Пары серы поднимаясь в слой заваленной сверху кокса шихты, взаимодействуют с восстановленными по реакциям « 5СО или . . SnOg S{ Sn + SiOj оловом и к ышьяком, Ьбразуя летутае суль фиды SnSj и , которые удаляются иэ peaKUHOifflofl зоны. Окислы щелочных или щелочноаемельяых металлов при .увеличении температуры в печи более 1700°С взаимодействуют с углеродом кокса восстанавливаются до металла, который рафи1шрует ферросплав на основе ванадия от фосфора и серы с образование сульфидов и фосфидой переходяшшх в шлако вую фазу Во S ЗВа + 2P---«-BojPj 2Ыа S Ma + Р При введении сульфатов шелоч1&1Х или щелочноземельных металлов без покрытия.их коксом имеет место диссоциаций сульфа- jTOB и образующийся при этом SOy контактируя с шихтой, не взаимодействует с оловом и мышьяком, при этом эффекта удаления AS И Sn, не достигается. Окислы щелочных или шел ноаемельных металлов переходят в шла ковую фазу, Что снижает эффект удаления S и Р из сплава. Как показали опиты, оптимальное количество задаваемых в печь суль фатов щелочных или щелочноземельных металлов составляет 0,2-1% от веса шихты. При попада1гаи сульфатов в печь с температурой ниже 1200 С происходит сульфид1азация шелочнь1Х или шелочноземелыолх металлов, а образуюишеся сульфиды переходят в шлаковую фазу, что приводит к швышенному содержанию в сплаве S и Р. При темп ратуре в печи более 1700 С процесс диссоциации сульфатов настолько интенсивен, что выделяющийся в результате реакдии SOj не успевает взаимодействовать с коксом и уходит в зону шихты и далее - в атмосферу не удаляя примесей, бведение в печь сульфатов щелочных ил щелочноземельных металлов и кокса при нх весовом соотношений меньшем, l:2Ot не обеспечивает достаточного удаления вредгамх примесей и содержание Р, S , ,As и 5п в сплаве получается высоким, Введ&ние же их при соотношении большем, чем 1:5, нецелесообразно, так как увеличение навески сульфатов не сказывается на количестве примесей в ферросплаве, П Р и м е Р , На печи мощностью 1,1МВА проводят лсампанию по выплавке ферросиликованадия из шихты, содержащей 1500 кг Ванадийсодержащего продукта, 15 ОО кг извести, 450 кг ферросилиция и 50 кг плавикого шпата с введением в печь сульфатов щелочных или щелочноземельных металлов с коксом и без них, Ванадийсодержаший продукт представляет смесь ванадийсодержащего конверторного шлака (130О кг) и шламов ТЭЦ (200 кг) Состав суммарного ванадийсодержащего продукта следующий, вес, %: 7,6 1.5 5,6 0,8 0,8 0,1 0,2 Востановленное Остальное После разогрева печи до 1200-170О С ,в нее задают концентрат сульфата бария (барит) с содержанием BaSOi 98%, Количество задаваемого сульфата бария 0,2-1% от веса шихты. Поверхность сульфата бария равномерно покрывают коксом при соотношении веса сульфатов к весу кокса 1:(5-20), Затем в печь загружают шихту, После окончания плавки расплав из печи выпускают в ковш, отделяют металл от шлака и в металле определяют содержание V, Si ,Р ,S , Jis , Sn , Результаты плавок с вводом в шихту сульфата бария и кокса при их различном весовом соотношении и плавки по известному способу приведены в таблице. Применение предлагаемого спскюба позво лит практически полностью удалить из сплав As и Sn , снизить содержание фосфора в 2,5-10 и серы в 4-10 раз, расширить ресурсы ванадийсодержащего сырья за счет использования ванадийсодержащнх отходов. Предлагаемая технология после внедрения йа Челябинском электрометаллургическом комбинате Б 1976 г дает экономию 150 тыс. руб. в год за счет использования при выплавке феррсюплавов на основе ванадия ванадийсодержаших отходов с высоким содержанием вредних примесей. Формула изобретения Способ получения ферросплава, включающий завалку, расплавление ванадийсодержашей шихты вместе с восстановителем в элект рспечи и выпуск расплава в ковш, отличающийся тем, что, с целью снижения в сплаве содержания фосфора, серы, 1ышьяка н олова, перед завалкой шихты в электропечь, нагретую до 120O-170Q С, вводят сульфаты щелочных или щелочноземельных металлов, затем их покрывают KdkcoM при весовом отнмиеннк сульфатов н кокса 1:(5-20). Источники информации, прннйпле во вниание при етсспертвзе: 1, Патент США № 3420659, кп. 75-84, 967,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ И ЛИГАТУР | 2007 |

|

RU2368689C2 |

| Способ выплавки стали | 1980 |

|

SU954431A1 |

| СПОСОБ ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ | 1997 |

|

RU2118395C1 |

| Шихта для выплавки ванадиевого ферросплава | 1978 |

|

SU765384A1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА | 2009 |

|

RU2409681C1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1089144A1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| Шихта для получения легирующего расплава | 1983 |

|

SU1113417A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| Сплав для выплавки ферросплавов | 1982 |

|

SU1081229A1 |

Авторы

Даты

1978-01-25—Публикация

1976-09-01—Подача