СО 4:

«

Изобретение относится к черной металлургии и может быть использовано при получении легирующих расплавов, применяемых при производстве высоколегированных сталей.

Известна шихта для выплавки черны металлов Л, включающая окисленные железорудные материалы, углеродсод ержащие материалы, шлакообразующие материалы, раскислякнцие и легирующие добавки и имеющая следующее соотнощение компонентов, мас.%:

Окисленные

железорудные

материалы

с содержанием

ванадия до

0,3% и (или) фосфора до 1% 60-85

Углеродсодержащие материалы 14-30

Шлакообраагующие

материалы 0,5-15

Легирующие

и раскисляющие

добавки0,5-5,0

Однако эта шихта не применима для производства стили с низким содержанием фосфора, а невысокое содержание ванадия в железорудных материалах и большое их количество приводит к образованию увеличенного шлакового слоя, что, в свою очередь снижает эффективность извлечения легирующих компонентов.

Известна шихта для выплавки стали и сплавов , включакяцая окисленную металлическую стружку, известь, плавиковый шпат и алюминиевую стружку при следующем соотношении компонентов, мас.%:

Алюминиевая струж3-15ка (порошок) 2-10

Известь

Плавиковый

2-15

шпат

Окисленная

металлическая

стружкаОстальное

При использовании известной шихты в дуговой печи алюминиевая стружка (порошок), имеющая высокую реакционную способность, взаимодействуе с кислородом воздуха, просасываемог через печь, следовательно, эффективность ее использования низкая. Кроме того, использование алюминиевой стружки (порошка) удорожает процесс

17I

выплавки. Известная шихта не содержит ванадия и не мож«т быть использована для вьтлавки ванадийсодержащих сталей.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является шихта для получения рафинирующего и ле- . гирующего расплава З, включающая

ванадийсодержащий шлак, металл-восстановитель, плавиковый шпат, угле-, родсодержащий материал и известь при следующем соотношении компонентов, мас.%:

Ванадийсодер35-65жащий шлак Металл-вос3-11становитель Углеродсодержащий материал

1,0-11,0 Плавиковый

0,5-5,0 шпат Известь Остальное Однако в состав данной шихты вхоеит до 78% шлакообразующих материал это приводит к тому, что переход легирующих элементов из ванадийсодежащего шлака в расплав, который должен образоваться, затруднен и извлечение ванадия окажется низким. Кроме того, использование такого большого количества ванадийсодержащего шлака, в котором содержится и большое количество марганца, приводит к тому, что легирукяций расплав буде обогащен марганцем, что затрудняет его использование при выплавке высоколегированных сталей, таких как быстрорежущая и инструментальная, содержание марганца в которых ограничено. К тому же, шихта предполагает применение металла-восстановителя (например, ферросилиция или алюминия), а это удорожает процесс выплавки.

Цель изобретения - удешевление процесса получения легирующего расплава, повышение усвоения легирующих элементов при использовании легирующего расплава для вьтлавки стали и применение этого расплава при выплавке высоколегированных сталей с ограниченным содержанием марганца

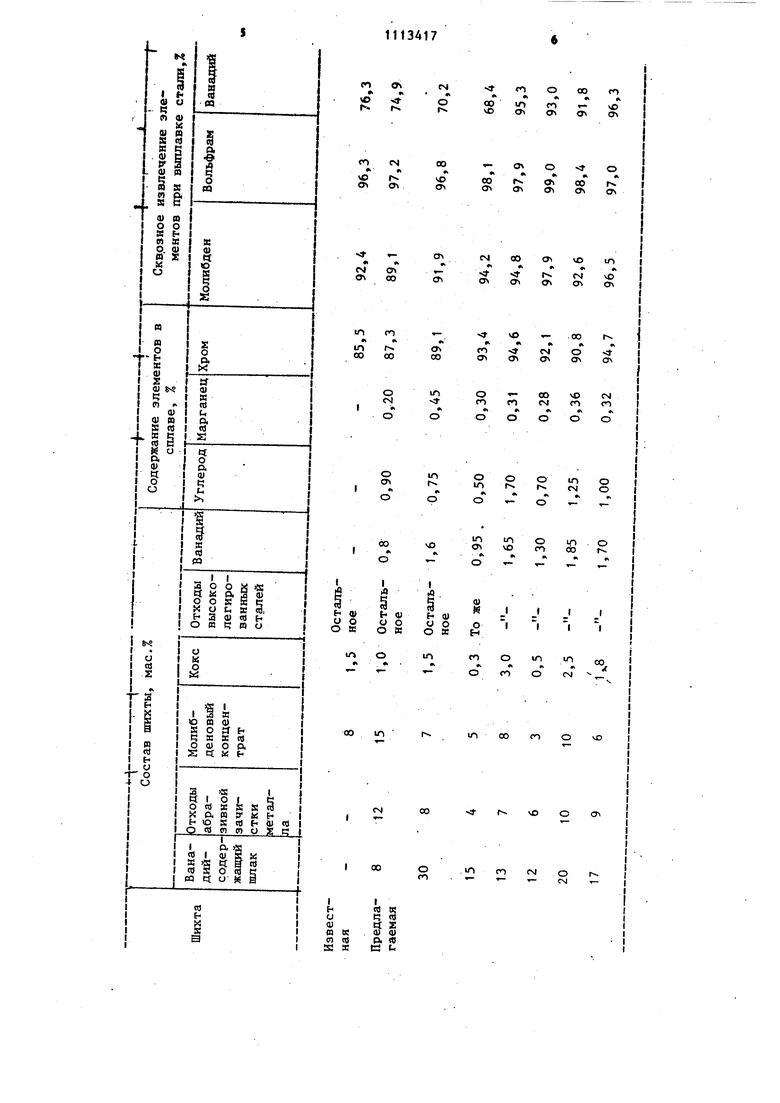

Указанная цель достигается тем, что шихта для получения легирующего расплава, содержащая ванадийсодержащий шлак, восстановитель, углерод содержащий материал, дополнительно 3 содержит молибденовый концентрат и отходы высоколегированных сталей, в качестве восстановителя - отходы абразивной зачистки металла и в качестве углеродсоДержащего материала - кокс при следующем соотношении компонентов, мас.%: Ванадийсодержащий шлак12-20 Отходы абразивной зачистки металла6-10 Молибденовый концентрат3-10 Кокс0,5-2,5 Отходы высоколегированныхсталейОстальное Ванадийсодержащий шлак присаживается для введения ванадия в легирующий расплав. Если присаживать его менее 12%, то содержание ванадия в сплаве будет низкое и использовать его в зтом случае невыгодно Присадка ванадиевого шлака в количестве более 20% приводит к образованию большого количества шлака в связи с чем ухудшается извлечение ванадия, кроме того, при этом повьш1ается содержание марганца в спла ве вьш1е концентрации его в стали. Отходы абразивной зачистки содер жат легирующие злементы и карбид кремния, которьм в данном случае является восстановителем ванадия )из ванадийсодержащегошлака и исклю чает необходимость использования металлов восстановителей (ферросили ция, алюминия). Количество отходов абразивной з ачистки не должно быть менее 6%,так как при уменьшении его ни же 6% наблюдается ухудшение степени восстановления ванадия из ванадиевого шлака и меньш,е вносится легирующих, содержащихся в зтих Отходах. При увеличении количества отходов абразивной зачистки более 15% ухудшается технологичность про цесса, которая проявляется в увели чении количества шлака, его окисленности и повышении содержания SiOj, что, в свою очередь, снижает степень извлечения ванадия. Расход молибденового концентрат должен обеспечить с одной стороны 74 минимально допустимое содержание молибдена в стали, чем и поясняется нижний предел, а с другой стороны не ухудщить усвоение легирующих из шихты, так как концентрат является окислителем. В связи с тем, что на опытных плавках при расходе молибденового концентрата выше 10% наблюдали уменьшение усвоения легирующих, то ограничили количество его в шихте 10%. Кокс присажищали как дополнительный восстановитель. Если вводить его в шихту в количестве менее 0,5%, то не обеспечивается необходимая степень восстановления ванадия из ванадиевого шлака и молибдена из концентрата. При расходе кокса более 2,5% увеличивается содержание углерода в сплаве, что при дальнейшем использовании приводит к технологическим осложнениям. П р и м е р. Опытные плавки по получению легирукщего сплава проводят. в 10-тонной дуговой печи, ЭСПИ-2 ЗМЗ После выпуска предыдущей плавки и заправки печи на подину загружают 150 кг кокса, на него 700 кг молибденового концентрата, 1000 кг отходов абразивной зачистки, 1500 кг ванадийсодержащего шлака и отходы высоколегированных сталей (В44). Загруженную в печь шихту расплавляют, расплав дополнительно обрабатывают отходами алюминиевого производства в количестве 8 кг/т и выпускают из него в ковш. Получают легирующий сплав следукнцего состава,%: С 0,95; Мп 0,25; Si 0,38; S 0,019; Р 0,022; Сг 4,7; Мо 4,1; W 4,04; V 1,98. В дальнейшем легирующий сплав используют при выплавке быстрорежущей стали Р6АМ5. Полученный сплав загружают в 10-тонную печь. Дополнительно в печь вводят ферромолибден и ферровольфрам в количестве, необходимом для получения готовой стали (ферромолибдена 220 кг, ферровольфрама 250 кг) и шлакообразующие (известь 100 кг, шамот 30 кг), затем загруженную шихту расплавляют. Шлак раскисляют порошком алюмини.я (15-20 -кг) и плавку выпускают. Результаты испытаний приведены в таблице.

fO

oo

GO

«Л Ti

го

«c

CTi

Оч

o

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1980 |

|

SU954431A1 |

| Способ выплавки ванадийсодержащей стали | 1982 |

|

SU1014919A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩЕГО И РАСКИСЛЯЮЩЕГО СПЛАВА СОВМЕСТНО С СИНТЕТИЧЕСКИМ ШЛАКОМ | 1999 |

|

RU2149905C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ЖЕЛЕЗОВАНАДИЙКРЕМНИЙМАРГАНЕЦСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1991 |

|

RU2009252C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРУЮЩЕГО РАСПЛАВА, содержащая ванадийсодержащий шлак, восстановитель, углеродсодержащий материал, о т л и.чающаяся тем, что, с целью удешевления процесса получения легирующего расплава, повьпиения усвоения легирующих элементов при использовании легирующего расплава для выплавки стали с ограниченным содержанием марганца, она дополнительно содержит молибденовый концентрат и отходы высоколегированных сталей, в качестве восстановителя - отходы абразивной зачистки металла и в качестве углеродсодержащего материала - кокс при следующем соотношении компонентов, мас.%: Ванадийсодержащий 12-20 шлак Отходы абразивной зачистки 6-10 металла Молибденовый 3-10 концентрат 0,5-2,5 Кокс Отходы высоколегированных Остальное сталей

«- O

CO O

00 (Ti

«J

r.

r У|

Ti

Cfs

00

CTi

CM

№

vO

in

9i

ч}sivO

СЛ

ON

ON

ON f

o

vO -

.00

-

о

«

CM

CO

o

a

ON

o

eri

CM

o

00 CM

о

CO

CO

fO CO

о

о

о

о

о rо о

in CM

lO

r-

о

о - ю о

U4

о

о 1

S VO

го

о

00

чО

oo

7 11134178

Использование предлагаемой шихтыоколо 60 руб/т. Дополнительные распоаволяет по сравнению с прототи-ходы на выплавку легирующего сплапом сократить расход раскислйтелейва составляют около 50 руб/т. ТаI(А1 на 2-3 кг/т, ферросилиция наким образом, ожидаемый экономический

5-6 кг/т) и ферросплавов (ферромо-$ эффект 10 руб/т. При годовой объеме

ливдёна на 3 кг/т, ферровольфрамавыплавки быстрорежущей стали порядна 2 кг/т, феррохрома на 5 кг/т,ка 10000 т в год. экономический

феррованадия на 4 кг/т) и сэкономитьэффект составит Ч00000 руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шихта для выплавки черных металлов | 1980 |

|

SU945217A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ И СПЛАВОВ | 1972 |

|

SU435282A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Шихта для получения рафинирующего и легирующего расплава | 1974 |

|

SU506631A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-09-15—Публикация

1983-07-29—Подача