Очистка воздуха для приточных вентиляционных систем, а также очистка отбросного загрязненного воздуха, выбрасываемого отсасывающими вентиляционными установками, производится при помощи разных систем фильтров, циклонов, осадочных камер, разного рода конденсеров и тому -подобное.

Этот вопрос получает свою особенную остроту в тех случаях, когда дело идет о необходимости ликвидации или локализации и обезвреживания отбросных продуктов производства.

В большинстве случаев отбросные продукты производства представляются в виде разного рода пылей как органических, так и неорганических - золы, дыма, газов и др.

В ряде случаев отрицательное действие отбросных продуктов производства настолько велико, что они заражают атмосферу заводских территорий и поселков и тем самым омертвляют природу на весьма большом радиусе. В особенности велико вредное влияние газообразных и пылевых отбросных продуктов производства в районах химических заводив, содовых заводов углеобогатительных установок и тому подобное.

Большинство существующих фильтров и очистных устройств обладает большими габаритами, требует внимательного и постоянного ухода, дороги и сложны по овоей конструкции, требуют для Смазки дорОгостоющие масла, дорог.ч в эксплоатации и оказывают значительное сопротивление, которое, возрастая со временем, в среднем равно или превосходит сопротивление самой сети.

Значительная величина габаритов объясняется, с одной стороны, малыми допустимыми скорОСТямн воздуха внутри фильтров и, с другой стороны, прямоточным характером пути пылевых частиц воздуха.

Для смазываемых Или .мокрых фильтров скорости прохода воздуха являются относительно большими, вследствие чего их габариты меньше.

Это объясняется большей способностью мокрых или масляных фильтров задерживать частицы пыли.

В тех случаях, когда выбрасываемая пыль является отходом, который не мажет быть использован в производстве, мокрые фильтры обеспечивают хороший эффект ссчистки при сравнительно небольших габаритах.

Несомненно, что эффект очистки зависит также от очищающей способности толщи фильтрующей среды, т. е, от степени ее загрязненности, от степени извилистости путей воздущных частиц и т. д. Отсюда следует, что от степени изменения вышеуказанных причин и зависит непостоянство работы фильтро1в, самотечный характер их действия и их слабая регулируемость.

Существующие конструкции фильтров обычно улавливают в основном лищь пылевые отбросы продуктов производства.

Газообразные же отбросы продуктов производства ими не улавливаются, Последнее было бы возможно в том сл}чае, если бы в фильтрах происходили химические реакции посредством paiSHoro рода реагентов, способных нейтрализовать газообразные отбросы.

Совершенно ясно, что фильтр, обладающий способностью нейтрализации газообразных отбросов путем мокрой химической реакции, годится, несомненно, и для улавливания пылевых отбросов. Очевидно, это пмеет место в таких фильтрах, где нет надобности в сухом химическом реагенте.

Сопротивление, оказываемое разного рода фильтрами, зависит в основном от следующих причин: 1) от длины пути очищаемого воздуха, 2) от степени его извилистости, 3) от толщины фильтрующего материала и 4) от степени загрязненности его.

Очевидно, что сопротивление фильтра является для отдельных конструкций величиной переменной.

На основе выщеоказанного и выявляется необходимость в создании такой системы фильтра, кот01рая удовлетворяла бы следующим техническим условиям:

1)одновременная очистка пылевых и газообразных отбросов продуктов производства;

2)сравнительно небольщие габариты;

3)больщие скорости для прохода Воздуха;

4)значительная удлиненность пути очищаемого воздуха;

5)малое сопротивление;

6)возможность регулирования действия фильтра;

7) сохранение постоянства действия фильтра.

Предлагаемая конструкция мокрого фильтра, т. е. аппарата для очистки воздуха, имеет несколько крыльчаток, к крыльям которых подводится вода для прОМывания воздуха.

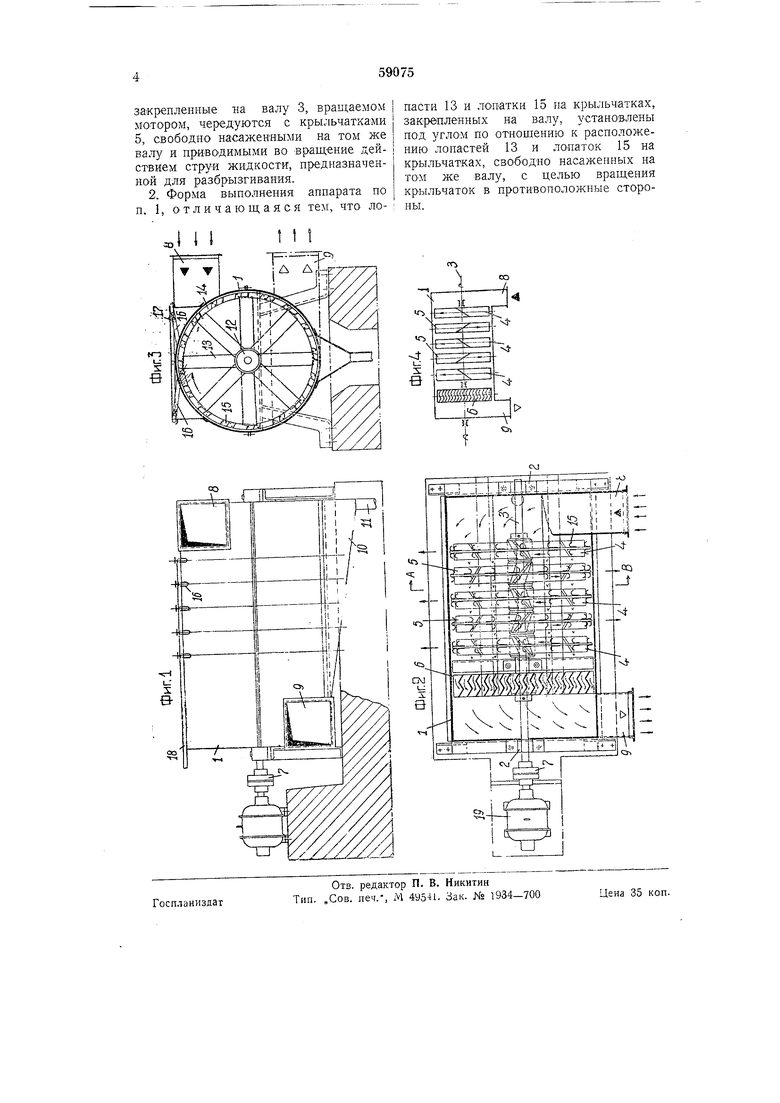

Отличительная особенность аппарата заключается в том, что крыльчатки, закрепле;нные на валу, вращаемом мотором, чередуются с крыльчатками, свободно насаженными па том же валу и приводимыми во вращение действием струи жидкости, предназначенной для разбрызгивания.

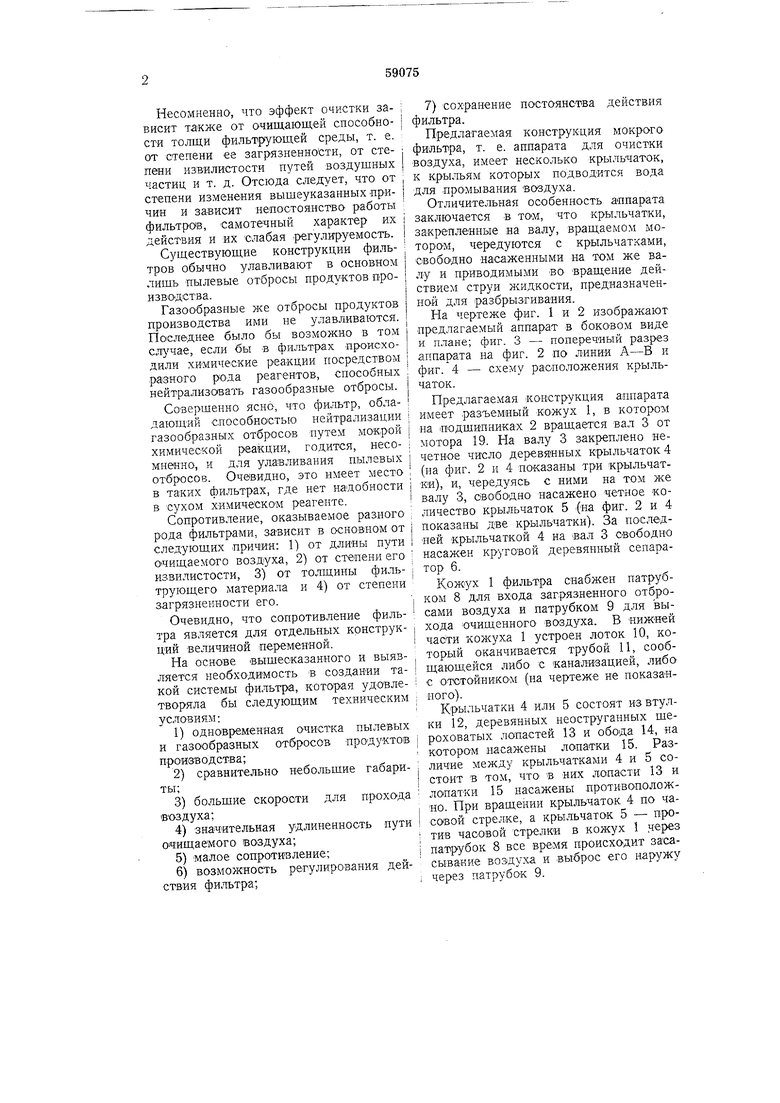

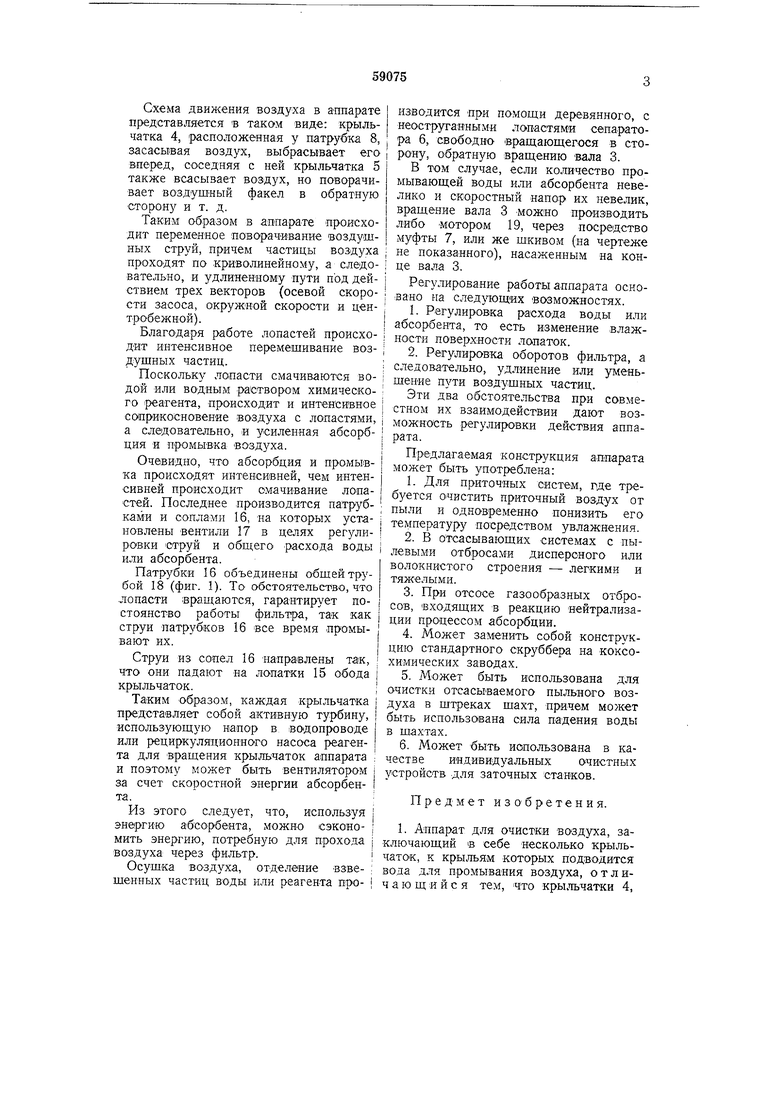

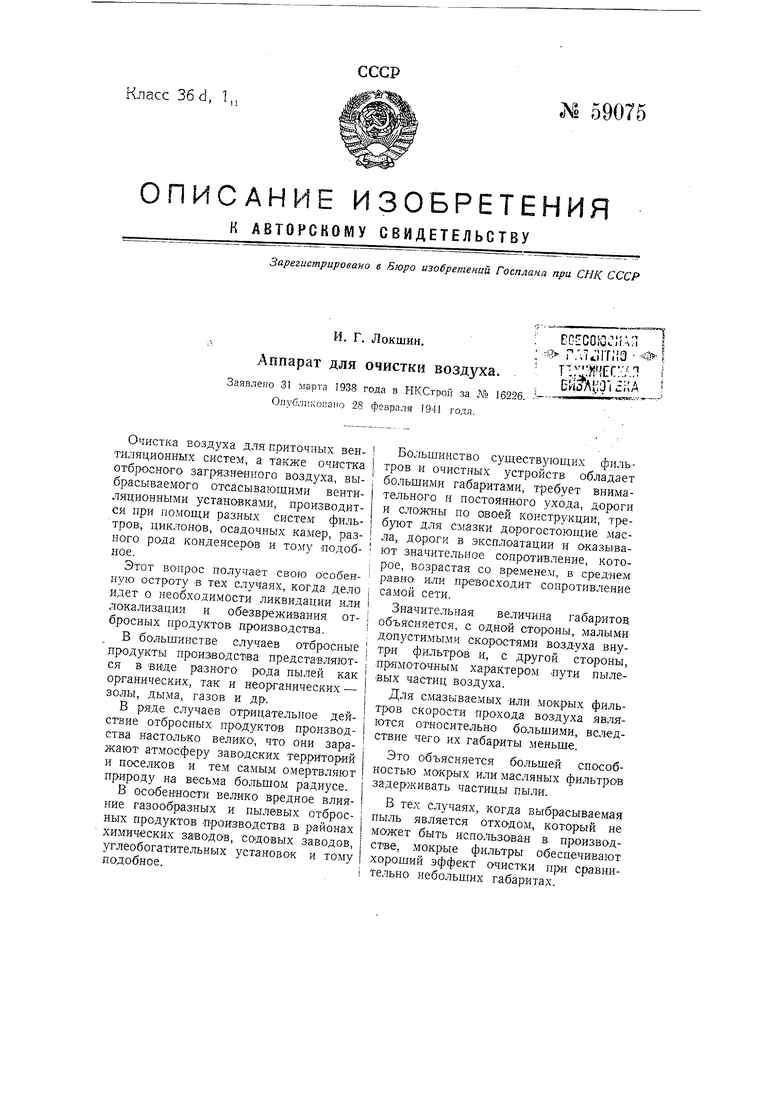

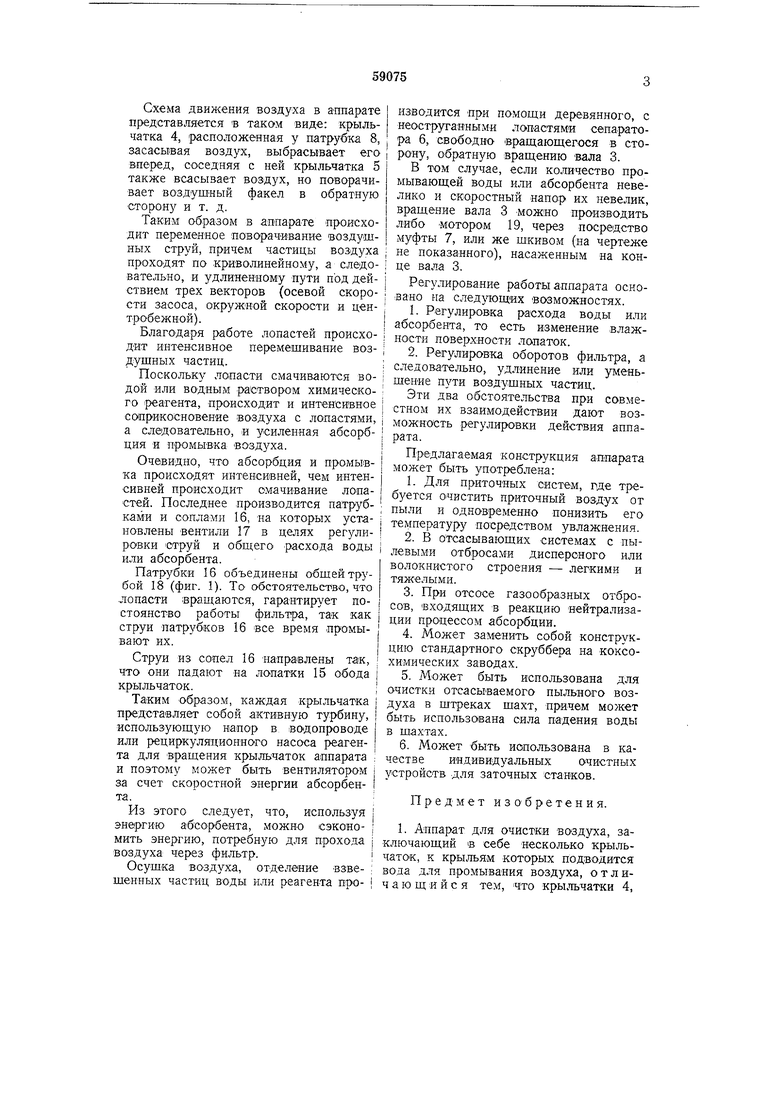

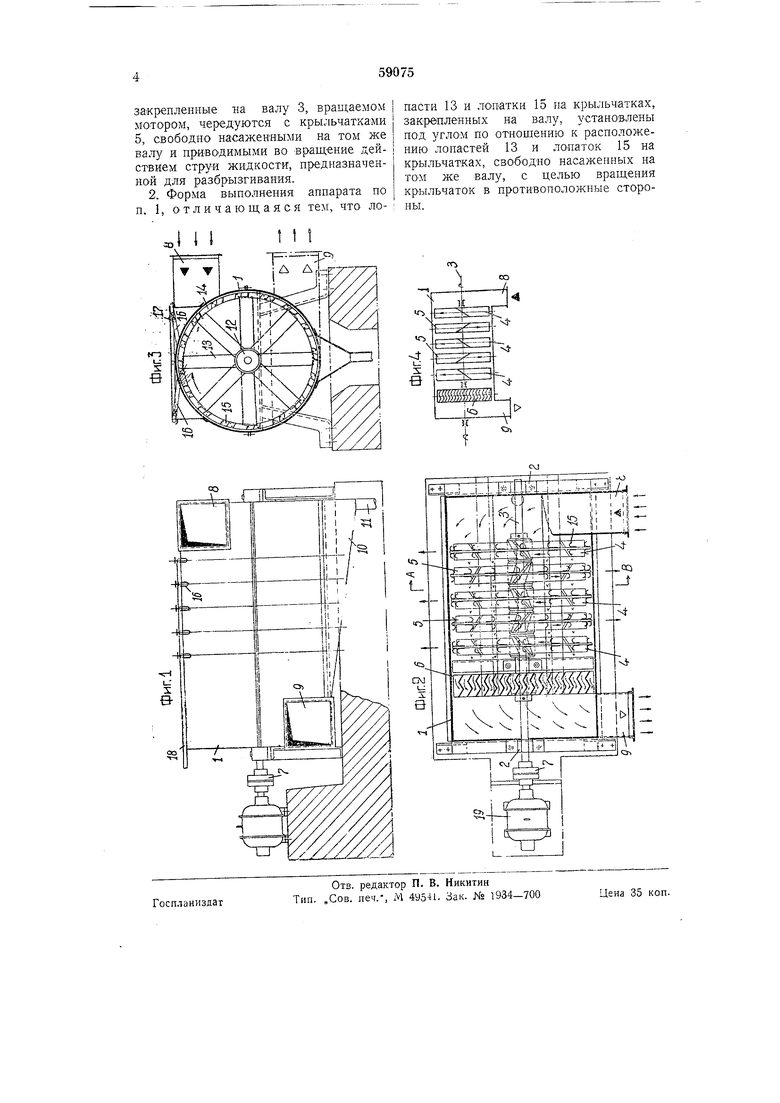

На чертеже фиг. 1 и 2 изображают предлагаемый аппарат в боковом виде и плане; фиг. 3 - поперечный разрез аппарата на фиг. 2 по линии А-В и фиг. 4 - схему расположения крыльчаток.

Предлагаемая конструкция аппарата имеет разъемный кожух 1, в котором на подшипниках 2 вращается вал 3 от мотора 19. На валу 3 закреплено нечетное число деревянных крыльчаток 4 (на фиг. 2 и 4 показаны три крыльчатки), и, чередуясь с ними на том же валу 3, свободно насажено четное количество крыльчаток 5 {на фиг. 2 и 4 показаны две крыльчатки). За последней крыльчаткой 4 на вал 3 свободно насажен круговой деревянный сепаратор 6.

Кожух 1 фильтра снабжен патрубком 8 для входа загрязненного отбросами воздуха и патрубком 9 для выхода очищенного воздуха. В нижней части кожуха 1 устроен лоток 10, который оканчивается трубой 11, сообщающейся либо с канализацией, либо с отстойникОМ (на чертеже не показанного).

Крыльчатки 4 или 5 состоят из втулки 12, деревянных неоструганных щероховатых лопастей 13 и обода 14, на котором насажены лопатки 15. Различие между крыльчатками 4 и 5 состоит в том, что в них лопасти 13 и лопатки 15 насажены противоположно. При вращении крыльчаток 4 по часовой стрелке, а крыльчаток 5 - против часовой стрелки в кожух 1 :через патрубок 8 все время происходит засасывание воздуха и выброс его наружу через патрубок 9.

Схема движения воздуха в аппарате представляется Б таком виде: крыльчатка 4, расположенная у патрубка 8, засасывая воздух, выбрасывает его вперед, соседняя с ней крыльчатка 5 также всасывает воздух, но поворачивает воздушный факел в обратную сторону и т. д.

Таким образом в аппарате происходит переменное поворачивание воздушных струй, причем частицы воздуха проходят по криволинейному, а следовательно, и удлиненному пути под действием трех векторов (осевой скорости засоса, окружной скорости и центро-бежной).

Благодаря работе лопастей происходит интенсивное перемешивание воздушных частиц.

Поскольку лопасти смачиваются водой или водным раствором химического реагента, происходит и HHTeHCHiBHoe со прикосновение воздуха с лопастями, а следовательно, и усиленная абсорбция и промывка воздуха.

Очевидно, что абсорбция и промывка происходят интенси1вней, чем интенсивней происходит смачивание лопастей. Последнее производится патрубками и соплами 16, на которых установлены вентили 17 в целях регулировки Струй и общего расхода воды или абсорбента.

Патрубки 16 объединены обшей трубой 18 (фиг. 1). То обстоятельст во, что .лопасти врап1аются, гарантирует постоянство работы фильтра, так как струи патрубков 16 все время промывают их.

Струи из сопел 16 направлены так, что они падают иа лопатки 15 обода крыльчаток.

Таким образом, каждая крыльчатка представляет собой активную турбину, используюшую напор в |ВОДопроводе или рециркуляционного насоса реагента для врашения крыльчаток аппарата I и поэтому может быть вентилятором за счет скоростной энергии абсорбента. Из этого следует, что, используя j энергию абсорбента, можно сэкономить энергию, потребную для прохода j воздуха через фильтр. | Осушка воздуха, отделение взве- ; шенных частиц воды или реагента про- ;

изводится при помощи деревянного, с неоструганны.ми лопастями сепаратора 6, свободно вращающегося в сторону, обратную вращению вала 3.

В том случае, если количество промывающей воды или абсорбента невелико и скоростный напор их невелик, вращение вала 3 можно производить либо мотором 19, через посредство муфты 7, или же шкивом (на чертеже не показанного), насаженным на конце вала 3.

Регулирование работы аппарата основано на следующих возможностях.

1.Регулировка расхода воды или абсорбента, то есть изменение влажности поверхности лопаток.

2.Регулировка оборотов фильтра, а следовательно, удлинение или уменьшение пути во-здушных частиц.

Эти два обстоятельства при совместном их взаимодействии дают возможность регулировки действия аппарата.

Предлагаемая конструкция аппарата может быть употреблена:

1.Для приточных систем, где требз ется очистить приточный воздух от пыли и одновременно понизить его температуру посредством увлажнения.

2.В отсасывающих системах с пылевыми отбросами дисперсного или волокнистого строения - легкими и тяжелыми.

3.При отсосе газообразных отбросов, входящих в реакцию нейтрализации процессом абсорбции.

4.Может заменить собой конструкцию стандартного скруббера на коксохимических заводах.

5.Может быть использована для очистки отсасываемого пыльного воздуха в штреках шахт, причем может быть использована сила падения воды в шахтах.

6.Может быть использована в качестве индивидуальных очистных устройств для заточных станков.

Предмет изобретения.

1. Аппарат для очистки воздуха, заключающий 1В себе несколько крыльчаток, к крыльям которых подводится вода для промывания воздуха, отличающийся тем, что крыльчатки 4,

| название | год | авторы | номер документа |

|---|---|---|---|

| Вентилятор-пылеподавитель | 1983 |

|

SU1106909A1 |

| Устройство для мокрой очистки пара от твердых частиц | 1988 |

|

SU1653810A1 |

| Устройство для мокрой очистки газов | 1982 |

|

SU1033165A1 |

| САМОРЕГЕНЕРИРУЕМЫЙ ФИЛЬТР ДЛЯ ТОНКОЙ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1999 |

|

RU2156642C1 |

| УСТРОЙСТВО ДЛЯ ПЫЛЕГАЗОЗОЛОУЛАВЛИВАНИЯ ИЗ ДЫМОВЫХ И АГРЕССИВНЫХ ГАЗОВ | 2008 |

|

RU2372972C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| Устройство для пылеулавливания | 1973 |

|

SU451856A1 |

| Вентилятор-пылеподавитель | 1988 |

|

SU1627732A1 |

| Аппарат для чистки воздухом прессовых сукон самочерпок | 1928 |

|

SU19910A1 |

| СОЛНЕЧНО-ВЕТРОВОЙ ОПРЕСНИТЕЛЬ | 2007 |

|

RU2354895C1 |

Авторы

Даты

1941-01-01—Публикация

1938-03-31—Подача