в авторском свидетельстве № 9818 описана шахтная топка для сжигания во взвешенном состоянии торфяной мелочи с подводом в нее воздуха снизу, выполненная в виде двух расположенных рядом и соединенных каналом шахт, из которых первая предназначается для подогрева и перегонки топлива, а вторая - для сжигания продуктов, поступаюш,их в нее из первой шахты.

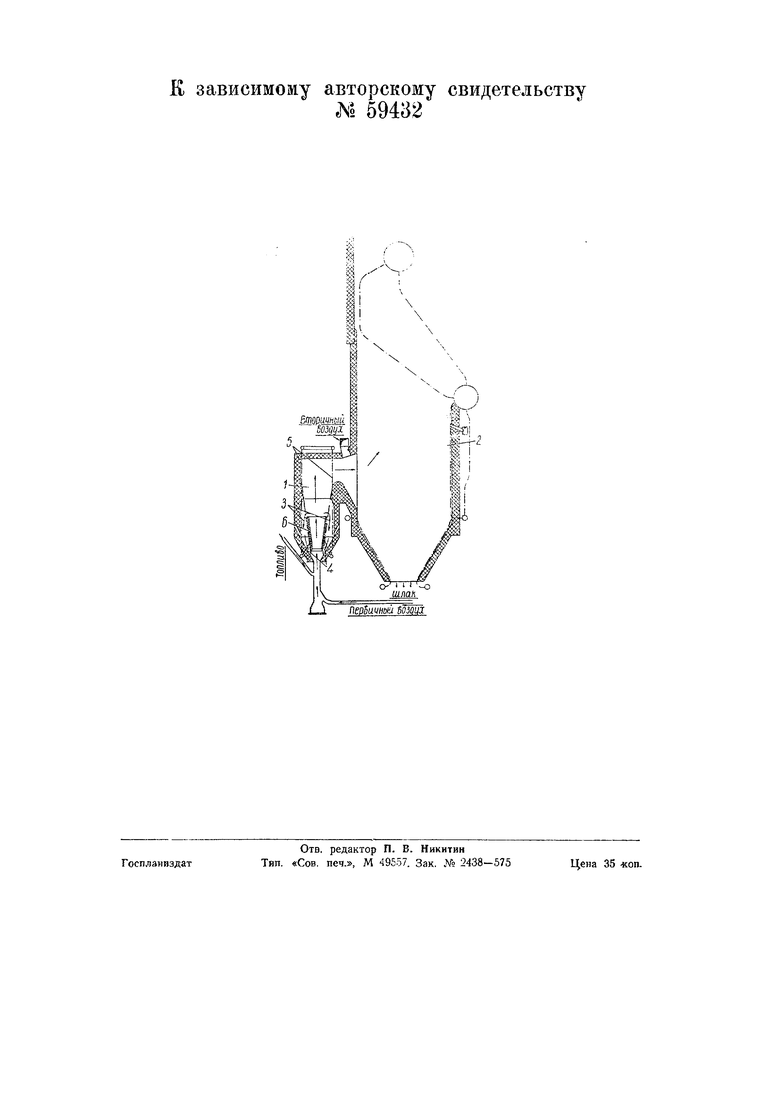

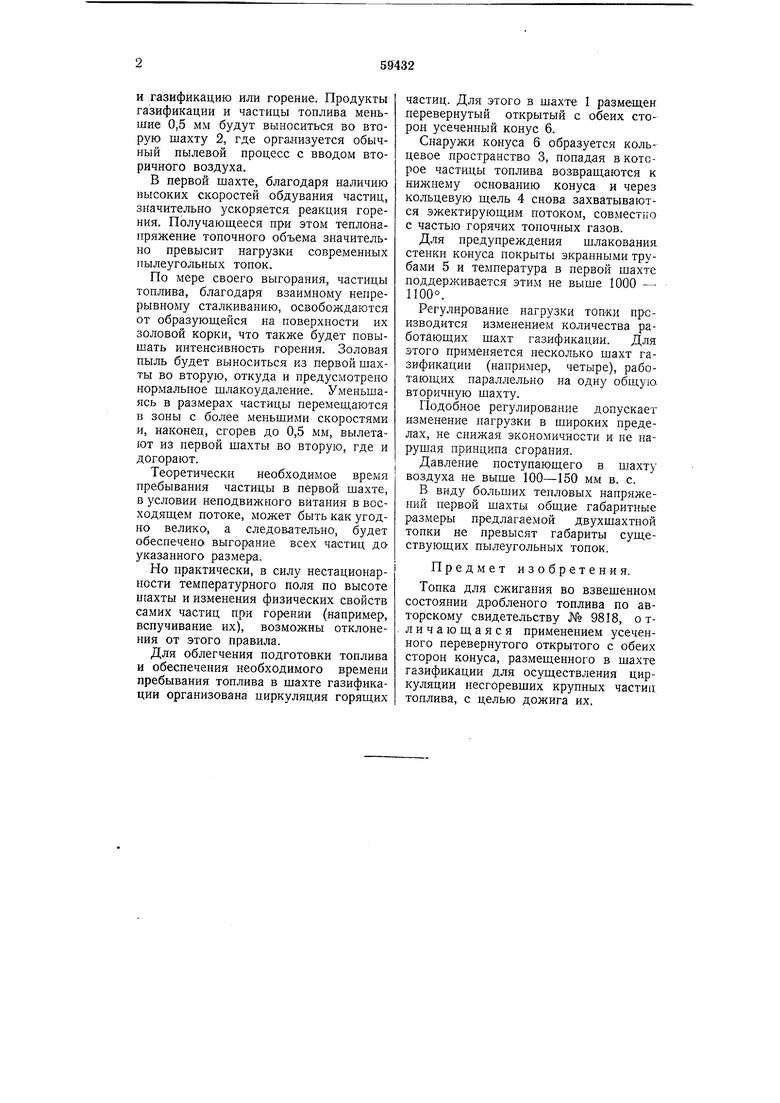

В предлагаемой шахтной топке для облегчения подготовки топлива и обеспечивания необходимого -времени пребывания топлива в шахте газификации применена циркуляция несгоревших крупных частиц топлива с целью дожига их, для чего в шахте газификации размешен усеченный, перевернутый и открытый с обеих сторон конус. На чертеже изображен схематический продольный разрез тОпки для сжигания во взвешенном состоянии дробленого топлива.

Дробленое топливо поступает снизу в конусообразную круглую шахту 1. Последняя имеет форму усеченного конуса, расширяющегося кверху и переходящего в цилиндр. Поступающий в

нижнюю часть возд,ух, в количестве не более 50% от всего необходимого для горения, создает в ней поток с постепенно падающей скоростью.

Размеры данной шахты так нодобраны, что наивысшая скорость, устанавливающаяся в самом сечении конуса, обеспечивает подъем частиц наибольшего размера, т. е. равна или больше критической скорости данной частицы. При температуре среды 1000° для частиц 10 мм критическая скорость равна 40 м/сек. Наименьшая скорость в верхнем сечении конуса обеспечи вает взвешивание частиц размером 0,55 мм, чему соответствует скорость порядка 5 м/сек в тех же условиях.

Скорости потока в промежуточных сечениях будут изменяться от 40 до 5 м/сек.

Частицы топлива, попав в шахту, поднимутся каждая до определенного уровня и остаповятся соответственно своим критически.м скоростям. Во взвешенном состоянии, витая в шахте, фракции, круппее 0,5 мм., будут нроходить подсушку за счет теплопередачи от соседних уже горящих частиц и излучения кладкн, возгонку летучих

и газификацию или горение. Продукты газификации и частицы топлива меньшие 0,5 мм будут выноситься во вторую шахту 2, где организуется обычный пылевой процесс с вводом вторичного воздуха.

В первой шахте, благодаря наличию высоких скоростей обдувания частиц, значительно ускоряется реакция горения. Получающееся при этом теплонапряжение топочного объема значительно превысит нагрузки современных пылеугольных топок.

По мере своего выгорания, частицы топлива, благодаря взаимному непрерывному сталкиванию, освобождаются от образующейся на поверхности их золовой корки, что также будет повышать интенсивность горения. Золовая пыль будет выноситься из первой шахты во вторую, откуда и предусмотрено нормальное шлакоудаление. Уменьшаясь в размерах частицы перемещаются в зоны с более меньшими скоростями и, наконец, сгорев до 0,5 мм, вылетают из первой шахты во вторую, где и догорают.

Теоретически необходимое время пребывания частицы в первой шахте, в условии неподвижного витания в восходящем потоке, может быть как угодно велико, а следовательно, будет обеспечено выгорание всех частиц до указанного размера.

Но практически, в силу нестационарности температурного поля по высоте игахты и изменения физических свойств самих частиц при горении (например, вспучивание их), возможны отклонения от этого правила.

Для облегчения подготовки топлива и обеспечения необходимого времени пребывания топлива в шахте газификации организована циркуляция горящих

частиц. Для этого в шахте I размещен еревернутый открытый с обеих сторон усеченный конус 6.

Снаружи конуса 6 образуется кольцевое пространство 3, попадая в которое частицы топлива возвращаются к нижнему основанию конуса и через кольцевую щель 4 снова захватываются эжектирующим потоком, совместно с частью горячих топочных газов.

Для предупреждения щлакования стенки конуса покрыты экранными трубами 5 и температура в первой шахте поддерживается этим не выше 1000 - 1100°.

Регулирование нагрузки топки производится изменением количества работающих шахт газификации. Для этого применяется несколько шахт газификации (например, четыре), работающих параллельно на одну общую, вторичную шахту.

Подобное регулирование допускает изменение нагрузки в широких пределах, не снижая экономичности и не нарушая принципа сгорания.

Давление поступающего в шахту воздуха не выще 100-150 мм в. с.

В виду больших тепловых напряжений первой шахты общие габаритные размеры предлагаемой двухшахтной топки не превысят габариты существующих пылеугольных топок,

Предмет изобретения.

Топка для сжигания во взвешенном состоянии дробленого топлива по авторскому свидетельству № 9818, отличающаяся применением усеченного перевернутого открытого с обеих сторон конуса, размещенного в шахте газификации для осуществления циркуляции иесгоревших крупных частиц топлива, с целью дожига их.

Е зависимому авторскому свидетельству

№ 59482

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

| Шахтная топка | 1936 |

|

SU50503A1 |

| ВИХРЕВАЯ ТОПКА | 2005 |

|

RU2298132C1 |

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЕННОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2258866C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ГАЗОВ НА ВЫХОДЕ ИЗ КАМЕРЫ СГОРАНИЯ ВИХРЕВОЙ ТОПКИ И ВИХРЕВАЯ ТОПКА | 2011 |

|

RU2474758C1 |

| СПОСОБ ТРЕХСТУПЕНЧАТОГО СЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ПЫЛЕУГОЛЬНЫХ КОТЛАХ | 1997 |

|

RU2134377C1 |

| Устройство для газификации угля | 2023 |

|

RU2824507C1 |

| КОТЁЛ ДЛЯ СОВМЕСТНОГО СЖИГАНИЯ ПЫЛЕУГОЛЬНОГО И ВОДОУГОЛЬНОГО ТОПЛИВА | 2022 |

|

RU2795413C1 |

| СПОСОБ СОВМЕСТНОГО СЖИГАНИЯ ПЫЛЕУГОЛЬНОГО И ВОДОУГОЛЬНОГО ТОПЛИВА | 2022 |

|

RU2798651C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2005 |

|

RU2272218C1 |

шпак пеоШти {озщ

Авторы

Даты

1941-01-01—Публикация

1939-02-26—Подача