Техническое решение относится к области теплоэнергетики, а именно к устройствам для сжигания угля методом газификации для получения газообразного топлива.

1. Известны способы газификации твердого топлива в аппаратах шахтного типа, предусматривающие последовательную загрузку топлива, газификацию топлива, удаление продуктов газификации, на примере работы на предприятиях ОАО «Норильский никель», ЗАО «Карбоника-Ф». Недостатком данного способа является непрерывная работа от двух и более аппаратов, работающих последовательно, что усложняет технологический процесс, требует большой металлоемкости и больших площадей.

2. Известен способ непрерывной газификации угля по технологии «Термококс-КС», применяемый ОАО «СУЭК». Данный способ предусматривает непрерывную газификацию угля и непрерывное удаление твердых продуктов газификации (золы, кокса). Недостатком данного способа является то, что в нем не происходит полная газификация поступившего твердого топлива, и генераторный газ сгорает непосредственно над поверхностью газифицируемого топлива и не может быть транспортирован и использован для дальнейшей переработки, а в процессе газификации образуется коксовый остаток.

3. Известен способ обращенного процесса газификации или процесс газификации на обращенном вниз дутье воздуха. Из описания изобретения «Слоевой газификатор» (патент РФ №2513928, МКИ C10J 3/20 (2006.01), F23B 40/02 (2006.01), опубл. 20.04.2014) Он включает непрерывную подачу твердого топлива в шахту на ее колосниковую решетку, образуя на ней сверху вниз слой распределенного по объему в виде усеченной пирамиды твердого топлива, его розжиг твердого топлива на колосниковой решетке и последующую подачу воздуха под давлением, превышающим атмосферное, образованием над колосниковой решеткой высокотемпературной зоны газификации с возбуждением процесса обратной термической волны, движущейся навстречу потоку воздуха образующегося генераторного газа в результате процесса нагрева твердого топлива в упомянутой зоне, и вывод упомянутого газа из шахты через ее нижнюю часть, расположенную под колосниковой решеткой. При этом образованной из охлаждаемых труб с зубчатыми свободно вращающимися на них колесами колосниковой решетке предварительно придают угол наклона к горизонту, обеспечивающий само схождение под действием сил тяготения шлака твердого топлива и золы в низ шахты ниже вывода генераторного газа. По мере накопления твердых продуктов газификации и золы в нижней части газогенератора их удаляют механически за пределы шахты.

Недостатком данного решения является низкая эффективность процесса газификации, так как не происходит полная газификация поступившего твердого топлива. Это обусловлено неравномерностью по объему распределения твердого топлива в шахте, что ведет к низкой управляемости процесса газификации, вызванной наличием инертного схода с колосниковой решетки шлака и золы и возникновением на ее выходе заторов, приводящих к возникновению нарушения режима газификации твердого топлива. В результате образуется много несгоревшего угля в шлаке и золе.

Прототипом заявленного технического решения является «Способ газификации твердого топлива и устройство его реализующее по патенту на изобретение РФ: RU 2607397 С2 от 10.01.2017, МПК F23B 40/02, C10J3 /06, который включает непрерывную подачу твердого топлива в шахту на ее колосниковую решетку с образованием на ней сверху вниз распределения твердого топлива, причем непрерывную подачу твердого топлива в шахту на его колосниковую решетку ведут равномерно распределяя твердое топливо в объеме шахты, начиная от колосниковой решетки и вверх к месту ее загрузки. Внизу шахты в зоне вывода из нее генераторного газа образуется зона дожига шлака и золы, прошедших колосниковую решетку. Генераторный газ удаляют в общем потоке удаления генераторного газа из шахты, при этом на колосниковой решетке образуется активный слой шлака и золы, активностью которого и его уровнем управляют положением в шахте высокотемпературной зоны в твердом топливе и скоростью прохождения шлака и золы вниз шахты в зону их дожига. Предварительно колосниковую решетку располагают в шахте горизонтально, а ее зубчатым колесам придают принудительное вращение в одном направлении или в разных, активизируя прилегающий к ней слой шлака и золы.

Данное устройство газификации выбирается в качестве прототипа, так как он направлен на решение той же задачи, что и заявляемое изобретение, и содержит наибольшее число существенных признаков, совпадающих с существенными признаками заявляемого изобретения.

Однако прототип имеет ряд существенных недостатков: При сжигании угля с определенными характеристиками зольных остатков возможно образование крупных спекаемых соединений, не позволяющей конструкции зубчатых колес эффективно их выводить в зону дожига, что уменьшает эффективности горения, за счет затруднения прохождение окислителя через слой топлива в активную зону газификации.

Недостатки данных аналогов и прототипа ставят задачу:

- совершенствование конструкции колосниковой решетки для качественного отвода зольных остатков;

- поддержания устойчивого горения и требуемого температурного режима при сжигании спекаемых углей различной фракции и теплотворной способности на статических и динамических режимах;

- улучшения выгорания углеродных частиц в продуктах сгорания (шлаке). Поставленная задача достигается тем, что в слоевом газификаторе непрерывного действия, содержащем аппарат шахтного типа на обратном дутье и состоящий из топки с горизонтальной охлаждаемой колосниковой решетки, образованной из труб с охлаждаемой жидкостью, установленной в нижней части шахты, под ними в боковой стене установлен узел удаления газа, на нижней поверхности шахты образована зона дожигания шлака и золы, с возможностью удаления выделяемого на ней газифицированного газа при дожигании топлива в частицах шлака и золы, при этом вверху аппарата имеется узел подачи воздуха сверху вниз. На охлаждаемых трубах колосниковой решетки установлены шипы, движение которых производится в горизонтальном направлении разнонаправленно навстречу друг другу, узел подачи воздуха дополнительно снабжен форсунками, расположенными в высокотемпературной зоне по периметру.

Техническим результатом заявленного изобретения является повышение качества газификации различных видов углей, включая спекаемые.

Ограничительные признаки изобретения «слоевой газификатор непрерывного действия, содержащий аппарат шахтного типа на обратном дутье и состоящий из топки с горизонтальной охлаждаемой колосниковой решеткой, образованной из труб с охлаждаемой жидкостью, установленной в нижней части шахты, под ними в боковой стене установлен узел удаления газа, на нижней поверхности шахты образована зона дожигания шлака и золы, с возможностью удаления выделяемого на ней газифицированного газа при дожигании топлива в частицах шлака и золы, питателя непрерывной подачи топлива в топку, при этом вверху аппарата имеется узел подачи воздуха сверху вниз» описывают общие элементы прототипов и аналогов газификационных устройств, а также заявленного технического решения.

Отличительные признаки изобретения «на охлаждаемых трубах колосниковой решетки установлены шипы, движение которых производится в горизонтальном направлении разнонаправленно навстречу друг другу, узел подачи воздуха дополнительно снабжен форсунками расположенными в высокотемпературной зоне по периметру» позволят достигнуть заявленный технический результат, а именно повышения качества газификации различных видов углей, включая спекаемые.

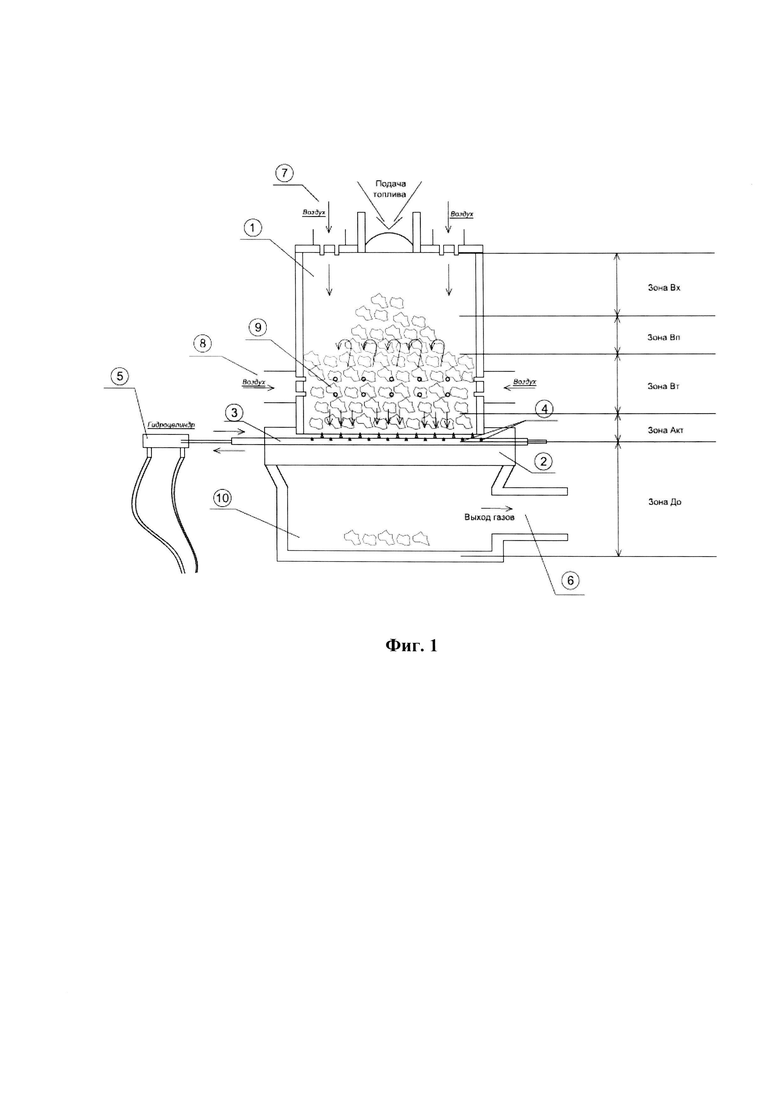

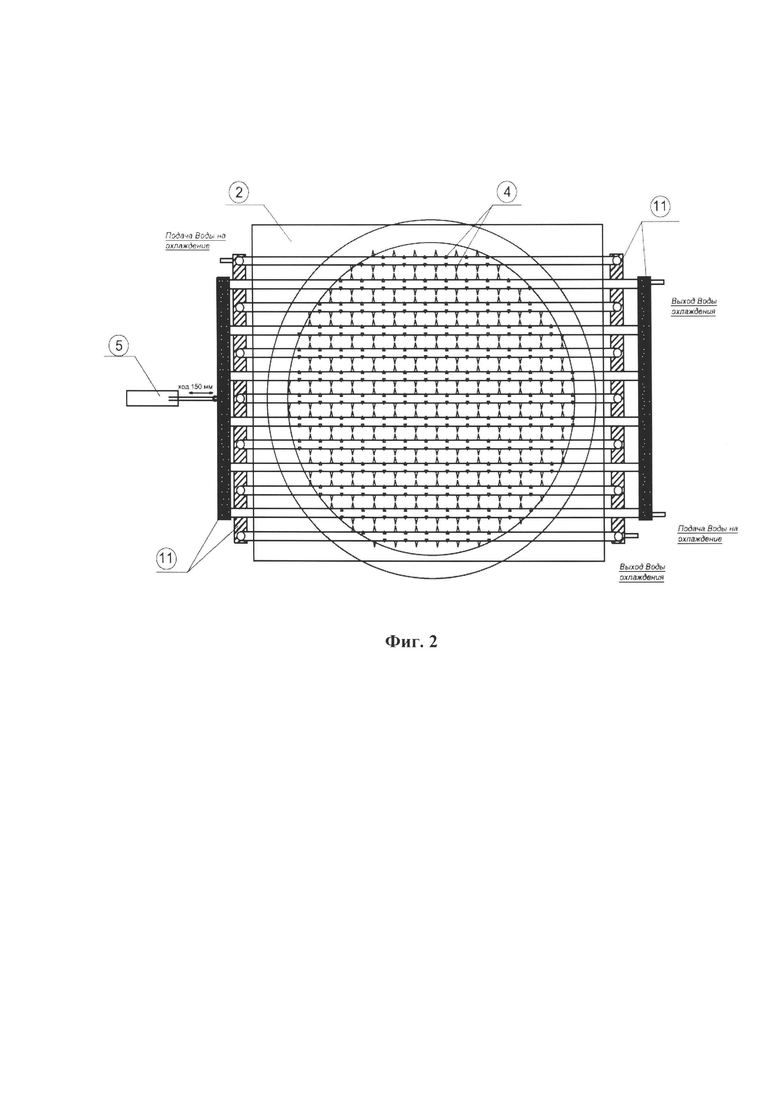

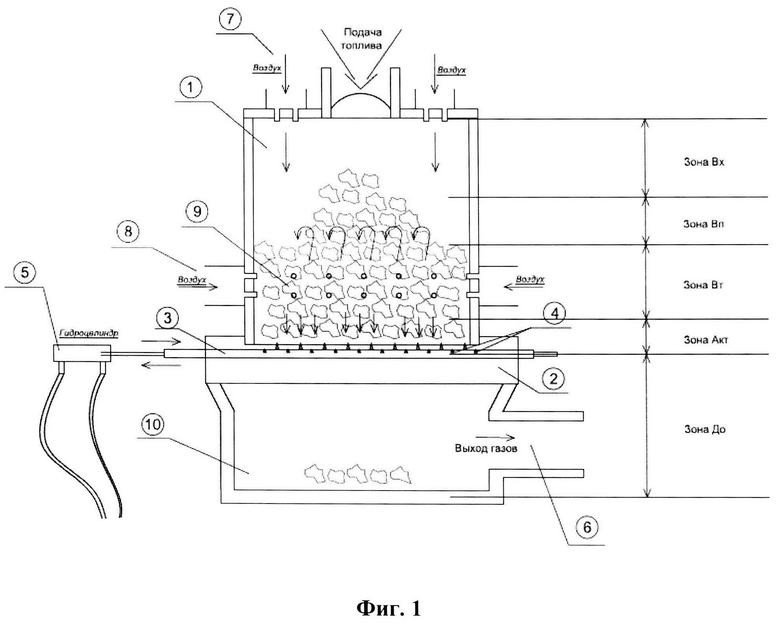

Предложенная конструкция устройства для газификации угля поясняется фигурой на листе графических материалов. На фиг. 1 показан разрез газогенератора - вид сбоку, на фиг. 2 - разрез газогенератора - вид сверху, на фиг. 3 - разрез колосниковой решетки - вид сбоку.

Заявленное техническое решение состоит из топки 1 с подвижной горизонтальной колосниковой решеткой 2 из охлаждаемых труб 3 с шипами 4, гидравлическим приводом 5, питателем непрерывной подачи топлива (на чертеже не показан) в топку 1, узла удаления газов 6 расположенной под нижней частью топки 1, узла подачи воздуха 7 в верхней части топки, узла подачи воздуха 8 в высокотемпературной зоне топки с форсунками 9, зоны дожига шлака и золы 10, трубных коллекторов с охлаждаемой жидкостью 11.

Устройство, построенное в виде аппарата шахтного типа по предложенной схеме, работает следующим образом. В аппарат шахтного типа для газификации подают сверху твердое топливо (уголь). Подачу топлива ведут непрерывно на колосниковую решетку 2 шахты с образованием на ней снизу вверх вниз распределенного слоя по объему шахты равномерно. Объем от низа колосниковой решетки до впуска в шахту свежего топлива поддерживают в процессе газификации постоянно. Розжиг твердого топлива на колосниковой решетке 2, образованной из охлаждаемых труб 3 с шипами 4 производят дровами. С момента образования на ней слоя угля из прогоревших дров в шахту начинают подавать исходное топливо. После розжига производится подача воздуха сверху вниз под давлением, превышающим атмосферное, с розжигом прилегающей к колосниковой решетке 2 топлива находящегося в высокотемпературной зоны (Вт) газификации, и возбуждением процесса обратной термической волны (газифицированного газа), движущегося навстречу потоку воздуха в результате процесса перегрева твердого топлива. Далее газ, проходя через колосниковую решетку 2, поступает в зону дожига 10 и выходит через узел удаления газов 6, расположенный в нижней части устройства, под колосниковой решеткой, где поддерживается постоянное разрежение, создаваемое дымососом (не показан). Причем непрерывную подачу твердого топлива в шахту на колосниковую решетку 2 ведут, равномерно распределяя твердое топливо в объеме шахты 1, начиная от колосниковой решетки 2 и вверх к месту его загрузки (зона Вх). Полученный в зоне дожига (До) генераторный газ отводят в общем потоке генераторных газов через узел удаления газов 6, расположенный под нижней частью топки 1. При этом на колосниковой решетке 2 поддерживается активный (Акт) слой шлака и золы, активностью которого и его уровнем управляют по положению в шахте высокотемпературной зоны (Вт) твердого топлива и скоростью прохождения шлака и золы через колосниковую решетку 2 вниз шахты в зону их дожига. Причем предварительно колосниковую решетку 2 располагают в шахте 1 горизонтально, а ее ошипованным трубам 3 придают принудительное разнонаправленное, горизонтальное движение, с помощью гидроцилиндра 5, активизируя прилегающий к ней слой шлака и золы. Необходимо отметить, что когда ведут подачу воздуха сверху вниз под давлением, превышающим атмосферное, то ведут это с розжигом в твердом топливе еще одной высокотемпературной зоны (Вп) газификации, образуемой над высокотемпературной зоной (ВТ), прилегающей к колосниковой решетке 3, и возбуждением в ней процесса обратной термической волны, движущейся навстречу потоку воздуха и образующегося пиролизного газа в результате процесса перегрева твердого топлива.

Интенсивность подачи воздуха через форсунки 9 в высокотемпературной зоне регулируется в зависимости от вида исходного топлива (марки угля, его типа, состояния), что влияет на активность слоя шлака и золы на колосниковой решетке 2 и определяет поступательное движение водоохлаждаемых труб 3 с шипами 4 колосниковой решетки, что позволяет регулировать отвода шлака и золы через колосниковую решетку.

При этом движение жидкости для охлаждения колосниковой решетки 2 производится по трубам 3 через коллекторы распределения охлаждающей жидкости 11, расположенные с двух сторон решетки. Таким образом, с помощью поступательного движения заявленной ошипованной охлаждаемой решетки и правильного распределения поступающего воздуха в топку газификатора эффективно перерабатывается твердое топливо (уголь) в энергетический газ, который поступает дальше к потребителю, например в топку котла.

Вышеприведенная совокупность ограничительных и отличительных признаков заявленного устройства для газификации угля, а именно по отличительным признакам формулы на изобретения (в совокупности ее ограничительными признаками) не известна на данном уровне развития техники и не следует из общеизвестных правил конструирования таких устройств, а также способов (методов и технологий) их функционирования, что доказывает соответствию критерию «изобретательский уровень».

Заявленное устройство по конструктиву не выявлено из существующего уровня развития техники, что позволяет сделать вывод о соответствии критерию «новизна».

Конструктивная реализация заявленных технических решений с указанной совокупностью признаков не представляет никаких конструктивно-технических и технологических трудностей, откуда следует соответствие критерию «промышленное применение».

Изобретение относится к области теплоэнергетики. Слоевой газификатор непрерывного действия, содержащий аппарат шахтного типа на обратном дутье и состоящий из топки 1 с горизонтальной охлаждаемой колосниковой решеткой 2, образованной из труб 3 с охлаждаемой жидкостью, установленной в нижней части шахты, под ними в боковой стене установлен узел удаления газа 6, на нижней поверхности шахты образована зона дожигания шлака и золы, с возможностью удаления выделяемого на ней газифицированного газа при дожигании топлива в частицах шлака и золы 10, питателя непрерывной подачи топлива в топку, при этом вверху аппарата имеется узел подачи воздуха сверху вниз 7. На охлаждаемых трубах 3 колосниковой решетки 2 установлены шипы 4, движение которых производится гидроцилиндром 5 в горизонтальном направлении разнонаправленно навстречу друг другу, а узел подачи воздуха 8 дополнительно снабжен форсунками 9, расположенными в высокотемпературной зоне по периметру. Технический результат - повышение качества газификации различных видов углей, включая спекаемые. 3 ил.

Слоевой газификатор непрерывного действия, содержащий аппарат шахтного типа на обратном дутье и состоящий из топки с горизонтальной охлаждаемой колосниковой решеткой, образованной из труб с охлаждаемой жидкостью, установленной в нижней части шахты, под ними в боковой стене установлен узел удаления газа, на нижней поверхности шахты образована зона дожигания шлака и золы, с возможностью удаления выделяемого на ней газифицированного газа при дожигании топлива в частицах шлака и золы, питателя непрерывной подачи топлива в топку, при этом вверху аппарата имеется узел подачи воздуха сверху вниз, отличающийся тем, что на охлаждаемых трубах колосниковой решетки установлены шипы, движение которых производится в горизонтальном направлении разнонаправленно навстречу друг другу, узел подачи воздуха дополнительно снабжен форсунками, расположенными в высокотемпературной зоне по периметру.

| Способ газификации твердого топлива и устройство его реализующее | 2014 |

|

RU2607397C2 |

| СЛОЕВОЙ ГАЗИФИКАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2012 |

|

RU2513928C1 |

| СПОСОБ УТИЛИЗАЦИИ ТВЕРДЫХ ТОКСИЧНЫХ ЗОЛЬНЫХ ОТХОДОВ С ФИЛЬТРОВ МУСОРОСЖИГАТЕЛЬНЫХ ЗАВОДОВ | 2012 |

|

RU2483814C1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2307864C1 |

| Слоевая топка | 1989 |

|

SU1698565A1 |

| CN 215336335 U, 28.12.2021. | |||

Авторы

Даты

2024-08-08—Публикация

2023-08-08—Подача