4: «

сл

Изобретение относится к составам строительных материалов и предназНс1.чено для нанесения покрытий по металлу и защиты его от коррозии.

Известен состав для получения защитного неорганического покрытия, который содержит кислый фосфат магния, алюминий, хромовый ангидрид, ортофосфорную кислоту и жидкое стекло С1.

Недостаток этого состава заключается в сложности его нанесения на металл, связанной с необходимостью подвергать состав длительной ступенчатой термообработке при высоких температурах (426°С) для отверждения.

Известен состав для антикоррозионных покрытий, включающий молибдаты поливалентных металлов и фосфатные соединения в стабильном воднодисперсионном полимере 12J.

Недостатками этого состава являются дефицитность и высокая стоимость соединений молибдена.

Наиболее близким по технической сущности к предложенному составу является состав для нанесения антикоррозионного покрытия,содержащий,% 7-15 хромового ангидрида,42-45 кисЛого фосфата кальция, 18-20 алюминиевой пудры, 2-3 эмульгатора ОП-7 и 23-25 воды СЗ.

Недостатками этого состава являются сравнительно низкие показатели эластичности, атмосферостойкости и солестойкости покрытий, получаемых на его основе.

Цель изобретения - повышение эластичности, солестойкости и атмосферостойкости покрытия.

Цель достигается тем, что состав для антикоррозионного, покрытия, включающий фосфатное связующее,алюминиевую пудру и воду, содержит в качестве фосфатного связующего кальцийалюмохромфосфатное связующее и дополнительно 41-50%-ную водную дисперсию полимера и азотнокислый натрий при следующем соотношении компонентов, вес.%: Кальцийалюмохромфосфатное-связующее , 9,5-33,0

Алюминиевая пудра 8,0-14,0

41-50%-ная водная

дисперсия полимера 15,0-25,0

Азотнокислый натрий -0,1-0,5 . Вода42,0-63,0

Введение в состав кислого воднодисперсионного полимера обусловливает Повышение прочности при ударе и изгибе получаемых по1срытий и эластичности за счет образования в структуре покрытия при его отверждении гибких полимерных молекул ассоциированных по концевым группам с фосфоркислородным каркасом. Добавка азотнокислого натрия в композицию обеспечивает возможность получения при нанесении только одного слоя покрытия повышенной толщины, улучшает технологические свойства исходной смеси за счет эффекта тиксотропии и предотвращает отекание покрытия на вертикальных поверхно.стях, благодаря чему значительно повышается атмосфере- и солестойкость покрытия.

Использование в составе кальцийалюмохромфосфатного связующего, имеющего рН 1,0-1,2, приводит к улучшению адгезии и влагостойкости

5 покрытий вследствие достижения

более высокой степени нейтрализации и снижения кислотности состава для нанесения покрытия.

Пример 1. К9,5г кальций0 алюмохромфосфатного связующего (50%-ный водный раствор кислых фосфатов) добавляют 13,4 г алюминиевой пудры, 0,1 г азотнокислого натрия и 25,0 г водной дисперсии

5 (46%) сополимера метилметакрилата-, бутилакрилата и метакриловой кислоты, перемешивают массу до однородного состояния и вводят 52 г воды. Готовый состав наносят на поверхность металла и термообрабатывают при 140-150 С в течение 30-45 мин. Пример 2. КЗЗг кальций. алюмохромфосфатного связующего добавлЯют 15 г 50%-ной водной дисперг сии сополимера винилхлорида с винилиденхлоридом и 8,5 г алюминиевой пудры, перемешивают, вводят 0,5 г азотнокислого натрия и 43 г воды и перемешивают до гомогенного состояния. Готовый состав наносят на

поверхность металла и термообрабатывают при 140-150 С в течение 3045 мин.

Приме, р 3. К25г кальцийалюмохромфосфатного связующего добавляют 12,7 г алюминиевой пудры, 20 г бутадиенстирольного латекса и 0,3 г азотнокислого натрия, перемешивают массу до однородного состояния,

затем вводят 42 г воды для получения рабочей вязкости смеси. Готовый состав наносят на поверхность металла и термообрабатьавают при 140-150 С в течение 30-45 мин.

В качестве воднодисперсионных полимеров, помимо приведенных в примерах, в предлагаемом составе для антикоррозионного покр} .тия могут быть

использованы поливинилацетатные дисперсии, а также дисперсии сополимеров винилацетата, например, с дибутилмалеинатом (рН 4,0-6,0) или эпоксидированные поливинилацетатные

дисперсии.

Кроме того, для этой же цели может быть применена дисперсия сополимера винилхлорида с винилацетатом, эмульгированный нитрйльный латекс типа СКН-26, стиролбутадиеновый карбоксилатный латекс типа СКС-58/1.

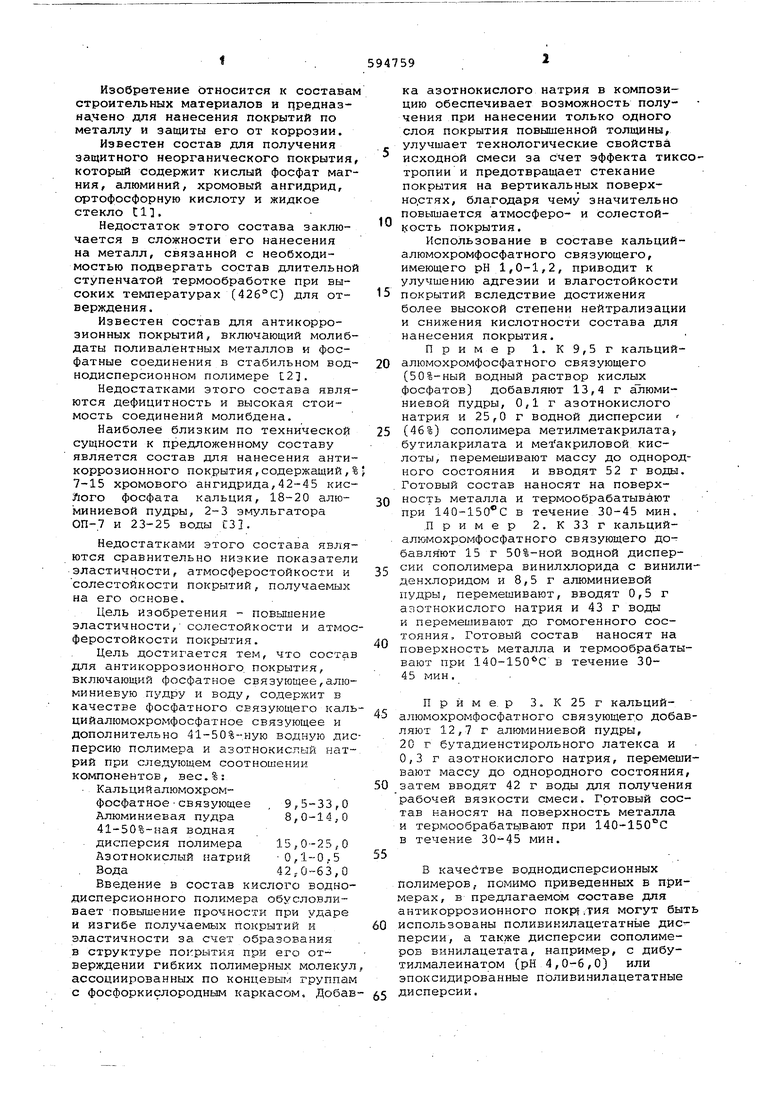

В таблице приведены результаты испытаний покрытий.

Использование -предложенного состава увеличит более чем вдвое срок службы покрытия. . .

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения защитного покрытия | 1982 |

|

SU1046226A1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2003 |

|

RU2255099C1 |

| ГРУНТ-ЭМАЛЬ ВОДНО-ДИСПЕРСИОННАЯ АНТИКОРРОЗИЙНАЯ СЕРИИ "КРОНАКРИЛ" | 2002 |

|

RU2223996C1 |

| АНТИКОРРОЗИОННАЯ ВОДНО-ДИСПЕРСИОННАЯ ГРУНТОВКА | 2014 |

|

RU2549848C1 |

| ИНГИБИТОР КОРРОЗИИ | 1998 |

|

RU2160792C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИПРИГАРНОГО, АНТИАДГЕЗИОННОГО, АНТИКОРРОЗИОННОГО ПОКРЫТИЯ СПОСОБОМ ГЕТЕРОАДАГУЛЯЦИИ | 1994 |

|

RU2087506C1 |

| ГРУНТОВКА-ЭМАЛЬ ВОДНО-ДИСПЕРСИОННАЯ АНТИКОРРОЗИОННАЯ СЕРИИ "КРОНАКРИЛ" | 2003 |

|

RU2260608C2 |

| ВОДНО-ДИСПЕРСИОННАЯ ТЕПЛОИЗОЛЯЦИОННАЯ, АНТИКОРРОЗИОННАЯ, АНТИКОНДЕНСАТНАЯ КРАСКА ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2572984C2 |

| ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ОКРАСКИ | 2015 |

|

RU2606425C2 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНОГО ПОКРЫТИЯ | 2005 |

|

RU2299871C1 |

СОСТАВ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ, включающий фосфатное связующее, алюминиевую пудру и воду, отличающийся тем, что, с целью повышения эластичности, солестойкости и атмосфе- ростойкости покрытия, он содержит' в качестве фосфатного связующего кальцийалюмохромфосфатное связующее и дополнительно 41~50%-ную водную дисперсию полимера и азотнокислый натрий.-при следующем соотношении компонентов, вес.%: Кальцийалюмохромфосфатное связующее. 9,5-33,0 Алюминиевая пудра 8,0-14,0 41-50%-ная водная дисперсия полимера 15,0-25,0 Азотнокислый натрий 0,1-0,5 Вода42,0-63,0i(Л

Твердость покрытия

(ГОСТ 5233-67)

Прочность при ударе,

КГсм (ГОСТ 4765-59)

Адгезия, балл

(ГОСТ 15140-ба)

Прочность при изгибе,

мм (ГОСТ 6806-53)

Прочность сцепления

с металлом, кг/см

Влагостойкость, сут

(РТМ 35-61)

Коррозионная стойкость в агрессивных средах, сут:

в 3%-ном растворе

хлористого натрия

в камере искусственной погоды

в атмосфере животноводческих и птицеводческих зданий (в присутствии аммика и сероводорода)

0,5-0,в

.0,6 40-50 50

1-21 1

2-3 70-90

110 20-25 100

15-20

70 120 60

20-30

80-90

90

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3460955, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-01-30—Публикация

1976-07-06—Подача