Изготовление металлических зубных коронок, в частности из нержавеющей стали, твердость которой почти в шесть раз выше золота, при помощи известных до настоящего времени способов и приборов является процессом весьма трудоемким и сложным. В целях облегчения и ускорения этой работы изобретение предусматривает снабжение гидравлического пресса откидной струбциной с винтом, прижимающим форму к соплу для получения возможности ускорения смены кюветы и ее центрирования путем боковых перемещений перед штампованием.

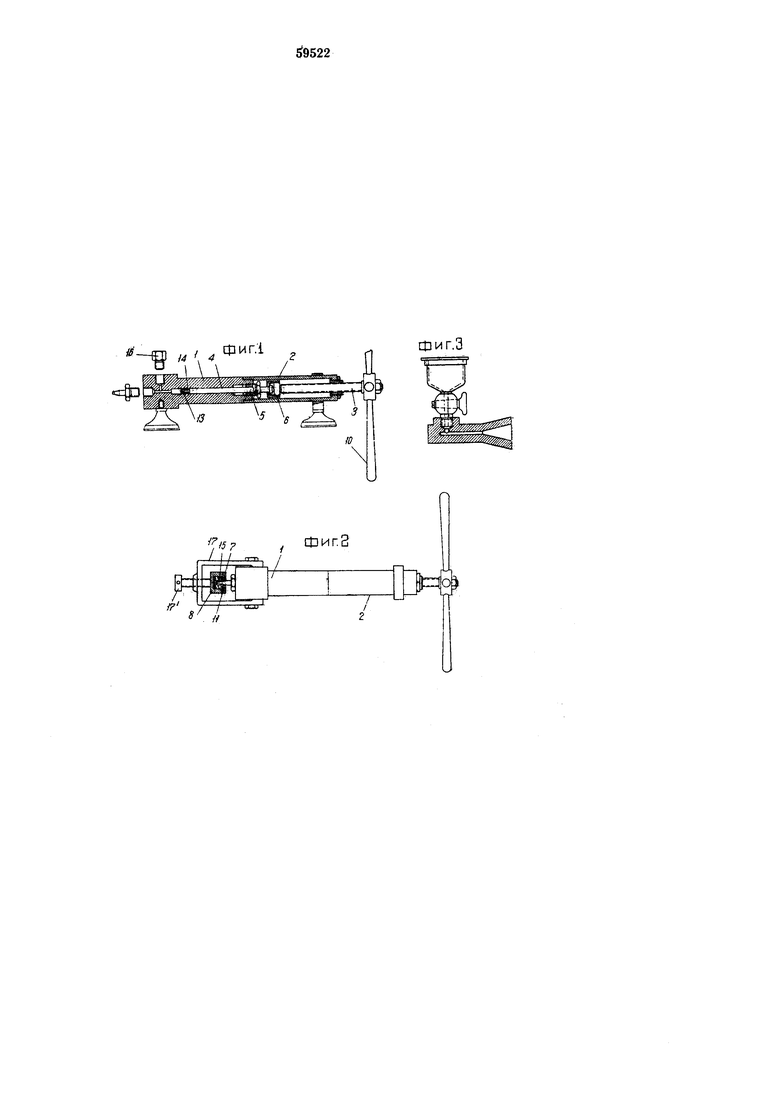

На чертеже фиг. 1 изображает продольный разрез поршневого насоса; фиг. 2 - общий вид пресса со струбциной и фиг. 3 - воронку для заполнения пресса рабочей жидкостью (маслом).

Предлагаемый гидравлический пресс для штампования бесшовных металлических зубных коронок состоит из цилиндрической трубки 1, 2, внутри которой перемещается поршень с винтовым штоком 3 (фиг. 1). Последний соединен с плунжером 4 посредством гайки 6, предупреждающей поворачивание плунжера 4 при продвижении штока помощью штурвала 10. Для обеспечения более надежного уплотнения плунжера 4 он снабжен манжетой 13, 14 и сальником 5.

Рабочий торец цилиндра 1 имеет сообщенное с его каналом гнездо для установки конической насадки (сопла) 15 (фиг. 2), вставляемой в центральное отверстие шайбы 7, прикрывающей стальную кювету 8 с формой, в которую вставлена гильза (заготовка) из нержавеющей стали или благородного металла, предназначенная для формования зубной коронки. Кромка 11 (фиг. 2) гильзы зажимается между краями отверстия в шайбе 7 и конической насадкой, кювета же фиксируется на цилиндре 1 при помощи шарнирно связанной с последним струбциной 17, снабженной винтом 17′ для плотного прижатия кюветы.

Формование происходит путем нагнетания в полость гильзы рабочей жидкости (масла), выдавливаемой из цилиндра 1 при поворотах штурвала 10. Для наполнения пресса маслом служит снабженная краном воронка (фиг. 3), присоединяемая к цилиндру 1 через предусмотренное для этой цели гнездо, сообщающееся с каналом цилиндра, в который масло вливается при обратном ходе поршня. Соответственно различным величинам гильз к прессу приложены наборы дырчатых шайб и конических насадок соответственных диаметров. Рабочее давление контролируется манометром, присоединяемым к прессу через ниппель 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зуботехнический гидравлический пресс | 1992 |

|

SU1831327A3 |

| ГИДРОДИНАМИЧЕСКИЙ ПРЕСС | 1998 |

|

RU2138224C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ШТАМПОВКИ ЗУБНЫХ КОРОНОК | 1966 |

|

SU183889A1 |

| Устройство для введения полимерного материала в стоматологические кюветы | 1990 |

|

SU1780506A3 |

| Штамповочный аппарат для изготовления бесшовных зубных коронок | 1932 |

|

SU39333A1 |

| Ручной винтовой штамп для изготовления металлических зубных коронок | 1925 |

|

SU4848A1 |

| ПИРОТЕХНИЧЕСКИЙ ПРЕСС ДЛЯ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ЗУБНЫХ КОРОНОК | 1994 |

|

RU2099022C1 |

| ЗУБОТЕХНИЧЕСКАЯ КЮВЕТА | 2000 |

|

RU2195230C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| УСТРОЙСТВО для ШТАМПОВКИ ЗУБНЫХ КОРОНОК | 1971 |

|

SU299215A1 |

Гидравлический пресс для штампования бесшовных металлических зубных коронок с применением поршневого насоса с винтовым штоком для выдавливания рабочей жидкости в заготовку штампуемой коронки через коническое сопло, отличающийся тем, что для возможности ускорения смены кюветы и с целью ее центрирования путем боковых перемещений перед штампованием применена откидная на шарнирах струбцина 17 с винтом 17′, прижимающим форму к соплу.

Авторы

Даты

1941-03-31—Публикация

1939-05-16—Подача