До сего времени бесшовные зубные коронки обычно изготовлялись повсеместно с помощью американского штамповального пресса Шарпа, состоящего из двух горизонтальных, параллельно друг другу расположенных дисков, из которых верхний, подъемный, снабжен на нижней поверхности своей разного диаметра пунсонами, входящими при опускании диска в соответствующие отверстия нижнего диска (матрицы) и вытягивающими при поступательном движении своем положенные на отверстия матрицы металлические диски в стаканообразные гильзы, из которых по дальнейшей обработке роговым молотком получались требуемые зубные коронки.

Для правильного действия пресс Шарпа требует тщательной пригонки всех своих рабочих частей, так как малейшее уклонение длинной оси пунсона от таковой отверстия матрицы ведет неминуемо к перекашиванию гильзы и к образованию в стенке ее утончений, представляющих собой слабые мехта, особенно нежелательные при прикреплении к коронкам мостовидных протезов, что часто и происходило на практике, как это доказывают постоянно раздававшиеся в этом направлении жалобы зубопротезных работников.

В предлагаемом штамповальном прессе указанные недостатки устранены

НЗ)

тем, что в нем одновременно штампуется лишь одна гильза, причем точка приложения силы пунсона совпадает с центром сопротивления материала - металлического диска, для достижения каковых целей диск с пунсонами установлен вертикально, а диск с отверстиями (матрица) - горизонтально.

Далее, как диск с пунсонами, так и матрица обладают при рабочей установке небольшой подвижностью (игрой), первый по некоторой минимальной дуге своей окружности, вторая - качатель-, ными движениями в вертикальном направлении, что позволяет пунсону и отверстию матрицы всегда стать по отношению один к другому в такое положение, при котором продольные оси их совпадают.

Для более плотной фиксации гильзы в отверстии матрицы, отверстие это высверливается сначала на цилиндр, в средней своей части на усеченный конус и в нижней - снова на цилиндр.

Перемещение диска с пунсонами происходит одним движением рычага, обусловливающим в одно и то же время вытягивание гильзы и подачу следующих пунсонов и отверстий.

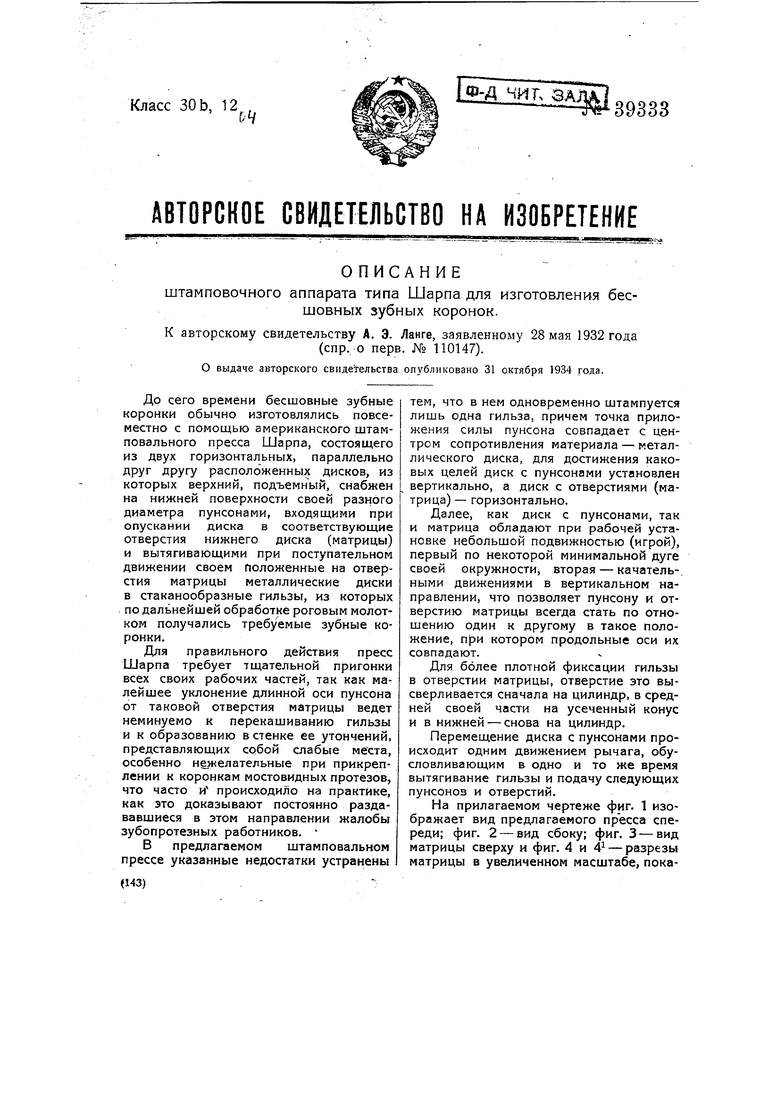

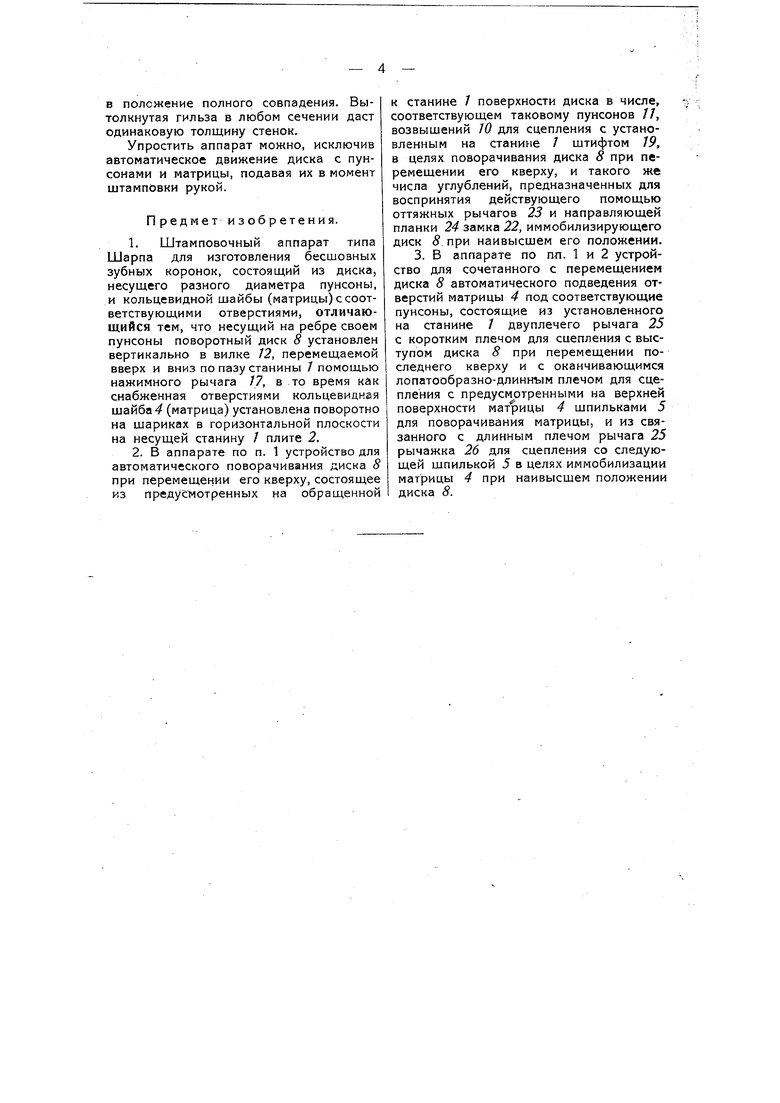

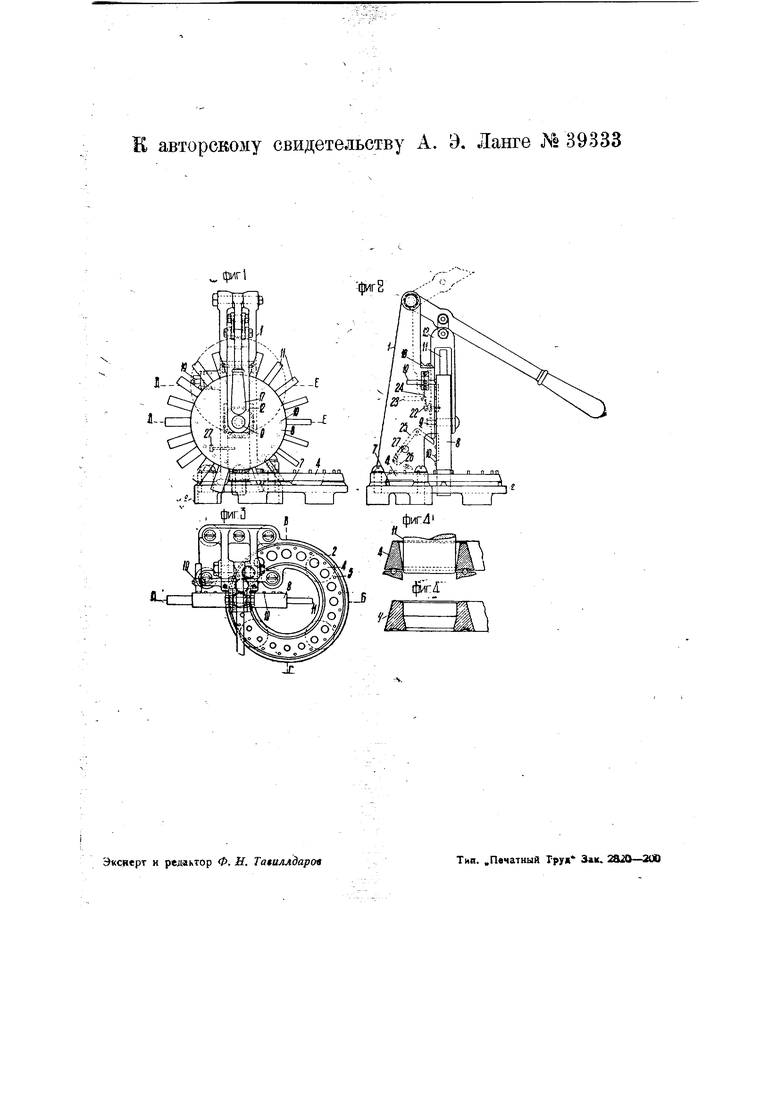

На прилагаемом чертеже фиг. 1 изображает вид предлагаемого пресса спереди; фиг. 2 -вид сбоку; фиг. 3 - вид матрицы сверху и фиг. 4 и 4 - разрезы матрицы в увеличенном масштабе, показывающие сечение ее отверстий и положение ее на шариках.

Аппарат представляет собой чугунную станину 7, прикрепленную к опорной чугунной плите 2 пятью винтами.

В прилив станины своим обработанным коццом входит железная вилка /2, в которую вставлен посредством установочного осевого болта 9 железный диск 8, снабженный по окружности укрепленными на ребре его двадцатью стальными пунсонами разных диаметров, двадцатью винтами, выемкой и двадцатью углублениями для замка. Кроме того с задней стороны вилки установлен запор 22, не позволяющий диску вращаться в момент прохождения пунсоном матрицы. Запор состоит из замыкателя с Пружинкой, которая, упираясь в скобу, заставляет замыкатель находиться в углублении диска.

Наверху прилива установлена упорная пластинка S для ораничения хода вилки.

С левой стороны станины укреплен рычажок J9 для поворачивания диска. Внутри станины помещаются два оттяжных рычажка 23 для выключения диска и направляющая планка 24. Ниже находится рычажок 25 с плечом под углдм 90° с подвижным лопатообразным цом для поворачивания матрицы. Большим своим плечом рычажок 25 посредством шатуна соединен с рычажком 26, запирающим матрицу.

На чугунной плите находится расположенная горизонтально стальная кольцевая матрица 4 с двадцатью шпильками 5, установленная поворотно на шариках, из которых четыре шарика расположены по оси АВ в одной плоскости, остальные же два находятся по краям кольца по оси ВГ в пружинках, поддерживающих матрицу, в горизонтальном положении; плоскость оси ВГ ниже плоскости оси АБ на б мм. Матрица имеет двадцать отверстий цилиндро-конической формы. Каждое соответствующее пунсону отверстие с нижней выходной для гильзы стороны менее диаметра пунсона на 0,5 мм. Первые три отверстия матрицы имеют верхние отверстия с уступом для вкладывания металлических дисков диаметром в 20-15-и 10-копеечную монету.

из каковых дисков и происходит вытягивание гильз.

Перед началом работы рычаг отводится в предельное верхнее положение и удерживается в таковом установленной в упорной пластинке защелкой, входящей в соответствующее отверстие в вилке.

Посредством выключателей 27 устанавливается желаемый пунсон над соответствующим ему отверстием матрицы, в которое вставляется металлический диск или гильза. Рычаг опускается и, встречая на своем пути поперечное ребро станины, останавливается в этом предельном положении, которое изображено на чертеже. Вложенный перед началом движения диск или гильза этим движением продавлива ются пунсоном через отверстие матрицы и падают в устроенный с нижней стороны матрицы наклонный к бортам жолоб, по которому они выводятся из-под матрицы.

Для дальнейшего протягивания гильзы поворот матрицы и диска с пунсонами происходит автоматически вследствие сопряженных движений рычажков с движением вилки с диском.

Поворот диска на один пунсон происходит следующим образом. При поднимании нажимного рычага /7 из нижнего положения в верхнее вилка вместе с диском задней стороной ползет вверх по пазам прилива, причем головка одного из двадцати расположенных по окружности диска винтов W встречается с рычажком, укрепленным с левой стороны станины, при дальнейшем движении рычага вверх, упираясь в головку винта, заставляет диск вращаться на осевом установочном болте 9 таким образом, что, когда диаметральная ось диска ДЕ приходит в свое предельное верхнее положение, на место находящегося на этой оси пунсона становится пунсон, находящийся рядом (на чертеже предельное верхнее положение диска и нажимного рычага показано пунктиром: в изображенном случае с рычажком встретится головка винта, расположенного на оси пунсона 7). Поворот диска совершается против часовой стрелки. Перед моментом поворота диска он должен быть освобожден от замыкателя замка, который не дает диску

вращаться более, чем на 0,5 мм в ту или другую сторону.

Эту работу по выключению исполняют два оттяжных рычажка 2J, которые во время движения вилки вверх, своей наклонной поверхностью на концах захватывают головку замыкателя и выводят замыкатель из углубления диска, тем самым предоставляя диску свободное вращение.

При дальнейшем движении головка винта наталкивается на рычажок /Я а головка замыкателя 22 движется по направляющей планке, с которой она соскакивает при предельном положении оси ДJz, и при посредстве действия пружины запирает диск, попадая в следующее углубление. Углубления эти, так же как и винты, расположены по осям пунсонов по окружности диска.

Поворот матрицы слева направо происходит тоже во время движения диска вверх. Как видно из чертежа, рычажок 25 при нижнем положении дискд сильно отклонен влево. Свободно вращаясь на закрепленном в станине стержне, рычажок при подъеме вилки приходит в-состояние равновесия и в этот момент правое плечо рычажка, отклоняясь вправо, входит в выемку диска. При дальнейшем подъеме уступ выемки подхватывает плечо рычажка и тянет его вверх. За 1 мм до верхнего положения диска левое плечо, имеющее длину, вдвое большую таковой правого, находясь в перпендикулярном к матрице положении, захватывает подвижной ко.вечной лопаткой шпильку и на оставш ихся 11 мм отводит последнюю на расстояние 22 мм, требующееся для подведения следующего отверстия матрицы под пунсон. Одновременно с движением большого плеча рычажка происходит, посредством соединяющего шатуна, поворот следующего рычажка 26, который при окончании повтарота упирается в шпильку.

Находясь в таком положений, матрица не имеет движения ни вперед, ни назад, что дает возможность смело вставлять гильзу в отверстие без опасения сдвинуть матрицу.

При опускании нажимного рычага для протягивания уже вставленной гильзы диск с пунсонами, опускаясь вниз, головкой винта / задевает за рычажок /Я имеющий свободное движение на своей оси и отводит его вниз, так что диск без малейшей задержки продолжает опускаться. Пропустив винт, рычажок силой веса больаюго плеча возвращается в первоначальное положение. Головка замыкателя, в свое время соскочившая с направляющей планки и закрывшая диск, опускается рядом с планкой и, встречая на пути плечи оттяжных рычажков, отводит их вниз. Рычажки, пропустив головку замыкателя, становятся в первоначальное положение, упираясь меньшим плечом в направляющую планку.

Тот же принцип положен в основу работы и остальных двух рычажков 25 и 26, положение которых при опущенной вилке видно на чертеже.

Ход рычага вниз ограничен поперечным ребром станины, вверх - упорной планкой.

При необходимости действия лишь одного определенного пунсона и соответствующего отверстия матрицы рычажки /Р, 25 и 26 отводятся выключателем 27 путём отведения длинного плеча рычажка выключателем вверх, чем освобождается путь головке винта 70; по достижении вилкой нижнего положения оттянутые влево рычажки 25 и 26 запираются выключателем. Остальная регулировка производится руками.

Как видно из чертежа, матрица, находясь на шариках, имеет свободное горизонтальное движение в плоскости оси АБ во все стороны более, чем на 0,5 мм. Кроме того, она имеет боковое качание до 3 мм от горизонтального положения, что дает возможность стенкам в отверстии матрицы отклоняться от своей вертикальной оси до 0,3 мм.

Пунсон также имеет возможность отклоняться от своей вертикальной оси вследствие неплотного положения замыкателя в углубление диска, о чем сказано выше, под углом 90 к боковому качанию матрицы.

При такой подвижности матрицы и пунсона зажатый металл равномерно распределяется между стенками отверстия матрицы и пунсоном, и сопротивлением металла вертикальные оси отверстия и пунсона будут приведены

в положение полного совпадения. Вытолкнутая гильза в любом сечении даст одинаковую толщину стенок.

Упростить аппарат можно, исключив автоматическое движение диска с пунсонами и матрицы, подавая их в момент штамповки рукой.

Предмет изобретения.

1.Штамповочный аппарат типа Шарпа для изготовления бесшовных зубных коронок, состоящий из диска, несущего разного диаметра пунсоны, и кольцевидной шайбы (матрицы) с соответствующими отверстиями, отличающийся тем, что несущий на ребре своем пунсоны поворотный диск 8 установлен вертикально в вилке 72, перемещаемой вверх и вниз по пазу станины 7 помощью нажимного рычага 77, в то время как снабженная отверстиями кольцевидная щайба (матрица) установлена поворотно на щариках в горизонтальной плоскости на несущей станину 7 плите 2.

2.В аппарате по п. 1 устройство для автоматического поворачивания диска 8 при перемещении его кверху, состоящее КЗ предусмотренных на обращенной

к станине 7 поверхности диска в числе, соответствующем таковому пунсонов //, возвышений 10 для сцепления с установленным на станине 7 щтифтом 19, в целях поворачивания диска 8 при перемещении его кверху, и такого же числа углублений, предназначенных для воспринятия действующего помощью оттяжных рычагов 25 и направляющей планки 24 замка 22, иммобилизирующего диск 8 при наивысшем его положении. 3. В аппарате по пп. 1 и 2 устройство для сочетанного с перемещением диска 8 автоматического подведения отверстий матрицы 4 под соответствующие пунсоны, состоящие из установленного на станине 7 двуплечего рычага 25 с коротким плечом для сцепления с выступом диска 8 при перемещении последнего кверху и с оканчивающимся лопатообразно-длинным плечом для сцепления с предусмотренными на верхней поверхности матрицы 4 шпильками 5 для поворачивания матрицы, и из связанного с длинным плечом рычага 25 рычажка 26 для сцепления со следующей шпилькой 5 в целях иммобилизации матрицы 4 при наивысшем положении диска 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический телефонный коммутатор | 1923 |

|

SU1850A1 |

| Станок для насечки поперечных пил | 1933 |

|

SU41310A1 |

| МАШИНА ДЛЯ ДВУХСТОРОННЕГО ПЕЧАТАНИЯ ЛЕНТ ДЛЯ ТЕСЕМОЧНЫХ РУЛЕТОК | 1930 |

|

SU21906A1 |

| Фрикционный винтовой пресс с поворотным столом | 1932 |

|

SU30601A1 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| МАШИНА ДЛЯ ПРОСЕКАНИЯ ДЫР В СТАТИСТИЧЕСКИХ КАРТОЧКАХ | 1925 |

|

SU16933A1 |

| Автомат для оплаты электроэнергии | 1934 |

|

SU45763A1 |

| Дыропробивной станок с несколькими пунсонами | 1929 |

|

SU31350A1 |

| МАШИНА ДЛЯ ВПЛАВЛЕНИЯ ПОДДЕРЖИВАЮЩИХ ТЕЛО НАКАЛА ОСТОВОВ В КОЛБЫ ЭЛЕКТРИЧЕСКИХ ЛАМП И ПОДОБНЫЕ ИМ СТЕКЛЯННЫЕ СОСУДЫ | 1926 |

|

SU24815A1 |

| Приспособление к прядильным ватерам для прекращения подачи ровницы и останова веретена при обрыве нити | 1936 |

|

SU50606A1 |

Авторы

Даты

1934-10-31—Публикация

1932-05-28—Подача