1

Изобретение относится к сварке, в qaciw ности к шихтовым составам, используемым для восстаирвлевия и упрочнения штамповогс и режущего;инструмента наплавкой.

Известна шихта для наплавки, содержа- 5 щая, вес.%:

Мрамор.18-22

Плавиковый шнат14-18

Ферроборал2-27

Графит2-410

Ферровольфрам25-32,5

Феррохром10-13

Ф ротитан2-5

ферромолибден .3-4 {,

Однако, относительно невысокая износо 15 стойкость наплавленного металла исключает эффектавное. его использование для восста-. новленйя штампового инструмента.

Наиболее близкой к изобретению являет, ся шихта , содержащая, вес.%:20

Карбонат кальция20-29

Плавиковый шпат -10-20

Ферросилиций .2-5

Ферротитан1-8

Феррохром13-1925

5,5-10,5

феррованадий 5-10 Релит 2-4

Графит 15-25 Молибден 3-10 Кварцевый песок

Однако недостаточное количество раскислителей в покрытии приводит к образоват1Ю мелкой пористости в металле, что ухудшает эксплуатационную стойкость режущего инструмента (его режущие кромки выкрашиваются).

Кроме того, вьшужденная необходимость, вести сварку на короткой дуге повышает процент шлаковых включений в наплавленном металле.

Наплавленный металл неоднороден по твердости и структуре. Износостойкость его особенно наплавленных резцов, работакяцих в тяжелых условиях с ударными нагрузками по этим причинам относительно невысокая.

Целью изобретения является создание шихты для наплавки, обеспечивакндей высокие технологические и механические свойства, а также износостойкость .наппавленного металла.

Поставленная цель постигается тем, что шихта цля выплавки, содержащая карбонат кальция, плавиковый ишат, ферросилиций, феррованааий, феррохром, графит, твердый сплав, молибден, дополнительно содержит

рутил, ферромарганец, молибден Е виде фер ромолибдена, ферробор, соду и слюду и в качестве твердого сплава - сплав на основ кобальта при следующем соотношении комЙонентов, вес.%:

Карбонат кальция20-28

Плавиковый шпат8-12

Рутил3,5-6,0

Ферромарганец1-2

Ферросилиций1,1-1,9

Феррохром6-9

Ферромолибден10-20

Феррованадий3,5-8

Графит3-5

ферробор2,5-6

Слюда4-6

Сода0,5-1,2

Твердый сплав марок ТК и ВК вместе или порознь Остально

Твердые сплавы ТК и ВК MorjrT быть взятад в виде порошка }или в:виде отходов от заточки твердосплавного инструмент или вторичного сырья в виде опилок, стружки.

В предлагаемый состав шихты могут

быть дополнительно введены редкоземельны элементы в чистом виде или в виде- окисло обладающие малым потенциалом ионизации, что позволяет улучшить стабильность горения дуги..

При изготовлении электродов в качестве электродного стержня можно использовать проволоку ев-ОБА,

Введение в состав предлагаемой шихты монокарбидов вольфрама и титана, входящи

в твердосплавы марок ВК и Т К, позволяет получить легированный мартенсит быстрорежущей стали, обладающий повышенной твердостью и износоустойчивостью.

Улучшение шлифуемости достигается за счет уменьшения в составе шихты количества ванадия.

Введение ферробора в состав шихты повышает износоустойчивость наплавки. Высо кая износоустойчивость сплавов с бором обусловлена образованием твердьтх карбидов бора, а также тем, что часть углерода связывается в карбобориды.

Снижение количества молибдена, вводимого в направленный металл, позволяет уменьшить обезуглероживание последнего при нагреве выше 800-850°С. Кроме того, замена молибдена ферромолибденом значи- тельно снижает стоимость состава.

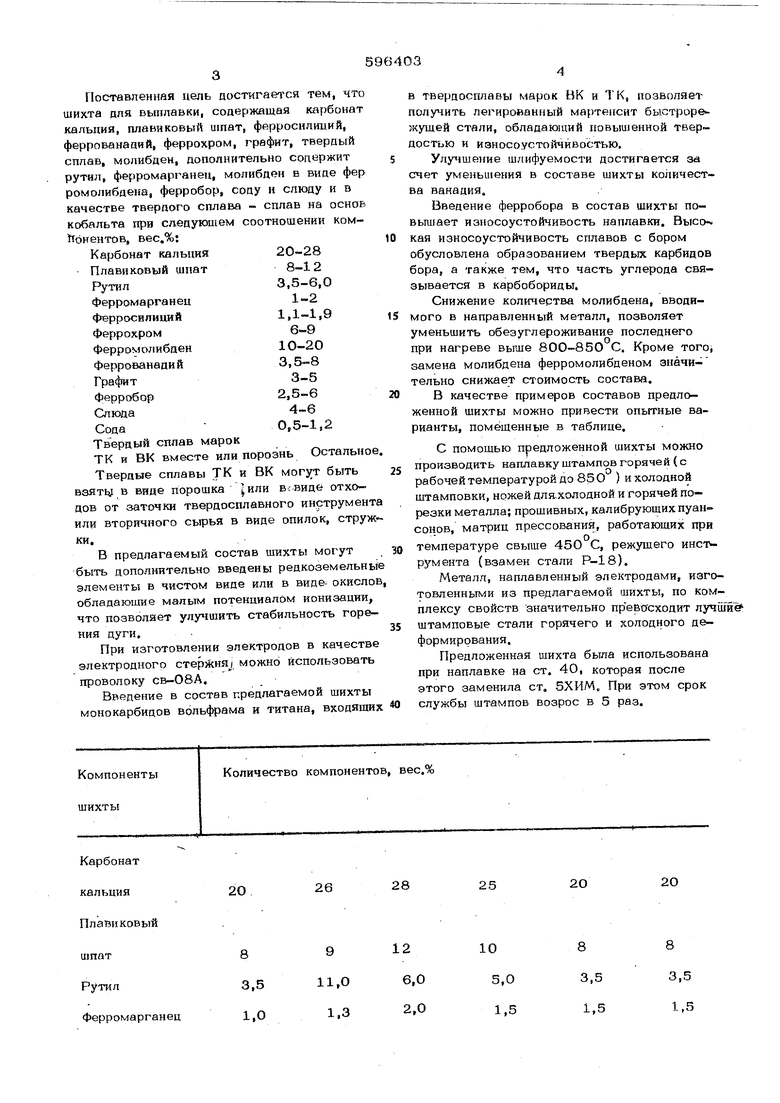

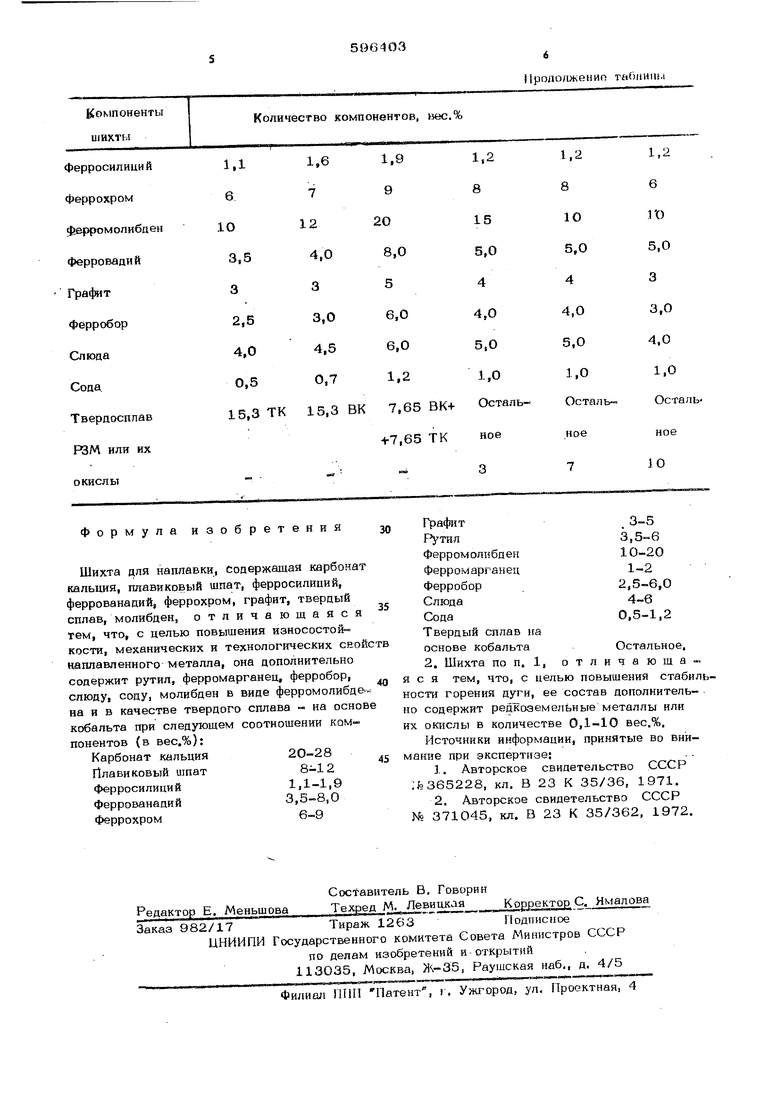

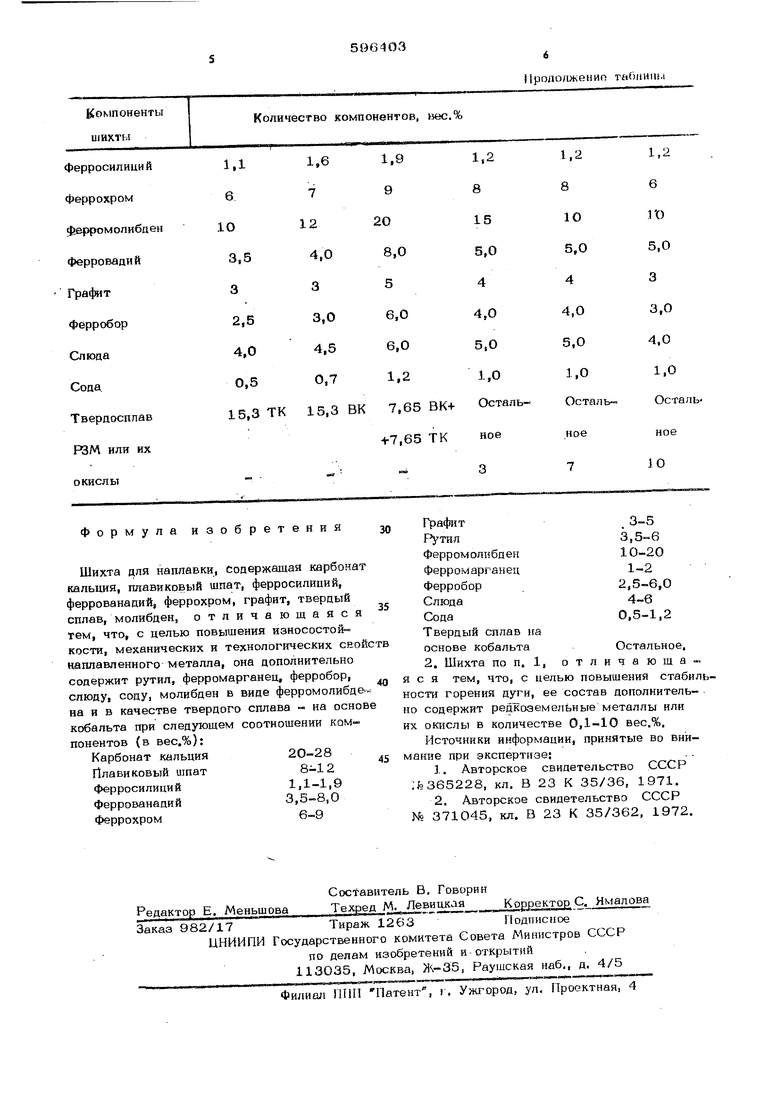

В качестве примеров составов предложенной шихты можно привести опытные ва рианты, помещенные в таблице.

С помощью предложенной шихты можно производить наплавку штампов горячей (с рабочей температурой до 850 ) ихолодной щтамповки, нржей дляхолодной и горячей порезки металла; прошивных, калибрующих пуансонов, матриц прессования, работающих при температуре свыше 450 С, режущего инструмента {взамен стали Р-18).

Металл, наплавленный электродами, изготовленными из предлагаемой шихты, по комплексу свойств значительно превстсходит луч штамповые стали горячего и холодного деформирования.

Предложенная шихта была использована при наплавке на ст. 40, которая после этого заменила ст. 5ХИМ, При этом срок службы штампов возрос в 5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродное покрытие | 1976 |

|

SU573301A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682940C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2019 |

|

RU2704338C1 |

| Порошковая проволока | 2022 |

|

RU2801387C1 |

| Состав порошковой проволоки | 1974 |

|

SU532499A1 |

| Состав сплава для наплавки | 1991 |

|

SU1816253A3 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679373C1 |

Компоненты

Количество компонентов, вес.%

шихты

26

20

9

8

11,0

3,5 1,3

ц

20

20

25

8 3,5

8 3,5

10 5,0 1,5

1,5

1,5

Авторы

Даты

1978-03-05—Публикация

1976-02-02—Подача