(54) ЭЛЕКТРОДНОЕ ПОКРЫТИЕ

4-18 4-13 5-30 1- 6 0,5- 4 0,5- 1,5 Остальное

Железный порошок может быть заменен металлическими опилками.

Группа элементов карбид крем1шя (зеленый), монокарбид титана, монокарбид вольфрама, кобальт и металлические опилки - может быть взята в виде отходов от заточки твердосплавного инструмента.

При изготовлении электродов в качестве стержня используется проволока марки Св 08 А.

Введение монокарбидов вольфрама и титана в состав покрытия обеспечивает получение в наплавке легированного мартенсита, обладаюпдего высокой твердостью и износоустойчивостью.

Кобальт уменьшает хрупкость и позволяет значительно повысить стойкость наплавлеююго инструмента. Кроме того, кобальт повышает теплоустойчивость, вторичную твердость, теплопроводность и улучшает шлифуемость наплавки.

Введение феррохромбора в состав шихты повышает износоустойчивость направленного металла. Это обуславливается образовагшем твердых карбидов типов Мз (ВС) и Мз 3 (ВС) g, а также тем, что при взеде}ши бора пpoиcxoд т перестройка карбидов и части углерода связьтаются в карбобориды.

Алюминий, входящий в состав феррохромбора, частично иде на раскисление, предохранение от окисления активного бора и других яегмрующйх

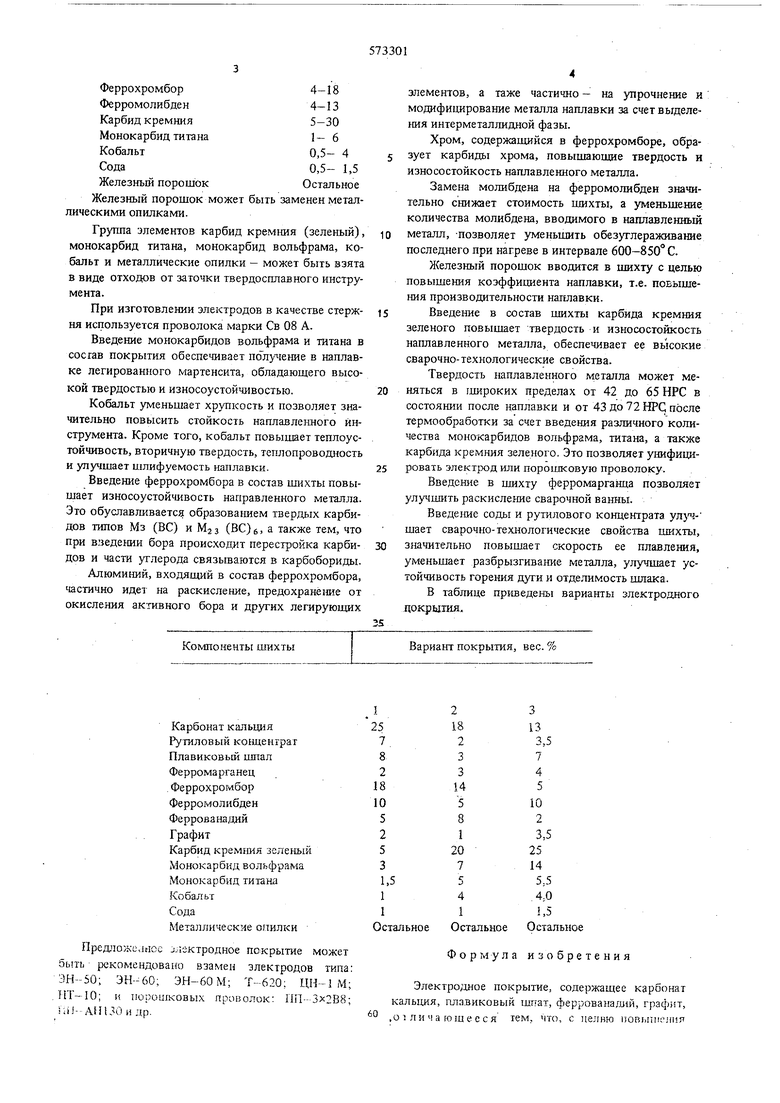

Компоненты шихты

элементов, а гаже частично - на упрочнение и модифицирование металла наплавки за счет выделеккя интерметаллидной фазы.

Хром, содержащийся в феррохромборе, образует карбиды хрома, повышающие твердость и износостойкость наплавленного металла.

Замена молибдена на ферромолибден значительно снижает стоимость шихты, а уменьшение количества молибдена, вводимого в наплавленньш металл, -позволяет уменьшить обезуглераживание последнего при нагреве в интервале 600-850° С.

Железный порошок вводится в шихту с целью повышения коэффициента наплавки, т.е. повышения производительности наплавки.

Введение в состав шихты карбида кремния зеленого повышает твердость и износостойкость наплавленного металла, обеспечивает ее вьюокие сварочно-технологические свойства.

Твердость наплавленного металла может меняться в гш роких пределах от 42 до 65 НРС в состоянии после наплавки и от 43 до 72 НРС после термообработки за счет введения различного количества монокарбидов вольфрама, титана, а также карбида кремния зеленого. Это позволяет унифицировать электрод или порошковую проволоку.

Введение в шихту ферромарганца позволяет улучшить раскисление сварочной ванны.

Введение соды и рутилового концентрата улу.шает сварочно-технологические свойства шихты, значительно повышает скорость ее плавления, уменьшает разбрызгивание металла, улучшает устойчивость горения дуги и отделимость шлака.

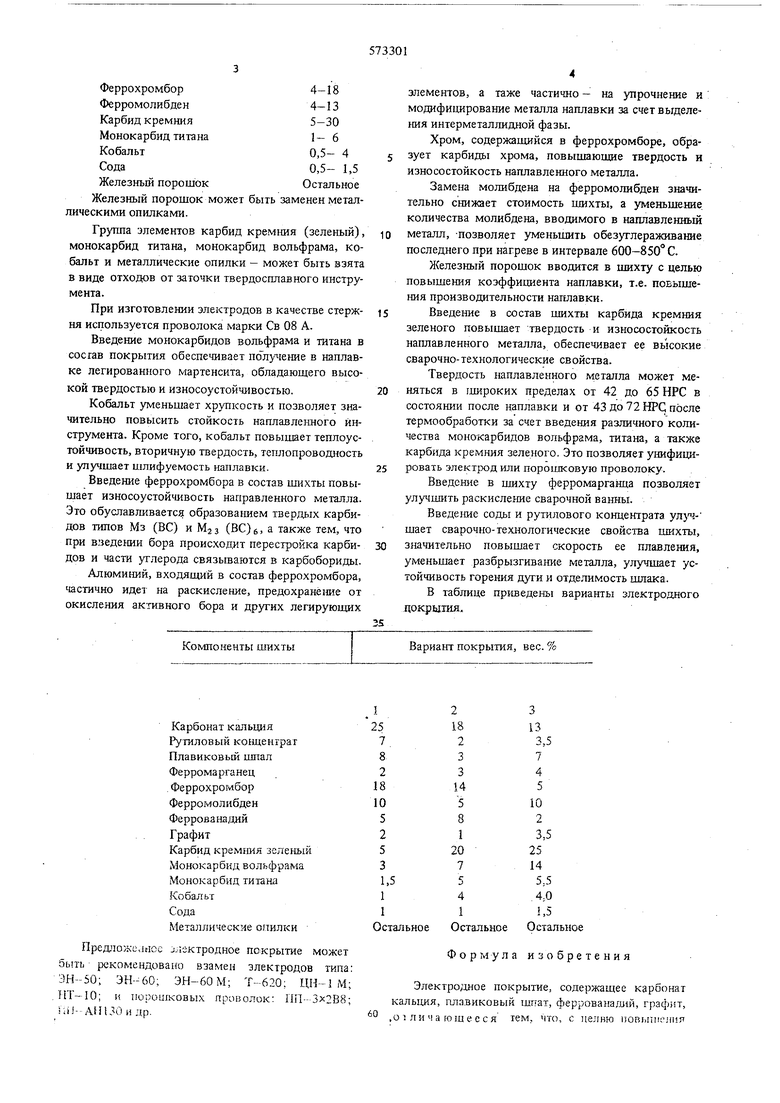

В таблице приведены варианты электродного покрытия.

Вариант покрытия, вес. %

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Шихта для наплавки | 1976 |

|

SU596403A1 |

| Состав электродного покрытия | 1975 |

|

SU569420A1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| Состав электродного покрытия | 1976 |

|

SU621514A1 |

| Шихта порошковой проволоки для наплавки стали средней и повышенной твердости | 2002 |

|

RU2225286C1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1969 |

|

SU253976A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2506149C1 |

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

Карбонат кальция

Рутилов ковденграт

Плавиковый шпал

Ферромарганец

Феррохромбор

Ферромолибден

Феррованадий

Графит

Карбид кремния

Монокарбид вольфрама

Монокарбнд титаш

Кобальт

Сода

Металлические опилки

редложианос электродное по крытие может рекомендовано взамен электродов типа: 50; ЭН-60; ЭН-60М; ЦН-1 М; 10; и iiOiJOUKOBbix проволок: ПП-3 :2В8; АН130 и др.

Формула изобретения

Электродаое покрытие, содержащее карбонат кальция, плавиковый шпат, феррованадлй, графит, ,о 1 ли ч а гошее ся тем, что, с пелвю liOBbiiiiejiiin 5 износостойкости наплавленного металла, работающе о при высоких нагрузках, и улучшения сварочно-технологических свойств, состав дополнитсльно содержит рутиловый концентрат, ферромарганец, феррохромбор, ферромолибден, карбид5 кремния, монокарбид вольфрама, монокарбид титана, кобальт, железный норошок, соду, нри еледующем соотношении компонентов, вес.%:. Карбонат кальция 13-25 д Плавиковый пшат 3-12 Феррованадий 2- 8 Графит 1- 3,5 Рутиловый концентрат 2-7 6 ФерромарганецЬ 5 Феррохромбор4-18 Ферромолибден4-13 Карбид кремния530 Монокарбид фольфрама1-15 Монокарбид титана1-6 Кобальт0,5- 4 Сода0,5- 1,5 Железный порошокОстальное Источники информаци, принятые во внимание и экспертизе: 1. Авторское свидетельство СССР N 371045, . В 23 К 35/365, 1972.

Авторы

Даты

1977-09-25—Публикация

1976-04-14—Подача