Изобретение относится к области электродуговой наплавки порошковой проволокой деталей, воспринимающих абразивное изнашивание, качение и удары, и может быть использовано, например, для восстановления и упрочнения деталей ходовой части гусеничных машин, крановых колес, сцепок вагонов и т.п.

Известна безникелевая порошковая проволока (патент RU №2272701, B23k 35/368, опубл. Б.И. №9, 2006), предназначенная для наплавки открытой дугой деталей железнодорожного транспорта, таких как колеса, сцепки подвижного состава, содержащая следующие компоненты, мае, %:

мрамор - 1-3

рутиловый концентрат - 3-5

плавиковый шпат - 3-5

ферромарганец - 0,3-1,0

ферротитан - 3-5

ферросилиций -0,1-1,0

алюминиевый порошок - 0,1-0,8

кремнефтористый натрий - 0,3-1,0

стальная оболочка - остальное.

Целью создания такой самозащитной проволоки являлось достижение высокой производительности и низкой себестоимости технологии ее изготовления. В то же время твердость металла покрытия наплавленного этой проволокой составляет всего 220-280 НВ, что не обеспечивает высокой износостойкости такого металла.

Известна порошковая проволока (авторское свидетельство СССР №280212, B23k 35/36, опубл. Б.И. №27, 1970), предназначенная для наплавки деталей гидромашин, содержащая следующие компоненты, %:

хром - 13-16

алюминий - 1-10

ферротитан - 1-3

ферромолибден - 1-2,5

марганец азотированный - 2-8

никель - 2-5

оболочка из армко-железа - остальное.

Металл, наплавленный такой порошковой проволокой имеет аустенитно-мартенситную структуру, упрочняющуюся не только благодаря старению мартенсита, но и вследствие превращения нестабильного аустенита, легированного марганцем, в ε - фазу и мартенсит при пластической деформации. Такой металл имеет повышенную стойкость к кавитационному и гидроабразивному износу в агрессивных средах, но низкую начальную твердость и износостойкость в условиях ударно-абразивного износа и трения металла о металл.

Известна порошковая проволока (авторское свидетельство СССР №339368, B23k 35/36, опубл. Б.И. №17, 1972), предназначенная для наплавки деталей, работающих при значительных нагрузках в интервале температур до 900°С, содержащая следующее соотношение, вес %:

феррованадий - 0,3-8

молибден - 4-11

никель - 0,3-5,5

ферроалюминий - 0,2-4

ферротитан - 0,3 - 4,5

ферронибий - 0,1-3

бор - 0,001-1

азот -0,01-0,4

углерод - 0,1-0,8

кремний -0,1-3

марганец - 5-14

хром - 2,5-14

вольфрам - 0,1-5,5

стальная оболочка - остальное.

Порошковая проволока с шихтой предложенного состава обеспечивает высокую твердость наплавленного металла, достигающую, в результате дисперсионного твердения при термической обработке, до 50-58 HRC. Однако такая проволока, вследствие использования бора, азота и углерода в несвязанном виде, и отсутствия компонентов, снижающих чувствительность к пористости, имеет низкие сварочные технологические характеристики. В процессе наплавки происходит их интенсивная выгорание, а наплавленный металл характеризуется наличием пор и трещин.

Известна безникелевая порошковая проволока (авторское свидетельство СССР №407692, B23k 35/36, опубл. Б.И. №47, 1973), предназначенная для наплавки деталей, работающих в условиях абразивного износа, состав шихты которой взят в следующих соотношениях, %:

нитрид бора - 4-6

феррованадий - 5-7

алюминий - 0,9-1,0

феррохром - 40-42

ферротитан - 2-3

ферросилиций - 0,2-0,25

стальная оболочка - остальное.

Такая порошковая проволока обеспечивает получение наплавленного металла с достаточно высокой твердостью до 51-56 HRC, но в связи с высокой концентрации в ней нитрида бора и отсутствия компонентов, снижающих чувствительность к пористости, имеет низкие сварочные технологические характеристики вследствие образования пор и плохого формирования валиков.

Известна порошковая проволока (авторское свидетельство СССР №551150 B23k 35/36, опубл. Б.И. №11, 1977), предназначенная для наплавки деталей, работающих при повышенных температурах в условиях абразивного и ударно-абразивного износа, содержащая следующие компоненты, вес, %:

карбид бора -2-3

феррованадий - 0,5-5

ферротитан - 2,2-8

железный порошок - 1-12

никель металлический - 2-4

борид хрома - 9-12

алюминий - 1,1-3

ферромолибден - 2-7,5

малоуглеродистая

стальная оболочка - остальное.

Износостойкость металла, наплавленного такой порошковой проволокой, обеспечивается наличием мартенситно-аустенитной матрицы упрочненной карбидными и карбонитридными включениями. Для обеспечения существенного количества таких включений в наплавленном металле значительно увеличена концентрация карбида бора и борида хрома в шихте порошковой проволоки. Однако в этом случае получить наплавленный металл без трещин и сколов, даже на малом режиме и при наличии промежуточного слоя, затруднительно, что не позволяет существенно повысить износостойкость деталей. При наплавке такой порошковой проволокой деталей из сталей, содержащей 0,3-0,5% углерода происходит переход углерода из основного металла в наплавленный, что еще более усиливает процесс образования трещин в наплавленном покрытии. Для предупреждения их образования требуется нанесения промежуточного слоя и последующая его механическая обработка. При наплавке массивных деталей со скоростью 30-40 м/час требуется предварительный и сопутствующий подогрев, в противном случае, на поверхности наплавленного металла часто возникают трещины.

Наиболее близким по технической сущности и химическому составу определяющего тип безникелевого высокомарганцовистого наплавленного металла является изобретение (авторское свидетельство СССР №398375, B23k 35/36, опубл. Б.И. №38, 1973), защищающееся порошковую проволоку для наплавки деталей, работающих в условиях ударно-абразивного износа, содержащую следующие компоненты, %:

графит - 0,2-0,5

марганец металлический - 4,0-6,0

марганец азотированный - 5,0-10

феррованадий - 2,0-6,0

молибден металлический - 2,0-4,0

ферротитан - 4,0-9,0

алюминиевый порошок - 2,0-6,0

ферросилиций - 0,5-2,0

железный порошок - 3,0-7,0

лента стальная - остальное.

Металл, полученный наплавкой такой порошковой проволокой, имеет хрупкую мартенситную матрицу, упрочненную большей частью карбидными включениями за счет введения в состав порошковой проволоки графита, что обусловливает высокую исходную твердость достигающую 56 HRC. Такая матрица не способна удерживать упрочняющие частицы от выкрашивания в условиях ударно-абразивного воздействия и не может существенно повысить износостойкость наплавленного металла. Кроме того, получить такой наплавленный металл без трещин и сколов, достаточно сложно, а осуществить его обработку режущим инструментом проблематично.

Техническим результатом данного изобретения является снижение склонности к хрупкому разрушению и повышение долговечности (износостойкости) наплавленного металла, работающего в условиях ударно-абразивного воздействия с большими контактными нагрузками.

Указанный технический результат достигается за счет того, что в порошковой проволоке для наплавки деталей, состоящей из стальной оболочки и шихты, включающей марганец металлический, марганец азотированный, феррованадий, молибден, ферротитан, ферросилиций, согласно заявляемому техническому решению шихта дополнительно содержит ферроалюминий, карбид бора, нитрид бора и кремнефтористый натрий при следующем процентном соотношении компонентов, мас. %:

марганец металлический - 3-5

марганец азотированный -2-4

феррованадий - 1,5-3

молибден - 2-3

ферротитан - 3-5

ферросилиций - 1,5-3

ферроалюминий - 1-2

карбид бора - 1,0-2,0

нитрид бора - 1,0-2,0

кремнефтористый натрий - 0,5-1,0

железный порошок - 6-22,8

стальная оболочка - остальное.

Наличие в порошковой проволоке марганца в указанных пределах обеспечивает нахождение наплавленного металла в мартенситной области. Вместе с тем марганец способствует дисперсионному твердению стали. В процессе старения марганец значительно повышает прочность наплавленного металла вследствие аллотропических превращений. Кроме того, марганец обеспечивает высокую отпускную прочность и твердость металла.

Присутствие в порошковой проволоке азотированного марганца в указанных пределах создает необходимую концентрацию азота в наплавленном металле, обеспечивающую повышение его первоначальной твердости и общей износостойкости, а также хорошее формирование покрытия.

Наличие в составе шихты феррованадия в пределах 1,5-3% повышает твердость наплавленного металла за счет связывания углерода и азота в карбиды и нитриды. Кроме того, ванадии значительно измельчает зерно, предупреждает рост крупных столбчатых кристаллов, в результате чего устраняется возможность образования «горячих» трещин и улучшаются физико-механические свойства наплавленного металла.

Молибден повышает теплостойкость и прочность наплавленного металла. Способствует дисперсионному твердению образуя при старении упрочняющую фазу Fe2Mo, которая преимущественно выделяется на дислокациях в теле зерна, не снижая пластических свойств стали в результате термической обработки.

Присутствие в составе шихты порошковой проволоки ферротитана в количестве 3-5% позволяет, наряду с алюминием, обеспечить раскисление наплавленного металла, а также реализовать механизм дополнительного его упрочнения дисперсными выделениями карбоборидов и карбонитридов титана. Концентрация ферротитана в составе шихты проволоки за пределами указанного количества не оказывает значительного влияния на технологические и эксплуатационные свойства наплавленного металла.

Наличие ферросилиция в шихте порошковой проволоки увеличивает степень упрочнения при старении наплавленного металла легированного молибденом, титаном и алюминием. Кремний существенно снижает предел растворимости молибдена в твердом растворе α-железа, увеличивая количество и дисперсность выделяющейся упрочняющей фазы при старении, так как введение 1% кремния равносильно дополнительному введению 2-3% молибдена. При концентрации кремния в наплавленном металле до 2,0% не происходит снижения его пластических свойств.

Присутствие в составе шихты ферроалюминия в количестве 1-2% обеспечивает раскисление сварочной ванны и предотвращает выгорание основных легирующих элементов в процессе наплавки за счет активного взаимодействия с кислородом, позволяет обеспечить высокие сварочно-технологические свойства порошковой проволоки, хорошую растекаемость, отсутствие пористости и чешуйчатости наплавленного металла. Кроме того, алюминий является энергичным нитридообразующим элементом, связывает азот в прочные соединения A1N и повышает тем самым теплостойкость наплавленного металла. Введение его в состав шихты порошковой проволоки в виде ферроалюминия обусловлено более высоким коэффициентом перехода в наплавленный металл, чем при использовании чистого порошка. Концентрация ферроалюминия в составе шихты проволоки за пределами указанного количества не оказывает значительного влияния на технологические и эксплуатационные свойства наплавленного металла.

Введение в шихту проволоки, взамен графита, карбида бора в количестве 1,0-2,0% обеспечивает не только необходимую концентрацию углерода в наплавленном металле в пределах 0,2-0,5%, но и ведет к выделению в матрице боридной эвтектики, которая, располагаясь в виде каркаса между кристаллами, воспринимает часть нагрузки от контактного взаимодействия и рассредоточивает ее на большую площадь поверхности. Такая матрица способна удерживать образующиеся мелкодисперсные труднорастворимые высокопрочные карбиды, бориды и карбобориды от выкрашивания в условиях ударно-абразивного воздействия, что снижает склонность к хрупкому разрушению, способствуя увеличению износостойкости наплавленного металла. Содержание карбида бора менее 1,0% не обеспечивает нужного уровня износостойкости, а при повышении свыше 2,0% возрастает концентрация углерода в наплавке, что приводит к появлению трещин, охрупчиванию металла покрытия и падению его износостойкости.

Введение в состав шихты предложенной порошковой проволоки нитрида бора позволяет получить высокую исходную твердость наплавленного металла, до воздействия контактно-ударного нагружения, обеспечивая получение его мелкозернистой структуры с увеличенным количеством неметаллической фазы за счет насыщения сварочной ванны частицами нитридов, температура плавления которых выше температуры плавления сплава, а твердость - выше твердости металлической основы наплавленного слоя. Вместе с этим, благодаря наличию азота, наплавленный металл в результате пластической деформации упрочняется более интенсивно, чем металл не содержащий азот. Содержание нитрида бора в шихте менее 1,0% не обеспечивает нужного уровня износостойкости. Малый насыпной вес нитрида бора не дает возможности введения его в состав шихты в большом количестве вследствие ограничения значением максимального коэффициента заполнения порошковой проволоки. Поэтому дополнительно азот вводится и посредством азотированного марганца. При содержании в порошковой проволоке нитрида бора свыше 2,0% и азотированного марганца свыше 4% возрастает концентрация азота в наплавке, что приводит к появлению пор, и падению износостойкости покрытия.

Введение в состав порошковой проволоки кремнефтористого натрия Na2SiF6 в количестве 0,5-1,0% позволяет значительно снизить концентрацию содержание водорода в наплавленном металле, что подавляет процесс порообразования и повышает его трещиноустойчивость.

Железный порошок необходим для получения расчетного коэффициента заполнения порошковой проволоки, что обеспечивает получение наплавленного металла требуемого химического состава.

Предложенная порошковая проволока обеспечивает комплексное упрочнение наплавленного металла за счет образования в мартенситной матрице карбидных, нитридных, карбобориднонитридных и интерметаллидных фаз.

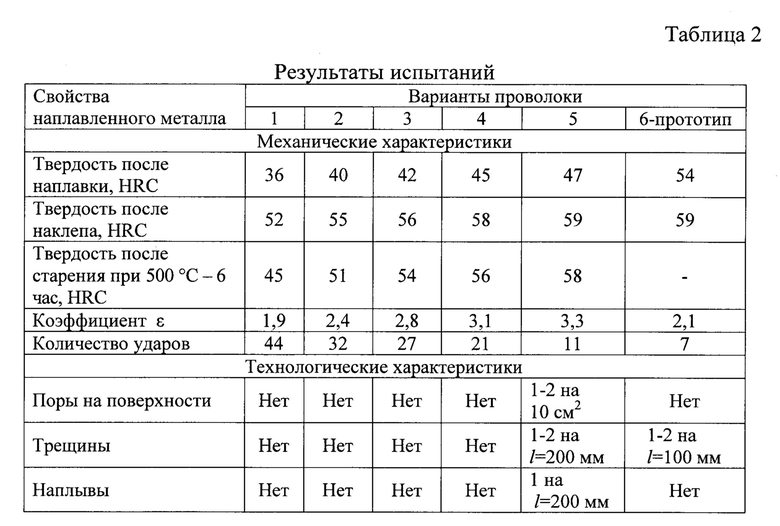

Для количественной оценки воздействия легирующих элементов на свойства наплавленного металла было изготовлено шесть составов порошковой проволоки: 2, 3 и 4 составы предлагаемой проволоки, 1 и 5 составы с содержанием компонентов, выходящих за заявляемые пределы, 6 - состав прототипа (табл. 1).

В качестве оболочки использовали стальную ленту марки 08 кп размером 15×0,5 мм по ГОСТ 503-81. Коэффициент заполнения такой порошковой проволоки составляет 42%. В качестве шихты использовали смесь порошков, марганца марки Мн 998 по ГОСТу 6008-90, марганца азотированного марки Мн92Н6 по ГОСТу 6008-90, феррованадия марки ФВд50У0,3 по ГОСТу 27130-94, молибдена по ТУ 48-19-316-92, ферротитана марки ФТи70С1 по ГОСТу 4761-91, ферросилиция марки ФС75 по ГОСТу 1415-93, ферроалюминия марки ФА-50 по ГОСТу 26590-85, карбида бора по ГОСТу 5744-85, нитрида бора ТУ 26.8-0022 226-007-2003, кремнефтористого натрия по ТУ 113-08-587-86, железа марки ПЖР2 по ГОСТу 9849-86, графита кристаллического литейного марки ГЛ-1 по ГОСТу 5279-74, алюминия марки ПА-4 по ГОСТу 5494-95.

Наплавка предложенной проволокой может производиться как в среде защитных газов, так и под флюсом.

Новая порошковая проволока всех изготовленных вариантов прошла сварочно-технологические испытания при наплавке в аргоне темплетов из стали 45 размером 20×60×250 мм. При наплавке образцов использовали сварочный полуавтомат ПДГО-510. Порошковая проволока обеспечивает хорошие сварочно-технологические свойства при наплавке на постоянном токе обратной полярности.

Дюрометрические исследования проводили на образцах из наплавленного металла после наплавки и старения (выдержка при 500°С - 6 час). Твердость по Роквеллу измеряли на приборе ТК-2 (за величину твердости бралось среднее значение результатов 3 замеров).

Испытания на износ проводили на лабораторной установке в условиях мокрого абразивного трения металла о металл (диск-кулачок) при удельном давлении на изнашиваемых поверхностях 1 МПа. Полученные результаты выражались в виде коэффициента относительной износостойкости 8, численно равного отношению весовых потерь эталона (сталь 30X13) и испытуемого металла за одинаковое время.

Испытания на стойкость состаренного наплавленного металла к хрупкому разрушению и на способность металла в состоянии после наплавки упрочнятся наклепом проводили на молоте МА4129 при энергии удара 0,1 кДж. При этом количество ударов до появления первой трещины являлось критерием определения стойкости наплавленного металла к хрупкому разрушению. Упрочнение наплавленного металла наклепом определяли измерением твердости по методу Роквелла.

Результаты испытаний приведены в таблице №2.

Приведенные в таблице 2 результаты испытаний показывают, что составы порошковой проволоки NN 2-4 являются оптимальными и обеспечивают получение наплавленного металла повышенной твердости и высокой износостойкости не склонного к хрупкому разрушению, пористости и трещинообразованию.

Анализ результатов испытаний показал, что, по сравнению с использованием порошковой проволоки - прототипа, применение предлагаемой новой порошковой проволоки позволит увеличить коэффициент относительной износостойкости наплавленного металла е с 2,1 до 2,4-3,1 при этом стойкость к хрупкому разрушению повышается в 3-4,5 раза, а степень упрочнения наклепом достигает 20-40%.

Такие свойства наплавленного металла полученного порошковой проволокой заявленного состава можно объяснить тем, что вследствие введения в шихту комплекса карбида бора и нитрида бора удается получить новый композиционный дисперсионно-твердеющий металл с боридной эвтектикой и большим количеством высокопрочных дисперсных фаз, дополнительно упрочняющийся в результате пластической деформации, и приобретающий в следствие этого повышенную стойкость в условиях ударно-абразивного износа.

Металл покрытия после наплавки новой порошковой проволокой в зависимости от концентрации легирующих элементов имеет твердость 40÷45 HRC, после старения при 500°С в течение 2 часов 48÷53 HRC, после старения при 500°С в течение 6 часов 51÷56 HRC, после старения при 500°С в течение 10 часов 53÷58 HRC.

Технологические испытания новой порошковой проволоки показали, что в процессе наплавки обеспечивается устойчивое горение дуги, хорошее формирование валика наплавного металла, отсутствие трещин и наплывов.

Использование предложенной порошковой проволоки для наплавки деталей ходовой части гусеничных машин позволяет значительно повысить их износостойкость и срок службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2019 |

|

RU2704338C1 |

| Порошковая проволока | 2022 |

|

RU2801387C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682940C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

Изобретение может быть использовано для восстановления и упрочнения деталей ходовой части гусеничных машин, крановых колес, сцепок вагонов. Порошковая проволока состоит из стальной оболочки и порошкообразной шихты и содержит компоненты в следующем соотношении, мас.%: марганец металлический 3-5, марганец азотированный 2-4, феррованадий 1,5-3, молибден 2-3, ферротитан 3-5, ферросилиций 1,5-3, ферроалюминий 1-2, карбид бора 1,0-2,0, нитрид бора 1,0-2,0, кремнефтористый натрий 0,5-1,0, железный порошок 6,0-22,8, стальная оболочка - остальное. Состав шихты варьируется в зависимости от способа наплавки с учетом коэффициентов перехода легирующих элементов в наплавленный металл. Изобретение направлено на повышение стойкости наплавленных на детали покрытий, работающих в условиях ударно-абразивного износа. 2 табл.

Порошковая проволока для наплавки деталей, работающих в условиях ударно-абразивного износа, состоящая из стальной оболочки и шихты, включающей марганец металлический, марганец азотированный, феррованадий, молибден, ферротитан, ферросилиций, железный порошок, отличающаяся тем, что шихта дополнительно содержит ферроалюминий, карбид бора, нитрид бора и кремнефтористый натрий при следующем процентном соотношении компонентов порошковой проволоки, мас.%:

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 0 |

|

SU398375A1 |

| Состав порошковой проволоки | 1976 |

|

SU592550A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| US 6124569 A, 26.09.2000. | |||

Авторы

Даты

2019-02-07—Публикация

2018-05-16—Подача