Уже известны устройства центральной циркуляционной смазки, для ватерных веретен, заключающие в себе магистраль циркуляции смазочного вещества, п рисе единенную к полостям втулок веретен и снабженную в нескольких местах подводящими и отводящими смазочное вещество трубами.

Для раВНОмерной смазкИ отдельных веретен в подобных устройствах имеет существенное значение постоянство напора смазо чного вещества в маги страли. Существующие устройства центральной циркуляционной смазки для ватерных веретен не обеспечивают постоянства напора смазочного вещества в магистрали и в этоМ абстоятельстве заключается их недостаток, выражающийся в неодинаково интенсивной смазке отдельных веретен по длине ватера.

Для устранения отмеченного недостатка предлагаемое устройство центральной циркуляционной смазки для ватерных -веретен, снабженное насосом для подачи масла в систему, отличается от других известных устройств того же назначения тем, что для создания циркуляции В системе поД постоянным напором, не зав1исящим от напора.

создаваемого циркуляционным насосом, применен напорный бак с поплавковым регулятором уровня. Такая форма выполнения устройства позволяет осуществить необходимый режим- циркуляции смазочного вещества -в системе, в частности ламинарное движение этого вещества, и получить постоянный ypOBCiHb смазочного вещества во втулках веретен, практически независимый от места расположения веретена по магистрали циркуляции.

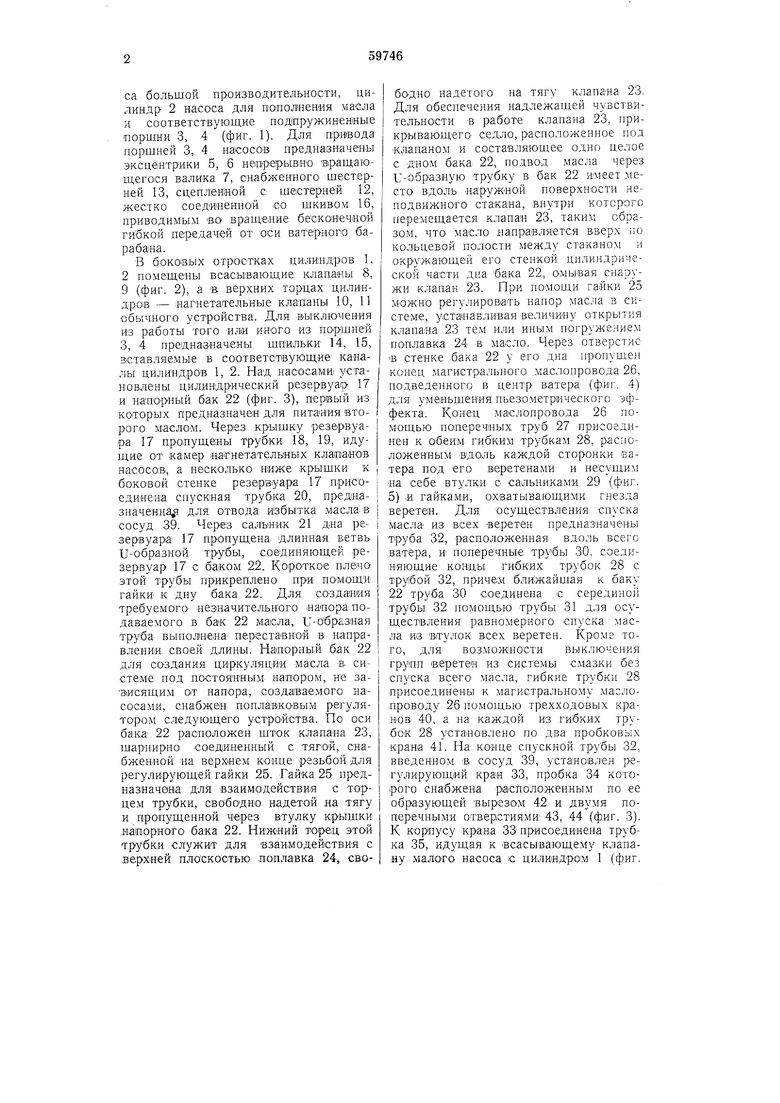

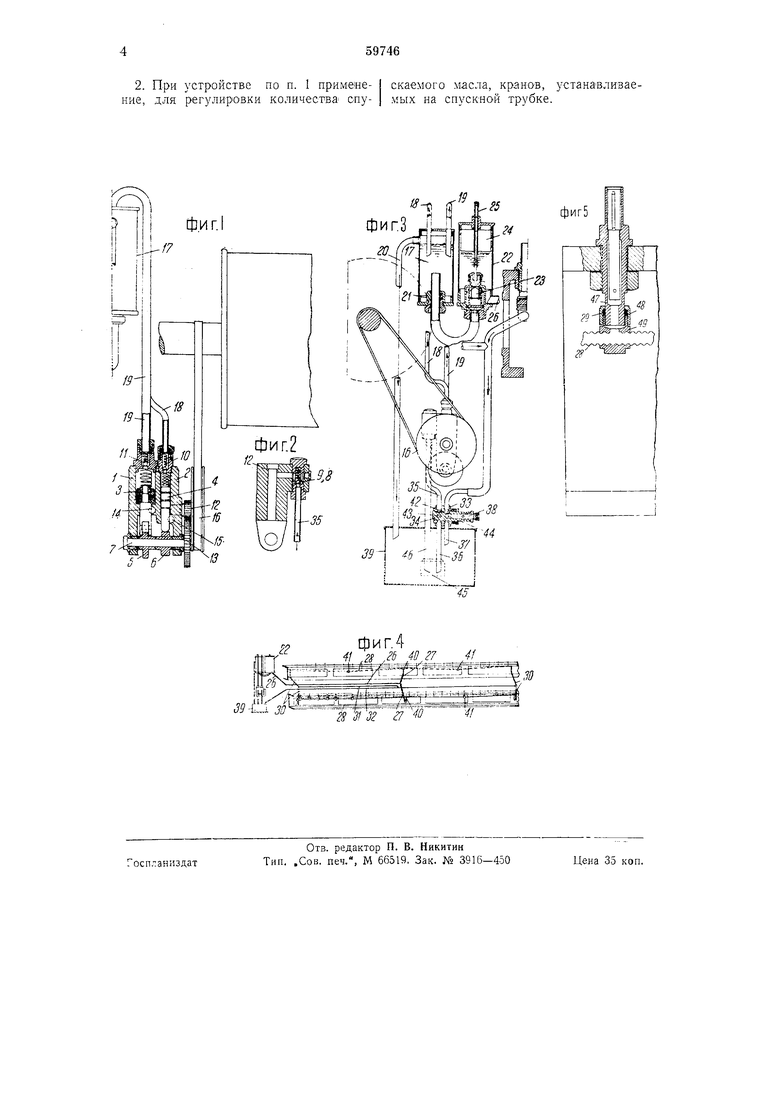

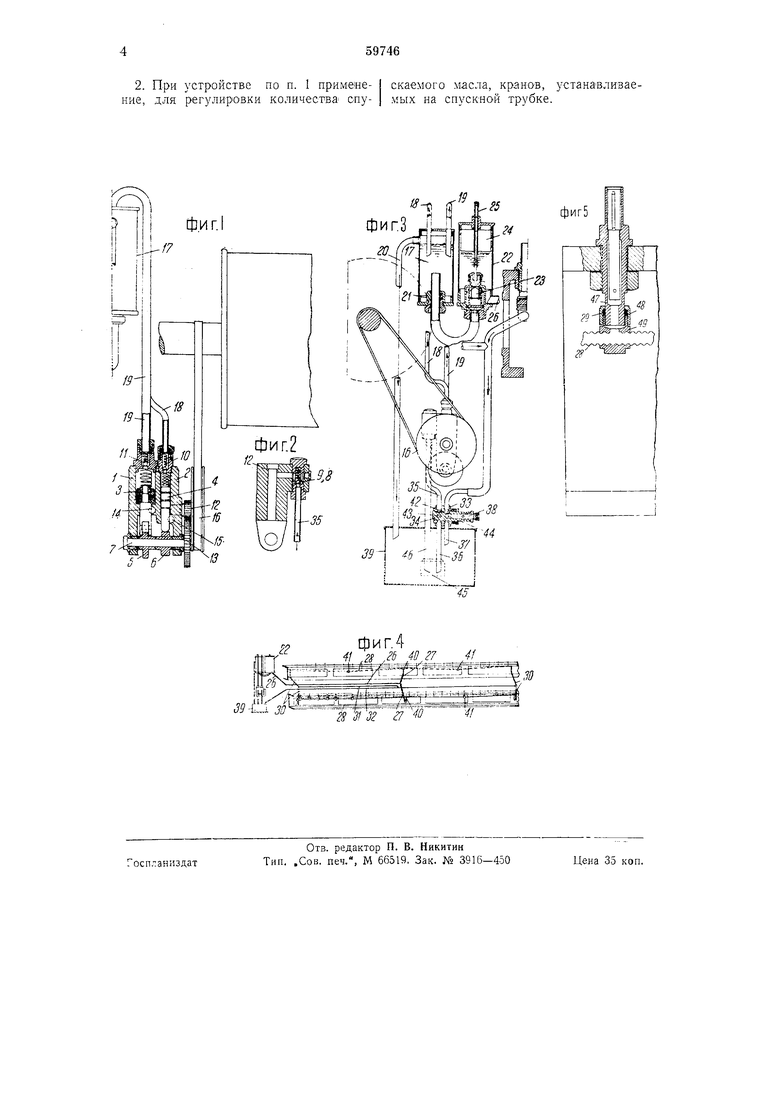

На чертеже фиг. 1 изображает продольный разрез насосной части устройства согласно изобретению; фиг. 2 - поперечный разрез насосной части по фиг. 1; фиг. 3 - вид спереди, частично в разрезе, питательной части устройства; фиг. 4 - схематический вид сверху устройства; фиг. 5 - продольный разрез одного из веретен ватера, снабженного устройством согласно изобретению.

Для возможности быстрого наполнения маслом всей системы и для нормалыного пополнения масла в систему работающего ватера при.менены самостоятельные поршневые насосы, выполненные в виде одного блока. Этот блок заключает в себе цилиндр 1 насоса большой производительности, цилиндр 2 насоса для пополнения масла и соответствующие подпружинениые поршни 3, 4 (фиг. 1). Для привода поршней 3, 4 насосов предназначены эксце втрики 5, 6 непрерывно тараш,ающегося валика 7, снабженного шестерней 13, сцепленной с шестерней 12, жестко соединенной со шкивом 16, приводимым во враш,е.ние бескон ечной гиокой передачей от оси ватерного барабана.

В боковых отростках цилиндров 1, 2 помещены всасываюш,ие клапаиы 8, 9 (фиг. 2), а в верхних торцах цилиндров - нагнетательные клапаны 10, 11 обычного устройства. Для выключения из работы того и.ш иного из порш.ней 3, 4 предназначены шпильки 14, 15, вставляемые в соответствующие каналы цилиндров 1, 2. Над насосами установлены цилиндрический резервуар 17 и напорный бак 22 (фиг. 3), первый из которых предназначен для питания второго маслОМ. Через крышку резервуара 17 пропущены трубки 18, 19, идущие от камер нагнетательных клапанов насосов., а несколько ниже крыщкИ к боковой стенке резервуара 17 присоединена спускная трубка 20, предназначенна для отвода избытка масла в сосуд 39. Через сальник 21 дна резервуара 17 пропущена длинная ветвь U-образной трубы, соединяющей резервуар 17 с баком 22. Короткое плечо этой трубы прикреплена прц помощи гайки к дну бака 22. Для создания требуемого незначительного наоора подаваемого в бак 22 масла, и-образная труба выполнена переставной в направлении своей длины. Напорный бак 22 для СО-здания циркуляции масла в- системе под постоянным напором, не зависящим от напора, создаваемого насосами, снабжен поплавковым ре улятором следующего устройства. По оси бака 22 расположен шток клапана 23, шарнирно соединенный с тягой, снабженной на верхнем конце резьбой для регулирующей гайки 25. Гайка 25 предназначена для взаимодействие с торцем трубки, свободно надетой на тягу и пропущенной через втулку крышки напориого бака 22. Нижний торец этой трубки служит для взаимодействия с верхней плоскостью поплавка 24, свободно надетого па тягу клапана 23. Для обеспечения надлежащей чувствительности в работе клапана 23, прикрывающегО седло, расположенное под клапанОМ и составляющее одно целое с дном бака 22, подвод масла через и-образную трубку в бак 22 имеет место вдоль наружной поверхности неподвижного стакана, внутри которого перемещается клапан 23, таким образом, ЧТО масло направляется вверх по кОЛьцевОЙ полости между стаканом и окружающей его стенкой цилиндрической части дна бака 22, омьивая клапан 23. При помощи гайки 25 МОжно регу.шрОвать напор масла в системе, устанавливаяВеличину отКрытия клапана 23 тем или иным погружением поплавка 24 в масло. Через отверстие в стенке бака 22 у его дна пропущен конец магистрального маслопровода 26, подведенного в центр ватера (фиг. 4) для уменьшения пьезометрического эффекта. Конец мас.юпровода 26 поМОЩью поперечных труб 27 присоединен к обеиМ гибким Трубкам 28, располОЖенным вдоль каждой сторонки ватера под его веретенами и несущим на себе втулки с сальниками 29 (фиг. 5) и гайками, охватывающими гнезда веретен. Для осуществления спуска масла из всех веретен предназначены труба 32, расположенная вдоль всего ватера, И поперечные трубы 30, соединяющие концы гибких трубок 28 с 32, причем ближайшая к баку 22 труба 30 соединена С серединой трубы 32 помощью трубы 31 для осуществления равномерного спуска масла из втулок всех веретен. Кроме того, для ВОЗ.МОЖНОСТИ БЫКЛЮЧеНИЯ

групп веретен из системы смазки без спуска всего млсла, гибкие трубки 28 Присоединены К магистральному маслопроВОДу 26 помощью трехходовых кранов 40, а на каждой из гибких трубок 28 установлено по два пробковых крана 41. Па кОНце спускной трубы 32, введенном в сосуд 39, установлен регулирующий кран 33, пробка 34 которого снабжена расположенным по ее образующей вырезом 42 и двумя поперечными ОТверстиЯМи 43, 44 (фиг. 3). К корпусу крана ЗЭ присоединена трубка 35, идущая к всасывающему клапану малОГО насоса с цилиндром 1 (фиг.

2), а также трубка 36, спущениая в фильтр 45 сосуда 39, и трубка 37, идущая в сосуд 39 ломимо фильтра 45. Пробка 34 снабжена осевым каналом с резьбой, предназначенной для завинчивания винта 38, регулирующего величину живого сечения отверстия 44.

К камерам всасывающих клапанов обоих насосов подведена трубка 46, идущая от фильтра 45 сосуда 39.

Соединение отверстия гнезда 47 каждого веретена с гибкой трубкой 28 осуществляется путем пенькового и тому подобного сальника 29, сжимаемого в осевом направлении вдоль гнезда 47 помощьро гайки 48, навинчиваемой на втулку 49, припаянную или приваренную против соответствующего гнезду отверстия в боковой стенке трубки 28 (фиг. 5).

При использовании устройства сначала настраивают при помощи винта 25 положение поплавка 24 В баке 22, обеспечивающее необходимую высоту уровня масла в гнездах веретен.

Наполнение всей системы производится в несколько минут во избежание лищнего простоя ватера. Для соблюдения указанного условия пускают в работу больщой насос с поргинем 3, малый же порщень 4 запирают щпилькой 15. Масло поступает в резервуар 17, откуда оно следует в бак 22, магистраль 26 и гнезда 47.

При достижении наивысщего установленного уровня масла в гнездах поплавок 24 поднимается вверх и своим клапаном 23 садится в седло, закрывая его. Благодаря указанному прекращается подача масла в систему. Избыточное количество масла, которое следует из насоса в резервуар 17, возвращдется по трубке 20 в сосуд 39. Паполнание системы указывается гайкой 25, которая приходит в наивысшее полол еиие. При этом выключают поршень 4, так как вся система заполнена маслом.

Прол1ывка системы керосином производится таким же образом.

При работе ватера имеет место ламинарное движение масла по трубопроводам, что дает следующие преимущества:

1. Уменьшение пьезометрических явлений - практически разность уровней в первом и последнем веретенах не превышает 5-10 мм.

2.Более благоприятное осаждение твердых частиц из масла при движении жидкости без вихрей.

3.Отсутствие резкого охлаждения масла.

Устройство предполагает обмен всего масла в системе в течение 2-4 часов.

Поплавок 24 сконструирован так, Что масло не давит на торец клапана 23, а омывает клапан, что очень важно для плавной циркуляции масла.

Кран 33 дает возможность систематически пополнять магистраль свежим маслом, причем масло через трубку 36, отверстие 43 крановой пробки и всасывающий клапан 8 следует к веретенам.

В то же время масло спускается из магистрали по трубе 32 через отверстие 44 крановой пробки в сосуд 39. Для того, чтобы уравновесить количество подаваемого масла насосом из сосуда 39 в систему и количество спускаемого масла из системы в сосуд 39, служит регулирующий винт 38, который устанавливает соответствующее живое сечение отверстия 44 пробки крана.

При выходе из строя одного или . нескольких веретен производится переключение трехходового крана 40, благодаря чему изолируется часть гибкой трубки 28 без нарушения циркуляции в остальной части системы и обеспечивается возмолчность ре монта неплотностей в выключенной части гнезд веретен и т. п.

Предмет изобретения.

1. Устройство центральной циркуляционной смазки для ватерных веретен с системой маслопроводов для подачи и отвода масла к веретену и с насосом для подачи масла в систему, отличающееся тем, что для создания циркуляции в системе под постоянным напором, не зависящи.м от напора, создаваемого циркуляционным насосом, применен напорный бак 22 с поплавковым регулятором уровня.

2. При устройстве по п. 1 примеиение, для регулировки количества спускаемого масла, краноБ, устанавливаемых на спускной трубке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насос для всасывания и подачи масла | 1926 |

|

SU4118A1 |

| Устройство для распыливания жидкостей | 1944 |

|

SU64536A1 |

| Устройство для централизованной смазки веретен на прядильных и крутильных машинах | 1955 |

|

SU106613A1 |

| Битумонагнетатель | 1955 |

|

SU107997A1 |

| Приспособление для централизованной смазки веретен ватерных машин | 1939 |

|

SU63390A1 |

| Устройство для регулирования работы нефтяных форсунок | 1947 |

|

SU70378A1 |

| ВЫПОЛНЕНИЕ СИГНАЛИЗАТОРА ДАВЛЕНИЯ В ЭЛЕКТРОКЛАПАНЕ | 2015 |

|

RU2685772C2 |

| Ватерное веретено | 1931 |

|

SU25453A1 |

| Механическая высоконапорная форсунка с многослойным плоским факелом | 1948 |

|

SU80454A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ СТАРЕНИЯ МОТОРНЫХ МАСЕЛ | 2011 |

|

RU2542470C2 |

ФИГЗ JMi|K

хТП 1

JslГзг г7 o

фиг. 4

4f

/ 9S гъ 40 J7

Авторы

Даты

1941-01-01—Публикация

1938-08-02—Подача