Группа изобретений относится к машиностроению, а именно к установкам для исследования процессов старения моторных масел, имитирующих условия их работы в двигателях внутреннего сгорания.

Известно, что моторное масло служит для смазывания трущихся деталей двигателя внутреннего сгорания. Основная функция, которую выполняет моторное масло - это снижение трения и износа трущихся поверхностей деталей за счет создания на их поверхности масляной пленки. Современные моторные масла представляют собой базовые масла с добавлением различных функциональных присадок, улучшающих основу масла, или придающих маслу требуемые эксплуатационные свойства. Надежность и долговечность работы двигателя в большой степени зависит качества моторного масла. Однако в процессе работы моторное масло под действием различного рода факторов (высокая температура и давление, загрязненность механическими примесями и водой, попадание в масло топлива и охлаждающей жидкости, окисление углеводородов масла и накопление продуктов окисления) изменяет свои свойства. Процесс изменения физико-химических и эксплуатационных свойств называется процессом старения.

Старение моторного масла в процессе эксплуатации - явление неизбежное, поэтому изучение этих процессов и контроль за динамикой их развития является важной научно-практической задачей.

Известна установка для испытаний моторных масел (а.с. SU 1587442 А1), содержащая картер с масляной ванной, лакообразователь, нагревательный элемент и маслозаборник в виде подвижного кольца для подачи масла на стенку лакообразователя. Недостатком данной установки является отсутствие устройств, позволяющих производить механическую и химическую деструкцию масла.

Известна машина трения (патент RU 2290622 С1) для испытания материалов и смазочных сред при динамическом управлении параметров нагружения и реверсивного движения на малых скоростях относительного перемещения. Машина трения содержит основание, установленные на нем держатель контрообразца, каретку горизонтального перемещения и держатель испытуемого образца, нагружающее устройство и привод нагружения. Недостатком машины является другое назначение конструкции. Она служит для исследования влияния масла на трение и износ образца и не устанавливает, как происходит потеря работоспособности самого масла.

Наиболее близким (прототипом) к заявленному изобретению является способ исследования смазочных материалов и устройство для его осуществления (патент RU 2285918 С1). Устройство для осуществления способа исследования смазочных материалов содержит масляный бак-термостат с механической мешалкой, термонагреватель с термометром и трубопровод с клапаном, а также дополнительно снабжен насосом, дросселирующим клапаном и дегазационным устройством. Недостатком данной установки является отсутствие реальных элементов смазочных систем и узлов ДВС, позволяющих более точно моделировать работу моторного масла в двигателе.

Целью изобретения является разработка установки и способа исследования процессов старения моторного масла и определения долговечности его работы.

Разработанная установка для исследования процессов старения моторного масла в ДВС является физической моделью, позволяющей имитировать работу масла в системе смазки двигателя и на основе изменения физико-химических свойств масла определять параметры статики и кинетики процесса.

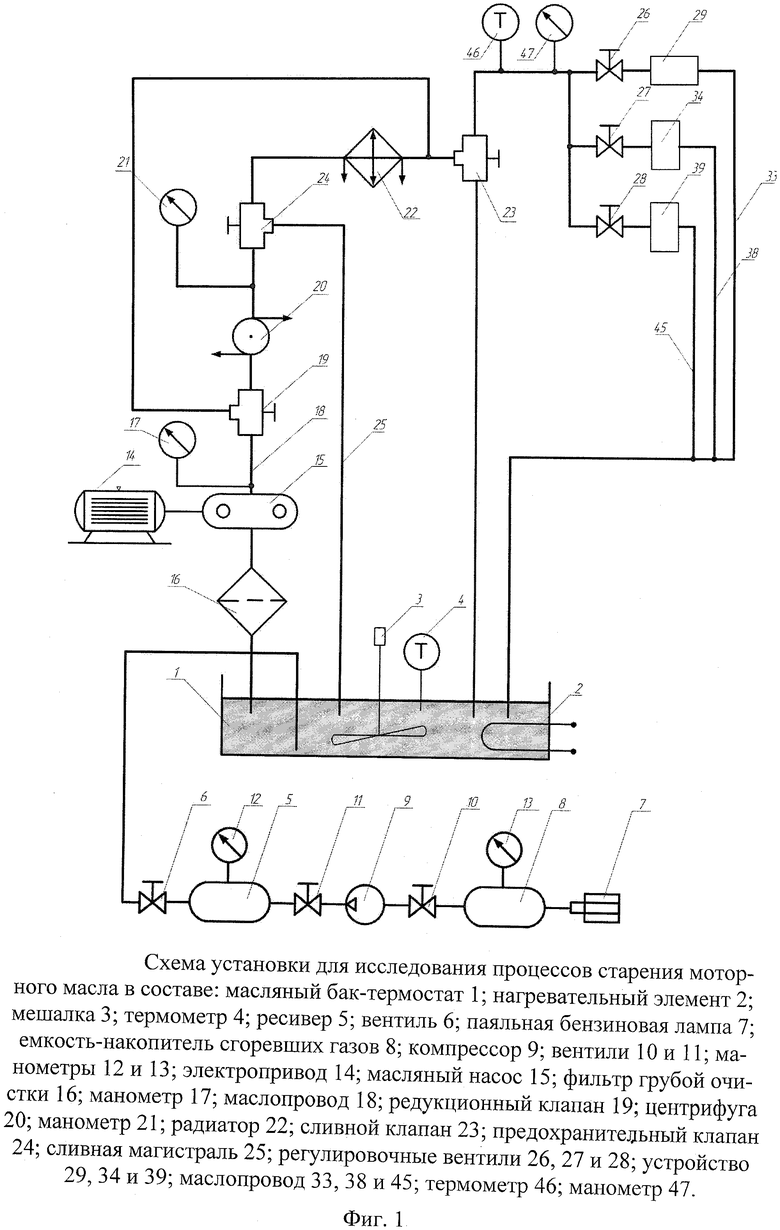

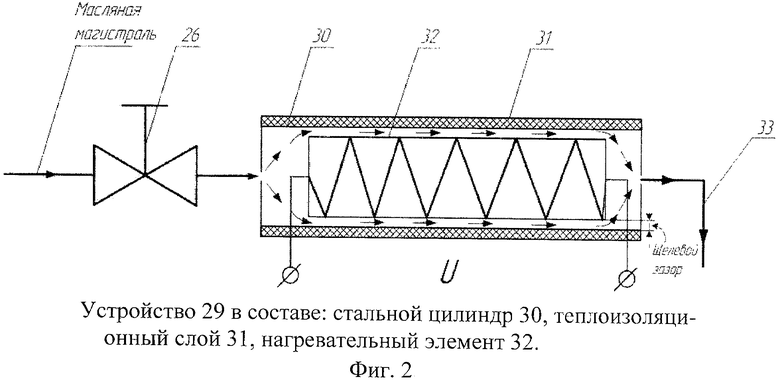

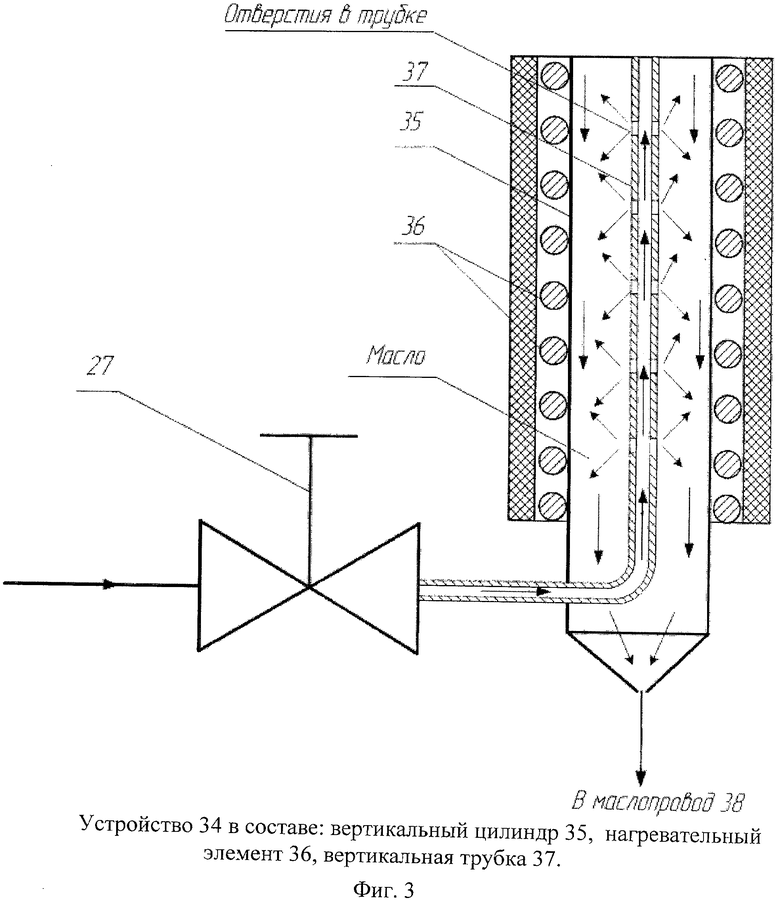

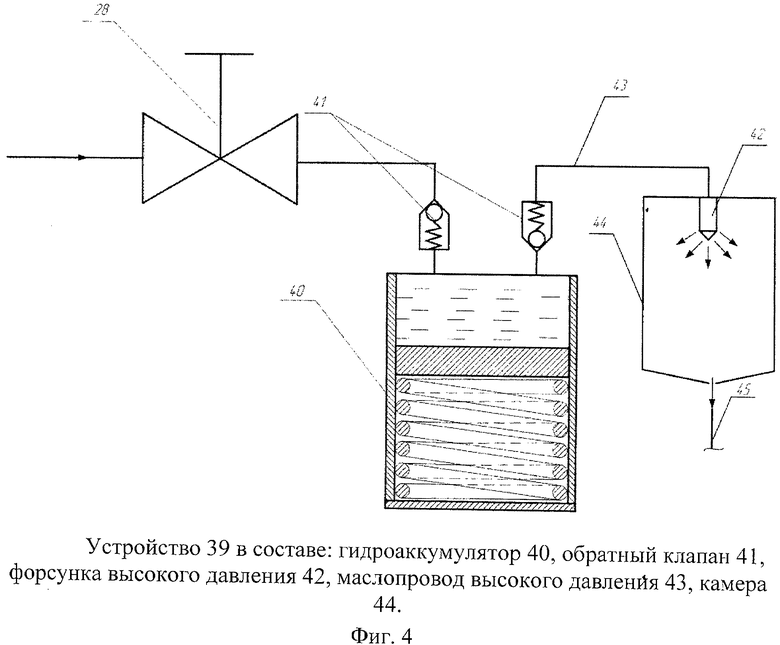

Установка для исследования процессов старения моторного масла содержит (фиг.1): масляный бак-термостат 1; нагревательный элемент 2; мешалку 3, термометр 4; ресивер 5; вентиль 6; паяльную бензиновую лампу 7; емкость-накопитель сгоревших газов 8; компрессор 9; вентили 10 и 11; манометры 12 и 13; электропривод 14; масляный насос 15; фильтр грубой очистки 16; манометр 17; маслопровод 18; редукционный клапан 19; центрифугу 20; манометр 21; радиатор 22; сливной клапан 23; предохранительный клапан 24; сливную магистраль 25; регулировочные вентили 26, 27 и 28; устройства 29, 34 и 39; маслопроводы 33, 38 и 45; термометр 46; манометр 47. Кроме того, устройство 29 состоит (фиг.2) из стального цилиндра 30, теплоизоляционного слоя 31, нагревательного элемента (ТЭН) 32. Устройство 34 состоит (фиг.3) из вертикального цилиндра 35, нагревательного элемента 36 и вертикальной трубки 37, а устройство 39 (фиг.4) - из гидроаккумулятора 40, обратного клапана 41, форсунки высокого давления 42, маслопровода высокого давления 43, камеры 44.

Установка для исследования процессов старения моторного масла работает следующим образом.

Подготовительный этап испытаний. Моторное масло заливается в масляный бак-термостат 1. Включается нагревательный элемент 2 и мешалка 3. Нагревательный элемент 2 нагревает моторное масло в масляном баке-термостате 1 до рабочей температуры 100-110°С, а мешалка обеспечивает его равномерный нагрев по всему объему. Температура масла контролируется термометром 4. Одновременно с нагревом масла для имитации процесса воздействия на масло отработавших газов и влажного воздуха в разработанной установке происходит подготовка их к подаче в масляный бак-термостат 1 из ресивера 5 через вентиль 6, который позволяет в ходе испытаний моторного масла регулировать требуемую подачу смеси отработавших газов и влажного воздуха. Процесс накопления отработавших газов в ресивере 5 происходит в следующей последовательности. Поджигается паяльная бензиновая лампа 7 и вставляется своим эжектором в емкость-накопитель сгоревших газов 8. Газы в емкости-накопителе 8, перемешиваясь с воздухом, накапливаются в ней и с помощью компрессора 9 через вентиль 10 и 11 перекачиваются в ресивер 5, где находятся под давлением до начала испытания. Давление в ресивере 5 и емкости-накопителе контролируется соответственно манометрами 12 и 13. После того как давление газов в ресивере 5 достигнет значения 0,5-0,6 МПа, паяльную лампу 7 и компрессор 9 отключают, а вентили 11 и 10 закрывают. Подготовительный этап на этом заканчивается.

Основной этап испытаний. Включают электропривод 14 масляного насоса 15, который осуществляет перекачку через установку нагретого до рабочей температуры масла из масляного бака-термостата 1. Масло закачивается насосом 15 через фильтр грубой очистки 16 и подается под давлением, контролируемым манометром 17 по маслопроводам 18 через редукционный клапан 19 по маслопроводу в полнопоточную центрифугу 20. Давление на выходе масла из центрифуги контролируется манометром 21. Предельно допустимые значения давления масла на различных участках системы установки устанавливаются в соответствии с режимами, приведенными в таблице. Если в ходе испытания давление масла на выходе из центрифуги становится больше 0,7 МПа, то перепуск масла осуществляется через редукционный клапан 19 по обходной магистрали, минуя радиатор 22 в масляную магистраль перед сливным клапаном 23. Если давление на участке масляной магистрали от центрифуги 20 до радиатора 22, контролируемое манометром 21, не превышает 0,7 МПа, то масло после центрифуги 20 проходит через предохранительный клапан 24 и поступает в радиатор 22 для охлаждения до температуры на 10-20°С меньшей, чем в масляном баке-термостате 1. В случае, если на этом участке перед радиатором 22 возникнет большое гидравлическое сопротивление, перепускной клапан 24 сбросит давление масла через сливную магистраль 25 в масляный бак-термостат 1. Если же давление масла будет соответствовать рабочему значению, масло пройдет через радиатор 22 и клапан 23 к регулировочным вентилям 26, 27 и 28, а далее поток масла разделиться на три потока.

Первый поток через регулирующий вентиль 26 поступит в устройство 29, имитирующее работу масла, как по температуре, так и по давлению, в подшипниках скольжения коленчатого вала двигателя (см. фиг.2). Масло поступает в устройство 29, где протекает под давлением по щелевому каналу, образуемому внутренней поверхностью стального цилиндра 30, который снаружи покрыт теплоизоляционным слоем 31 и наружной поверхностью нагревательного элемента (ТЭН) 32. В этом кольцевом щелевом канале масло нагревается от ТЭНа 32 до температуры 150-180°С. Выйдя из устройства 29, масло свободно сливается по маслопроводу 33 в масляный бак-термостат 1.

Второй поток через регулирующий вентиль 27 (фиг.1) поступает в устройство 34, имитирующее работу масла, как по температуре, так и давлению, в цилиндропоршневой группе двигателя (см. фиг.3). Поток масла, подаваемый в устройство 34, поступает под разбрызгиванием в вертикальный цилиндр 35, внутренняя поверхность которого нагревается с помощью нагревательного элемента 36 до температуры 250-350°С, через расположенную внутри вертикального цилиндра 35 вертикальную трубку 37, которая соединена с регулирующим вентилем 27 и имеет отверстия, расположенные как по окружности, так и по высоте трубки. Масло после разбрызгивания на горячую стенку вертикального цилиндра 35 самотеком стекает из него через маслопровод 38 в масляный бак-термостат 1.

Третий поток через регулирующий вентиль 28 (фиг.1) поступает в устройство 39, имитирующее работу масла, как по температуре, так и давлению, в парах трения газораспределительного механизма двигателя (см. фиг.4). Масло подается в устройство 39, которое представляет собой совокупность нескольких элементов, а именно: через вентиль 28 масло поступает в гидроаккумулятор 40 через обратный клапан 41. Гидроаккумулятор 40 заряжается до давления, при котором происходит подача масла к форсунке 42 по маслопроводу высокого давления 43. Форсунка 43, установленная в камере 44, под давлением 20 МПа периодически впрыскивает на стенки камеры 44 масло, которое самотеком по маслопроводу 45 стекает в масляный бак-термостат 1.

Температура масла в установке пред разделением потоков контролируется с помощью термометра 46, а давление - по манометру 47.

Для обеспечения воздействия на моторное масло, циркулирующее в лабораторной установке влажного воздуха и отработавших газов, они подаются в виде свободного выпуска через регулирующий вентиль 6 (фиг.1) от ресивера 5 на дно масляного бака-термостата 1, в результате чего происходит барботаж масла влажным воздухом и отработавшими газами.

Изменение имитационных режимов работы лабораторной установки осуществляют изменением производительности масляного насоса, для чего изменяется частота вращения ротора приводного асинхронного двигателя электропривода 14 путем изменения частоты питающего напряжения. Давление в системе лабораторной установки изменяется с помощью регулирующих вентилей 26, 27 и 28. Количество воздуха и газов, пропускаемых через масло, регулируется вентилем 6, а температура масла в установке регулируется с помощью нагревательных элементов 2, 32 и 36 и радиатора 22.

Основной этап проводится в течение 7 часов, имитируя работу масла в двигателе в течение рабочего дня. После 7 часов испытаний электропривод 14 выключается, и из масляного бака отбирается проба масла в объеме 500 мл для проведения физико-химического анализа, а в бак доливается свежее масло в объеме 500 мл. На этом основной этап испытания заканчивается. Испытания повторяются ежедневно. Количество циклов испытания зависит от скорости процесса старения масла, который контролируется с помощью оценочного показателя или определяется программой испытаний и расчетным количеством циклов.

Масло, отобранное для анализа, подвергается стандартным методам оценки эксплуатационных свойств. В ходе стандартных испытаний определяется: плотность масла, кинематическая вязкость, щелочное число, температура вспышки, температура застывания, коррозионность, термоокислительная стабильность. Оценка качества масла в процессе его анализа производится по обобщенному критерию Эоб, величина которого для работоспособного масла должна находится в пределах от 0,7 до 1,3.

Показатель Эоб определяется по результатам анализа каждой пробы масла, отбираемой из установки, по формуле:

Эоб=(νн/νм)·(ρн/ρм)·(Кн/Км)·(РНн/РНм)·(Твн/Твм)·(Тзн/Тзм)·(Тсн/Тсм), (1)

где νн, νм - соответственно кинематическая вязкость масла нового и работавшего, мм2/с;

ρн, ρм - соответственно плотность масла нового и работавшего, кг/м3;

Кн, Км - соответственно коррозионность масла нового и работавшего, г;

РНн, РНм - соответственно щелочное число масла нового и работавшего, мг КОН/г;

Твн, Твм - соответственно температура вспышки масла нового и работавшего, °С;

Тзн, Тзм - соответственно температура застывания масла нового и работавшего, °С;

Тсн, Тсм - соответственно термоокислительная стабильность масла нового и работавшего, %.

Если обобщенный показатель Эоб выходит за указанные пределы, то масло подлежит полной замене, т.е. его ресурс исчерпан. В этом случае испытания масла прекращают и производят определение времени его работы в двигателе по формулам, приведенным ниже.

Расчет времени испытаний масла и количество циклов испытаний масла в лабораторной установке производится по нижеприведенным формулам. Время испытания моторного масла определяется из зависимости:

где Тр.м. - время работы масла в двигателе, час, определяемое, как

где L - рекомендованный заводом-изготовителем пробег автомобиля до замены масла, км;

Va - средняя эксплуатационная скорость автомобиля, км/ч;

Kуск - коэффициент ускорения испытаний масла в лабораторной установке, который определяется как

здесь Кц.у. - кратность циркуляции масла в установке, ч-1,

где Vн.у. - объемная подача масла насосом лабораторной установки, л/ч;

Vм.б. - объем масляного бака установки, л;

Кц.дв. - кратность циркуляции масла в двигателе, ч-1;

где Vн.дв. - объемная подача масла насосом ДВС, л/ч;

Vм.к. - объем масляного картера двигателя, л;

Nэ - электрическая мощность установки, кВт;

Eм - мощность разрушающих воздействий, действующих на масло в двигателе, кВт, которое можно ориентировочно определить как

где ge - паспортный удельный эффективный расход топлива в двигателе, г/(кВт·ч);

Ne - паспортная эффективная мощность двигателя, кВт;

Нu - низшая теплота сгорания топлива, кДж/кг. Для бензинов Нu=43500-44000 кДж/кг, а для дизельных топлив Нu=41500-42500 кДж/кг.

Количество циклов испытаний определяется как

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исследования эксплуатационных свойств огнестойких жидкостей | 2023 |

|

RU2813663C1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ МОТОРНОГО МАСЛА | 2015 |

|

RU2613558C1 |

| Установка для испытания смазочных масел на лакообразование и пригорание поршневых колец | 1956 |

|

SU110843A1 |

| Автоматизированная система управления процессом стендовых испытаний моторных масел | 2024 |

|

RU2833528C1 |

| Установка для очистки отработанных масел | 1990 |

|

SU1753182A1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ ТОПЛИВА И МОТОРНОГО МАСЛА В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2398126C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ ОПТИМАЛЬНЫХ ТЕМПЕРАТУР РАБОЧИХ ЖИДКОСТЕЙ И МАСЕЛ В АГРЕГАТАХ И УЗЛАХ САМОХОДНЫХ МАШИН | 2012 |

|

RU2500899C1 |

| СИСТЕМА СМАЗКИ ДВС С ТЕРМОАККУМУЛЯТОРОМ | 2003 |

|

RU2270345C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ СТАЦИОНАРНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2707787C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ МАСЕЛ | 2002 |

|

RU2246337C2 |

Группа изобретений относится к испытанию моторных масел и используется для исследования процессов их старения. В процессе испытания масло нагревают, охлаждают, перемешивают, осуществляют его циркуляцию под давлением, центрифугируют, проводят аэрацию атмосферным влажным воздухом и отработавшими газами, сжимают и разбрызгивают под давлением с целью осуществления гидромеханической, термохимической и термодинамической деструкции, обеспечивая имитацию работы масла как в системе смазки двигателя, а также в его цилиндропоршневой группе, подшипниках скольжения коленчатого вала и в газораспределительном механизме. Оценка качества масла проводится путем исследования физико-химических свойств отобранных в ходе испытания проб, по специальной формуле. Установка содержит бак-термостат с механической мешалкой, термометры, манометры, регулирующие клапаны, нагреватели, охладитель, маслопроводы, масляный насос, центрифугу, регулирующие вентили, гидроаккумулятор, форсунку высокого давления, паяльную бензиновую лампу, компрессор, емкость-накопитель, ресивер и вентили, которые позволяют осуществить процессы гидромеханической, термодинамической и термохимической деструкции в ходе проведения циклических испытаний, проводимых по определенным режимам. Достигается повышение информативности и надежности испытаний. 2 н.п. ф-лы, 1 табл., 4 ил.

1. Способ исследования процессов старения моторного масла путем осуществления гидромеханической, термодинамической и термохимической деструкции, включающий нагревание до заданной температуры, перемешивание, аэрацию, циркуляцию по трубопроводу, отличающийся тем, что аэрацию и термохимическую деструкцию масла осуществляют путем подачи в бак-термостат из ресивера через вентили с помощью компрессора атмосферного влажного воздуха и отработавших газов, нажигаемых паяльной лампы в емкости-накопителе, гидромеханическую деструкцию осуществляют путем перемены давления в устройстве посредством изменения скоростного режима работы масляного насоса, пропускной способности регулирующих вентилей, сжатием масла в гидроаккумуляторе, центрифугированием и разбрызгиванием из форсунки под высоким давлением, термодинамическую деструкцию осуществляют путем нагрева масла в баке-термостате и устройствах, имитирующих работу масла в цилиндропоршневой группе двигателя внутреннего сгорания и подшипниках скольжения коленчатого вала, в процессе испытания масла ведется контроль за его температурой и давлением, мощностью электронагревателей и электропривода лабораторной установки, оценку качества масла осуществляют после отбора проб через определенное число циклов испытаний путем их лабораторного анализа и расчета обобщенного критерия по формуле

Эоб=(νн/νм)·(ρн/ρм)·(Кн/Км)·(РНн/РНм)·(Твн/Твм)·(Тзн/Тзм)·(Тсн/Тсм),

где νн, νм - соответственно кинематическая вязкость масла нового и работавшего, мм2/с;

ρн, ρм - соответственно плотность масла нового и работавшего, кг/м3;

Кн, Км - соответственно коррозионность масла нового и работавшего, г;

РНн, РНм - соответственно щелочное число масла нового и работавшего, мг КОН/г;

Твн, Твм - соответственно температура вспышки масла нового и работавшего, °С;

Тзн, Тзм - соответственно температура застывания масла нового и работавшего, °C;

Тсн, Тсм - соответственно термоокислительная стабильность масла нового и работавшего, %.

При этом величина Эоб для работоспособного масла находится в пределах от 0,7 до 1,3, а при выходе значения Эоб за указанные пределы масло подлежит полной замене.

2. Установка для исследования процессов старения моторного масла, содержащая бак-термостат с механической мешалкой, термометры, нагреватели, фильтр грубой очистки, маслопроводы и насос, отличающаяся тем, что включает в себя последовательно соединенные редукционный клапан 19, центрифугу 20, предохранительный клапан 24, радиатор 22, сливной клапан 23, датчики температуры 46 и давления 17, 21, 47 и параллельно соединенные через вентили 26, 27, 28 устройства: 29 для имитации работы масла в подшипниках скольжения коленчатого вала, состоящее из стального цилиндра 30, теплоизоляционного слоя 31, нагревательного элемента 32; 34 для имитации работы масла в цилиндропоршневой группе, включающее в себя вертикальный цилиндр 35, нагревательный элемент 36, вертикальную трубку 37; 39 для имитации работы масла в парах трения газораспределительного механизма, содержащее гидроаккумулятор 40, обратный клапан 41, форсунку высокого давления 42, маслопровод высокого давления 43, а также совокупность устройств для подачи в моторное масло атмосферного влажного воздуха и отработанных газов, включающих паяльную бензиновую лампу 7 для нажигания этих газов, которая вставлена своим эжектором в емкость-накопитель 8 сгоревших газов, компрессор 9 для перекачивания перемешанных с воздухом газов через вентили 10 и 11 из емкости-накопителя 8 в ресивер 5, манометры 12 и 13 для измерения давления, соответственно, в ресивере 5 и в емкости-накопителе 8, вентиль 6 для регулирования подачи в масло из ресивера 5 смеси отработанных газов и влажного воздуха.

| СПОСОБ ИССЛЕДОВАНИЯ СМАЗОЧНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285918C1 |

| СПОСОБ ОПЕРАТИВНОГО КОНТРОЛЯ ОКИСЛЕНИЯ МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2361209C2 |

| СПОСОБ ОЦЕНКИ СТАБИЛЬНОСТИ ЗАЩИТНЫХ СВОЙСТВ КОНСЕРВАЦИОННЫХ МАСЕЛ | 1999 |

|

RU2150102C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА МОТОРНОГО МАСЛА | 1996 |

|

RU2117287C1 |

| EP 1869448 A1, 26.12.2007 | |||

| EP 0435713 A1, 03.07.1991 | |||

| СОСТАВНАЯ ФРЕЗА ДЛЯ ОКОРОЧНОГО ИНСТРУМЕНТА | 0 |

|

SU239532A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2015-02-20—Публикация

2011-12-22—Подача