В связи с переходом к буренчю скважин большой глубины острым становится вопрос о системе привода бурового и:нструм1е1нта. В настоящее время скважины глубиною 2000-3000 м уже не являются необычными). Наиболее глубокие скважины достигают 4500 м, и эта глубина еще не является техническим пределом буреиия.

Обычно ирименяемый способ так назьгз.аемого роторного бурения заключается во вращении колонны буровых труб, несущей на конце буровой инструмент. При этом давление на долото создается преимущественио весом колонны труб, которые «е только вращаются, но и подвергаются продольному изгибу. Вследствие этого колонна- не остается прямой, а больше или Меньше иСкрИ1вля;ется и уклоняется в сторону.

Эти соображения, а также целый ряд других заставляют разрешить задачу переноса двигателя непосредственно «а забой с тем, чтобы колон-на бурозых труб оставалась не враща ощейся и возможно 0 С1вобожде:нвой от продольного- изгиба. Эта задача успешно была разрешена в турбобуре Капелюшникова, имеющем одноступенчатую турбину, соединенную с буровым инструментом через редуктор. Технические затруднения, связанные с наличием редуктора, заставили перейти к турбобурам безредукторным, что оказалось возможным при применении многоступенчатых турбобуров, в которых ЧИСЛО ступеней достигает нескольких десятков и даже сотен.

Предлагаемый многоступенчатый безредукторный Турбо-бур состоит из больщото числа реактивных турбинных колес, насаженных на общий вал, одновременно служащий шпинделем для бурового инструмента или пепосредстзенно соединенный с этим инструментом. В целях удобства изготовле«ия и для создания, по возможности, одинаковых усилий во всех частях турбобура, рабочие колеса всех ступе-ней делаются одинаковыми. В целях упрощения изготовления Двигательной части турбобура лопатки рабочего колеса имеют сечения, подобные сечениям лопаток направляющего аппарата.

Венцы лопаток рабо-чего колеса непосредственно закрзплены ;на валу (шпинделе), который через шариковую пяту передает осевое да-вление на корпус турбобура. В целях изоляции корпуса статора с закрепленными «а нем лопатками направляющего- аппарата от переменного давлен«я в опорном п одшипнике давление от этого подшипника передается на корпус турбобура выше статора.

Конструкция турбобура выполнена легко разборной, для чего в турбобуре предусмотрено закрепление венцов направляющего аппарата посредством наЖимнюго ниппеля, соединяемого с переводником.

Для ограничения боковых движений вала турбобура служит верхний роликовый или иной подщипник. Внизу боковые движения вала ограничиваются посредством резинового направляющего подщиггника. В виду того, что резиновый вкладыщ подшипника получает радиальное сжатие, компенсация этого сжатия происходит за счет сжатия вкладыша в продольном направлении; это сжатие происходит вследствие давления рабочей среды на торцевые поверхности вкладыща, для чего торцы резинового вкладыша оставляются открытыми и подверженными действию рабочей жидкости.

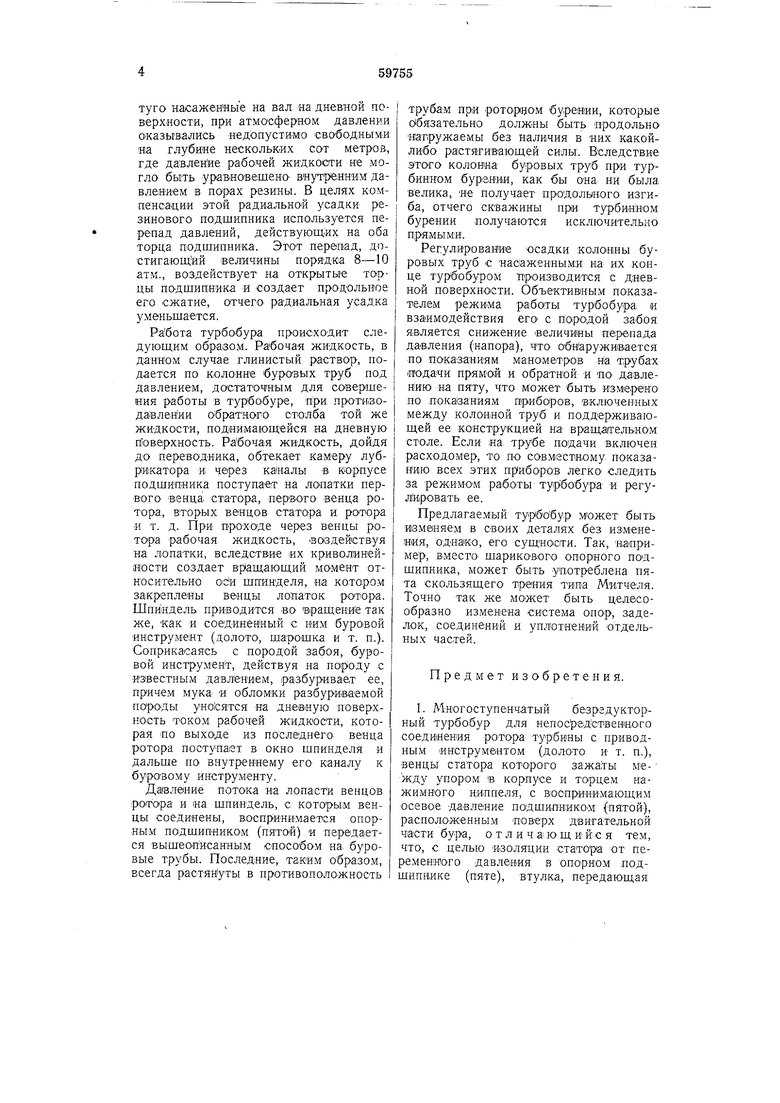

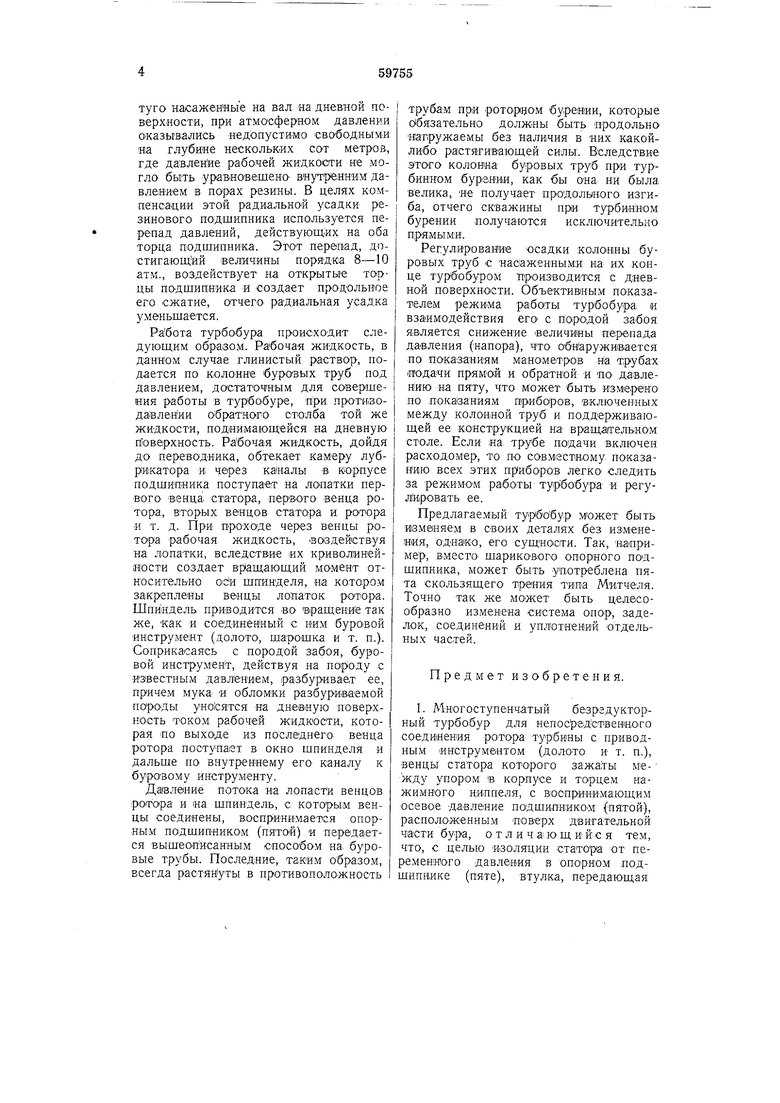

На чертеже изображено примерное устройство предлагаемого турбобура в вертикальном разрезе.

На валу (шпинделе) 1 турбобура закреплен ротор 5, соста1вленный из нужного числа отдельных венцов (колес), заключающих в себе лопатки рабочего колеса, закрепленные между внутренним и внешним ободом 6. Подобно этому, на неподвижном корпусе 2 закреплены венцы статора 8, образующего направляющий аппарат для рабоЧих колес турбины.

Рабочая жидкость поступает к двигателю из канала А, проходя через кольцевое пространство между трубой (переводником) 3 и корпусом 18 лубрикатора. Рабочая жидкость поступает в первый венец статора (направляющего аппарата); выйдя оттуда под определенным углом, она вступает на лопатки первого венца ротора, откуда входит в статор второй ступени и т. д. Воздействуя на лопатки рабочего колеса, жидкость создает определенный вращающий момент, под действием которого вал турбобура с закрепленным на нем буровым инструментом (долотом, шарошкой и т. П .) вращается и разбуривает породу забоя. Рабочая жидкость, выйдя из pOTOipa последней ступени, через окна Б проходит в канал В в вале, откуда жидкость через буровой инструмент поступает на за бой и далее вытесняется на поверхность, вынося с собою разбуриваемую породу.

Лопатки венцов рабочих колес и направляющих аппаратов выполняются в виде винтовых поверхностей со входными углами, выбираемыми в определенных пределах, так, что врапхающий момент и коэфициент полезного действия турбобура получаются наибольшими, возможными для данных условий и параметро. Имея в виду, что рабочая жидкость в каждом колесе проходит сравнительно короткий путь по лопастям, последние делаются возможно более простого очертания, допускающего их изготовление на обычном фрезерном станке без каких-либодополнительных приспособлений. В целях еще большего упрощения изготовления лопатки венцов направляющего аппарата делаются тогО же профиля, что и лопасти рабоЧ.го колеса. Вследствие этого венцы направляющего аппарата могут изготовляться на тех же станках и теми же фрезами, что и венцы рабочего колеса, что ведет к упрощению и удешевлению производства турбобуров.

Венцы 5-6 ротора свободно, но с возможно малым зазорОМ (скользящая посадка) насажены на тело шпинделя 1 и на закрепленную в нем шпонку 15. Каждый венец 5-6 рабочегоколеса чередуется с венцом 7-8, насаженным на тело неподвижной части корпуса 2. Нижний венец ротора торцем обода упирается в выступ Г шпинделя 1; верхний венец (венец первой ступени) зажимается гайкой 9, создающей осевое продольное зажатие всех венцов ротора. Таким образом, вращающий момент, создаваемый потоком в каждом венце ротора, кроме шпонки, передается на щпиндель еще в двух местах: внизу на выступ щпинделя и вверху - на закрепленную на щпинделе гайку. ПодобиО этому закреплены и венцы статора. Первый венец статора своиМ торцем вверху упирается в выступ корпуса 2. Последний же венец внизу зажат ниппеля 4, соединяющегося с кортусо-м 2 винтовой нарезкой или иным соответствующим способам. Таким о бразом, на корпус и Соедимеиный с ним ниппель передается реактивный момент, возникающий в венцах статогра, численяо равный вращающему моменту, возникающему в роторе. Так как корпус 2 соединен с пер1ев1одником 3, а последний - с колонной буровых труб, ТО в последних во все время работы турбобура имеется скручикающий момент, равный вращающему моменту турбобура. Окончательно этот скручивающий М|0мент воспринимается системой закрепления буровЫХ труб на поверхности.

Осевое давление, возникающее при протекании потока по лопаткам веяцов ротора, воспринимается щпинделем 1, на верхнем конце которого навинчела гайка 17 или иной закрепляюцшй . оргаи. Через торец этой гайки осевое давление передается на верхнюю щайбу 13 щарикового подшипника 25. Дальше давление передается через нижнюю шайбу 14 и подушку 26 на обойму 24 радиального подшипника и на его корпус 12.

Последний в нижней своей часчи имеет каналы Г для прохода жидкости (ГЛИНИСТОГО раствора) к дщигательной части турбобура. Нижний торец 12 корпуса 12 опирается на заточку В торце корпуса 2. Таким обраЗОМ все oceBOie давление передается на верхнюю часть корпуса 2 и дальше на соединенный с ним переводиик 3, не воздействуя каким-либо образом на нижнюю часть корпуса и на статор. Эта особенность предлагаемого турбобура является особо важной. Во всех существовавщих до си-х пор турбобурах осевое давление так или иначе воздействовало- на затяжку венцов статора, вследствие чего последняя могла получать расстройства. Предлагаемая в настоящем турбобуре система rjepeдачи осевого- давления полностью устраняет его влияние на затяжку веядов статора.

Между торцевыми выступами корпуса 12 и переводника 3 заложена уплотнительная прокладка 28. Такая

же упло,тнителъная прокладка 31 имеется между стенкой внутренней растОЧки корпуса 12 и втулкой 10 вала (шпинделя). Из лроведенных испытаний оказалось, что при больших применяющихся в турбобурах давлениях наиболее целесообразным оказалось сальниковое уплотнение из V-образных резиновых колец, зажатых между двумя прокладками - верхней клиновой лрокладкой ЗГ и нижней желобчатой подущкой 31, покоящейся на внутреннем- выступе корпуса 12 подщипника. Продольное зажатие сальника осуществляется гайкой 11.

Опорный подшипник 25 и все его составные части работают в масляной ванне, образованной корпусом 18 лубрикатора. Пеизбежные утечки масла, главным образом, чергз неплотно-сти сальника компенсируются при опускании пОршня 19, скользящего во внутренней расточке корпуса 18 лубрикатора. Торцевая гайка 27 ограничивает движение поршня вверх, а пробка 20 закрывает отв-ерстие для заливки масла при зарядке лубрикатора.

Как указывалось, вверху боковые перемещения ротора турбобура воспринимаются радиальным подшипником, помещенным в ванне опорного подщипника. Внизу радиальные перемещения шпинделя воспринимаются резиновым или иным упругим подшипником 23. Во избежание истирания и повреждения тела шпинделя оно в области подшипника: защищено нижней втулкой 21, аналогичной верхней втулке 10. Резиновый пОДшипник-вкладь1ш 23 закреплен в гильзе 22, соединяющейся с телом ниппеля 4 нарезкой или иным подходящим способом. При смене сработанного подщипника достаточно отвинтить гильзу 22 и вынуть весь подшипник целиком.

Опыт показал, что при большом абсолютном давлении, при котором приходится работать резиновому подщипнику, последний получает весьма большие радиальные сжатия. Эти деформации происходят вследствие уплотнения внутренних пор в материале подшипника и, в частности, вследствие уплотнения наполнителей резины, особенно сажи, входящей в состав резины. В виду этого подшипники, о-чень

туго насаженные на вал на дневной поверхности, при атмосферном давлении оказывались недопустимо свободными на глубине нескольких соТ метров, где давление рабочей жидкости не могло быть уравновешено внут-ренним давлением в порах резины. В целях компенсации этой радиальной усадки резинового подшипника используется перепад давлений, действующих на оба торца подп1ипника. Этот перепад, достигающий величины порядка 8-10 атм., воздействует на открытые торцы подшипника и создает продольное его сжатие, отчего радиальная усадка уменьшается.

Работа турбобура происходит следующим образом. Рабоча-я жидкость, в данном случае глинистый раствор, подается по колонне буровых труб под давлением, достаточным для совершения работы в турбобуре, при протИ130давлении обратного столба той же жидкости, поднимающейся на дневную niOBepxHOCTb. Рабочая жидкость, дойдя до переводника, обтекает камеру лубрикатора и через каналы в корпусе подшипника поступает на лопатки первого венца стато-ра, первото венца ротора, вторых венцов статора и ротора и т. д. При проходе через венцы ротора рабочая жидкость, во здействуя на лопатки, вследствие их криволинейяости создает вращающий момент относительно оси шпинделя, на котором закреплены венцы лойаток ротора. Шпиндель приводится во вращение так же, как и соединенный с ним буровой инструмент (долото, шарошка и т. п.). Соприкасаясь с породой забоя, буровой инструмент, действуя на породу с известным давлением, разбуривает ее, причем мука и обломки разбуриваемой поро-ды уно1сятся на поверхность током рабочей жидкости, которая по выходе из последнего венца ротора поступает в окно шпинделя и дальше по внутреннему его каналу к бурОвому инструменту.

Давление потока на лопасти венцов ротора и на шпиндель, с которым венцы соединены, воспринимается опорным подшипником (пятой) и передается выщеописанным способом на. буровые трубы. Последние, таким образом, всегда растянуты в противоположность

трубам при роторном бурении, которые о1бязательна должны быть продольно нагружаемы без наличия в них какойлибо растягивающей силы. Вследствие этого колонна буровых труб при турбинном буре-нйи, как бы она ни была велика, не получает продольного изгиба, отчего скважины при турбинном

бурении получаются исключительно

прямыми:

Регулирование осадки колонны буровых труб с насаженными на их конце турбобуром производится с дневной поверхности. Объективным показателем режима работы турбобура и взаимодействия его с породой забоя является снижение величины перепада давления (напора), что обнаруживается по показаниям манометров на трубах подачи прямой и обратной и по давлению на пяту, что мОжет быть измерено по показаниям приборов, включенных

между колонной труб и поддерживающей ее конструкцией на вращательном столе. Если на, трубе подачи включен расходомер, то по совместному показаНию всех этих приборов легкО следить за режиМОМ тур бобура и регулировать ее.

Предлагаемый турбобур может быть даменяем в своих деталях без изменения, однако, его сушнОСти. Так, наоример, вл1есто шарикового опорного подшипника, может быть употреблена пята скользящего трения типа Митчеяя. Точно так же может быть целесообразно изменена система о;пор, заделок, соединений и уплотнений отдельных частей.

Предмет изобретения.

1. Мнотоступенчатый безредукторный турбобур для непосредственеого соеди1нен1ия ротора турбины с приводным инструментом (долото и т. п.), венцы статора которого зажаты между упором в корпусе и торцем нажимного ниппеля, с воспринимающим осевое давление подшипнико-м (пятой), расположенным поверх двигательной части бура, отличающийся тем, что, с целью изоляции статора от переменяоГО давления в опорном подшипкике (пяте), втулка, передающая

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоступенчатая реактивная турбина | 1939 |

|

SU59831A1 |

| Многоступенчатая гидравлическая турбина, преимущественно для турбобура | 1941 |

|

SU61683A1 |

| Способ направленно-наклонного бурения глубоких скважин и устройство для осуществления способа | 1941 |

|

SU71772A1 |

| Турбодолото для бурения скважин | 1957 |

|

SU117360A1 |

| Эксцентриковый одношарошечный расширитель | 1941 |

|

SU72212A1 |

| Турбобур | 1956 |

|

SU111798A1 |

| Тяжелый низ для турбинного бурения | 1959 |

|

SU126830A1 |

| Многоступенчатая гидротурбина для турбобура | 1957 |

|

SU112149A1 |

| Турбобур для колонкового бурения | 1949 |

|

SU102222A1 |

| Боковой грунтонос | 1948 |

|

SU81130A1 |

Авторы

Даты

1941-01-01—Публикация

1939-01-21—Подача