(54) МЕХАНИЗИРОВАННЫЙ БУНКЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИЯ МЕХАНИЗИРОВАННОЙ КРЕПИ С УСТРОЙСТВОМ ВЫПУСКА УГЛЯ | 2019 |

|

RU2709894C1 |

| ПЕРЕДВИЖНОЙ СКРЕБКОВЫЙ ПЕРЕГРУЖАТЕЛЬ | 1996 |

|

RU2151091C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ВЫЕМКИ УГОЛЬНОГО ПЛАСТА И КОМБАЙН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2436954C2 |

| Самоходный перегружатель горных пород с верхнего подступа на нижний транспортный горизонт | 1978 |

|

SU750075A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО ПОЛОГОГО ПЛАСТА С ВЫПУСКОМ УГЛЯ ПОДКРОВЕЛЬНОЙ ТОЛЩИ | 2019 |

|

RU2709904C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО КРУТОГО ПЛАСТА С ВЫПУСКОМ УГЛЯ ВЫШЕЛЕЖАЩЕЙ ТОЛЩИ | 2019 |

|

RU2709903C1 |

| Агрегат для выемки угля | 1977 |

|

SU658290A1 |

| Фронтальный очистной агрегат | 1988 |

|

SU1518509A1 |

| КОМПЛЕКС ДЛЯ РЕМОНТА ГОРНЫХ ВЫРАБОТОК | 1995 |

|

RU2098632C1 |

| Бункер-перегружатель | 1975 |

|

SU600310A1 |

Изобретение относится к горно-транспортным машинам, а именно к механизированным бункерам для складирования полезного ископаемого.

Известен механизированный бункер для склндкрования угля, содержащий бункер, механизм за1)узки и выгрузки угля 1.

Недостатком известного бункера является то, что при выгрузке из 560-тонн()го бункера, полностью заполненного углем, только одной тонны угля необходимо привести в одновременное движение с помощью донных конвейеров сразу все 5t30 т yr.. Привод в движение всей массы угля требует больших затрат энергии, огромных тяговых усилий;, все это утяжеляет конструкцию бункеров, делает их сложными, громоздкими и дорогими.

Известен механизированный желобчатый бункер для складирования насыпных грхзов, включающий аккумулирующий желоб и загрузочно-разгрузочный механизм, в котором выгрузка Материала на конвейер производится через открывающиеся люки..в днище либо боковых стенах 2.

Недостатки указанного бункера - сложность системы управления люками, невозможность четкого дозирования и регулировании

выгружаемого потока i-руза, возможность зависания и заклинивания кусков материалов в выпускных отверстиях. Кроме того, необходимость ycTaiiOBKH загрузочного и нриемного конвейерои в верхней и нижней частя.ч аккумулирующего же/юба уве.шчивает габариты бункера по iiiiiooii.. что весь.ма нежелательнч) прн

эксилуатании бункера в ю.дземн ;1х ус.ювиях. Целью изобретения является увеличение полезной емкости бункера без увеличения MOHIности приводных двигателей, габаритов и веса загрузочно-разгрузочного механизма, устранение зависания и застревания кусков и нерензмельчения груза. Это .юстигается тем. чю загрузочно-разгрузочный мехаииз.м размен.1ен в аккумулирующем желобе с возможностью переменления и выполнен в виде ногрузочного органа, например в виде фронтального лотка с нагребающими лапами, Н1ирина которого равна ширине желоба и перегружателя. ГТерегружатель со стороны погрузо- ого органа выполнен с нак.юнной частью в изгибающегося колена с подъемным домкратом.

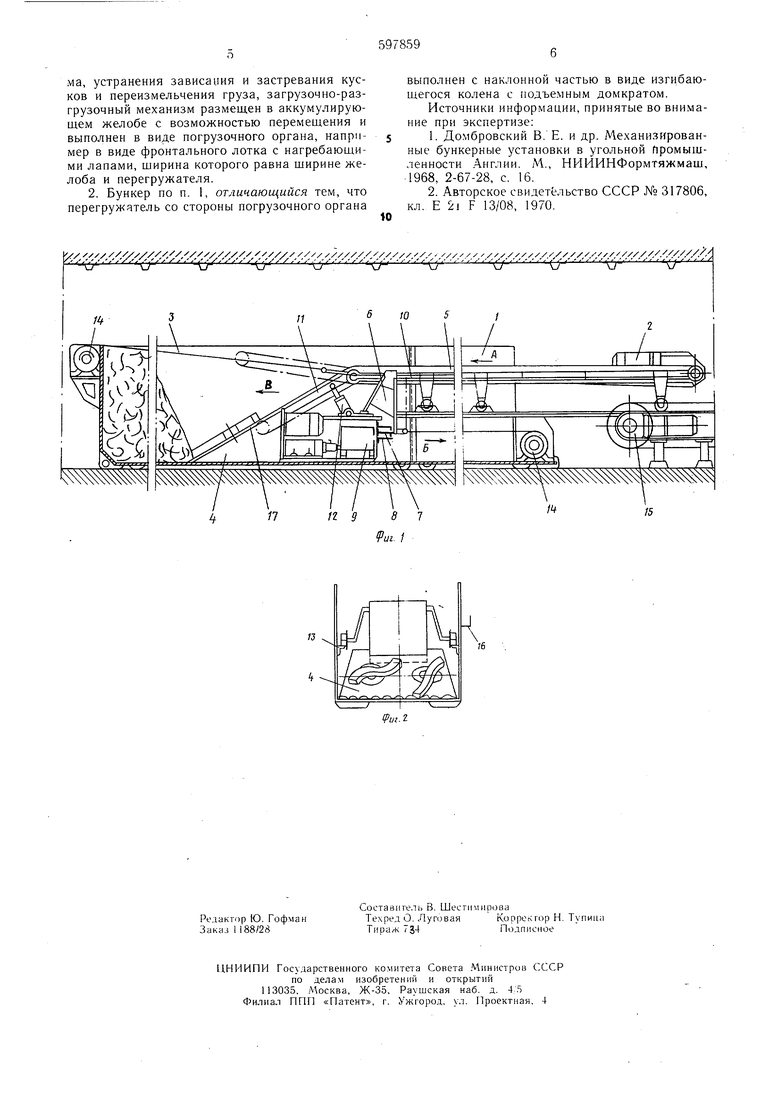

Па фиг. I изображен описываемый механиз}1рованный б нкер; на фиг. 2 - бункер, вид 25 торца.

Бункер состоит из емкости 1, загрузочноразгрузочного устройства 2 и тягового органа 3. Емкость 1 бункера изготавливается из отдельных желобчатых секций, выполненных из стали, алюминия, нластмасс, дерева, железобетона, армоиемента, стыкуемых между собой известным способом. Размеры емкости по длине могут быть любыми (раз-умными) и зависят от требований, предъявляемых к бункеру (например на 50, 100, 200, 500 или 1000 т полезного груза). В поперечном сечении секции могут быть прямоугольной или не прямоугольной формы; желоб может быть открытый или закрытый. Секции могут изгибаться относительно друг друга на небольшой угол.

Загрузочно-разгрузочное устройство 2 содержит разгрузочный лоток 4 с. разгрузочным рабочим органом известной конструкции (нагребающие лапы, скребковая цепь, шнек, барабаны, ковши и т. д.). Перегружатель 5 может быть непрерывного или периодического действия (конвейерный, ковшовый, контейнерный и т. д.). Разгрузочный лоток 4 связан посредством толкателя 6 с перегружателем 5. Толкатель 6 выполнен в виде штока 7, который входит в цилиндр 8. Движение штока вдоль оси ограничено: с левой стороны корпусом 9 разгрузочного лотка, к которо.му прикреплен цилиндр 8, а с правой стороны - крышкой цилиндра.

Толкатель б жестко соединен с рамой 10 перегружателя 5. Перегружатель 5 имеет подвижную носовую часть 11, выполненную в виде изгибающегося ,лена. П(5движ 1ость которой осун1ествляется с помош,ью гидродомкрата 12, шарнирно связанного с изгибающимся коленом перегружателя и рамой толкателя 6. Перегружатель может перемещаться либо в направляющих 1.3, располагаемых в боковых стойках секций бункера, либо по монорельсу. Перегружатель получает движение вдоль бункера с помощью тягового органа 3 (канат, цепи) от привода 14, устанавливае.мого по концам бу 1кера. Перегружатель 5 .можно выполнять ленточным, пластинчатым, винтовым, скребковым. Он может быть как прямолинейным, гак и изгибающимся. Такая конструкция нозволяет устанавливать бункер вдоль или перпендикулярно к магистральной транспортной линии 15. Благодаря жесткой связи перегружателя с разгрузочным органом обеспечивается совместное движение разгрузочного органа и перегружателя. Разгрузочный орган может иметь самостоятельный движитель (колеса, гусеницы, гидродомкраты) или тяговый орган может крепиться к разгрузочному органу, тогда движение от разгрузочного органа будет передаваться перегружателю, но предпочтительно осуществлять связь так, как это изображено на фиг. 1. В задней части корпуса разгрузочного органа устанавливается маслостанция для привода в движение гидродомкратов. Секции бункера имеют направляющие 16 для тракового кабелеукладчика. Бункер может устанавливаться либо на почву, либо на жесткую ра.му, например, над конвейером; он может снабжаться колесами.,

Работа бункера осуществляется следующи-м образом.

Для загрузки бункера полезным ископаемым, например углем, необходимо подавать 5 перегружатель вправо до упора штока 7 толкателя в крышку цилиндра. Б результате такого движения передняя часть перегружателя выходит из-под листа 17 загрузочного лотка и может при помощ-и гидродомкрата 12 занимать горизонтальное положение (показано пунктирными линиями). В таком положении бункер готов к загрузке. Движение рабочего полотна перегружателя в этом случае направлено влево по стрелке А, а сам перегружатель вместе с разгрузочным лотком подается вправо по стрелке Б. .Уголь сбрасывается в бункер за погрузочный лоток. Движение перегружателя по стреотке Б вправо вдоль секций осуществляется до тех аор, пока это нужно по технологическому

. циклу. Вместе с перегружателем в холосто.м движении участвует и разгрузочный лоток.

0 .. Для осуществления выгрузки угля из бун. Кера необходимо носок перегружателя опуститьв .и.о одное положение, среверсировать направление движения полотна перегружателя и посредством тягового органа осуществить подачу перегружателя влево по стрелке В. Вместе с перегружателем в движении участвует и разгрузочный лоток. Но теперь это движение будет рабочим. Поэтому перед началом цикла включают в работу нагребающие лапы, которые з-ахватывают уголь, передают его на

0 перегружатель и далее - в транспортные средства. Перегружатель может транспортировать уголь в зависимости от необходимости как в бункер, так и ми.мо него в транспортные средства, например на магистральную транспортную линию 15.

Описываемый бункер можно применять в участковых, магистральных горных выработках, околоствольных дворах угольных, сланцевых и рудных шахт, а также на открытых работах, где он может быть использован в осд новном как технологическая емкость, обеспечивающая сглаживание неравномерности грузопотоков, а также сокращение вынужденных простоев добычной техники и транспортных систем; область применения может быть расшир,ена за счет использования бункера на скла- дах (хранилищах) сыпучих грузов, где использование бункеров с закрытыми желобами позволяет предотвратить распыление материалов и их деградацию под влиянием атмосферных условий, а также организовать надежное хранение ядовитых материалов и удобрений и др.

Формула изобретения

. Механизированный бункер для склади5 рования насыпных грузов, преимущественно в подземных выработках, включающий аккумулирующий желоб и загрузочно-разгрузочный механиз.м, отличающийся тем, что, с целью увеличения, полезной емкости бункера без увеличения мощности приводных двигателей, габаритов и веса загрузочно-разгрузочного механнзма, устранения зависания и застревания кусков и переизмельчения груза, загрузочно-разгрузочный механизм размещен в аккумулирующем желобе с возможностью перемещения и выполнен в виде погрузочного органа, например в виде фронтального лотка с нагребающими лапами, ширина которого равна ширине желоба и перегружателя.

выполнен с наклонной частью в виде изгибающегося колена с подъемным домкратом.

Источники информации, принятые во внимание при экспертизе:

7J

Авторы

Даты

1978-03-15—Публикация

1972-08-11—Подача