1

Изобретение относится к конструкциям газожидкостных сепараторов и может быть использовано в сахарной промышленности для отделения высокоадгезионных частиц от газожидкостной смеси вакуум-аппаратов, выпарных аппаратов и концентраторов выпарных станций, работающих под разряжением.

Известен газожидкостной сепаратор, содержащий корпус, штуцеры, фильтр, расположенный между штуцерами, воздуходувку с двигателем, воздушный вибратор с шариками, соединенный с одним из штуцеров, переключающий клапан, противовес, бункер и заслонку.

Однако такой аппарат является неработоспособным при разделении газа, содержащего капли вязкой жидкости, так как фильтр быстро забьется и закарамелизуется если учесть, что температура газа 80-90°С. В случае же прорыва мельчайших капелек сиропа нарушится работа заслонки и вибратора. Шарики вибратора покроются липкой жидкостью и их перемещение будет затруднено.

Известно устройство для сепарации газожидкостных аэрозолей, содержащее цилиндрический корпус, бункер пыли с углом наклона образующих стенок 60-90°. Внутри бункера цилиндрическая часть корпуса заканчивается коническим днищем с вырезами и отверстием, а также с регулирующим клапаном. Цилиндрический корпус имеет неподвижные направляющие перегородки.

Данное устройство не может обеспечить разделение смеси, содержащей капли

сиропа, так как неподвижные направляющие быстро покроются карамелизованным сахаром, а это нарушит гидродинамику устройства в целом. В данном устройстве возможен при высоком вакууме унос капелек

сиропа. Все детали, разделяющие смесь, не имеют вращения и поэтому подвержены налипанию на них сиропа.

Известно устройство для разделения жидкой и газообразной фаз, включающее

корпус, в верхней части которого установлена коническая обечайка с эллиптической крышкой, вращающаяся коническая обечайка с лопастями, располол енная соосно и внутри корпуса, выхлопные трубы и тангенциально

располол енные входные патрубки.

Основными недостатками указанного устройства являются возможность при увеличении вакуума в системе пропускать частицы сиропа, так как в нем предусмотрено прямоточное прохол дение газол идкостной смеси; возможно налипание и карамелизация сахара на неподвижном направляющем аппарате, что нарушит гидродинамические условия работы устройства в целом; устройство не

позволяет исключить потери сахара вместе с

газообразной средой и потери, связанные непосредственно с устройством рабочих органов; налипание сахара снижает работоспособность всего устройства.

С целью интенсификации процесса и повышения производительности, предлагаемое устройство снабжено двумя обращенными друг к другу меньшими основаниями усеченными конусами, один из которых закреплен большим основанием на корпусе, а другой - большим основанием па вращающейся обечайке.

Предпочтительно на меньших основаниях конусов устанавливать завихрители, выполненные в виде полутора, а в больших основаниях конусов выполнять прямоугольные окна.

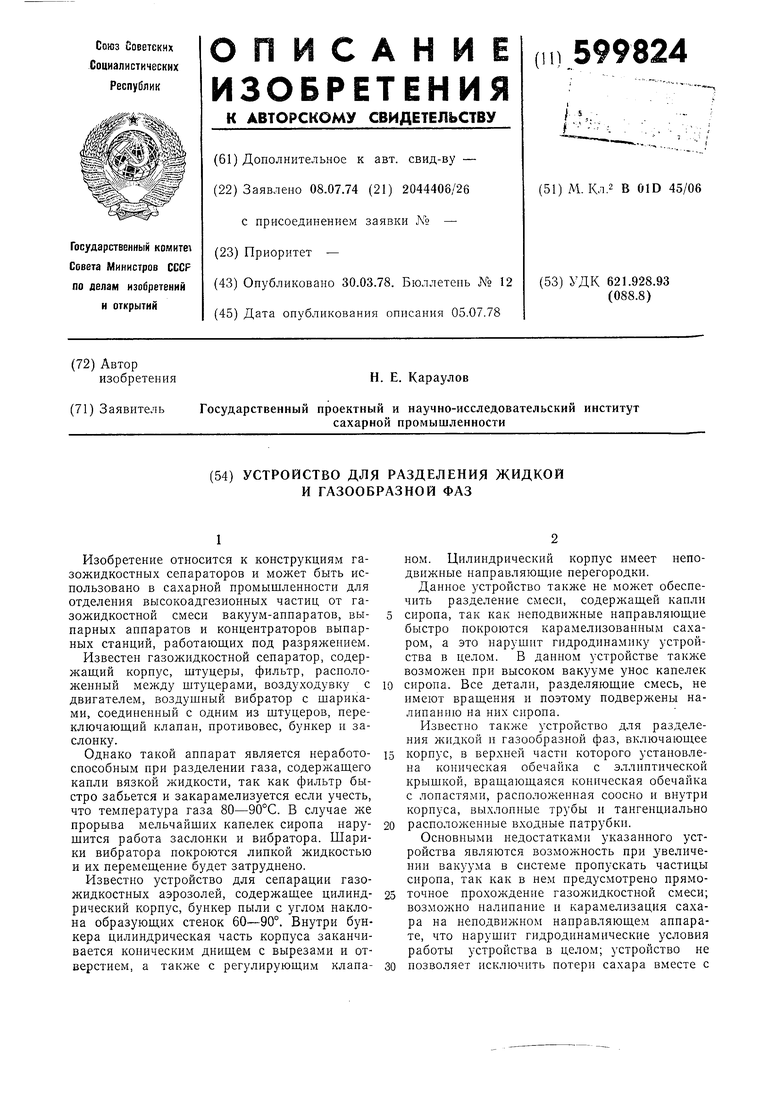

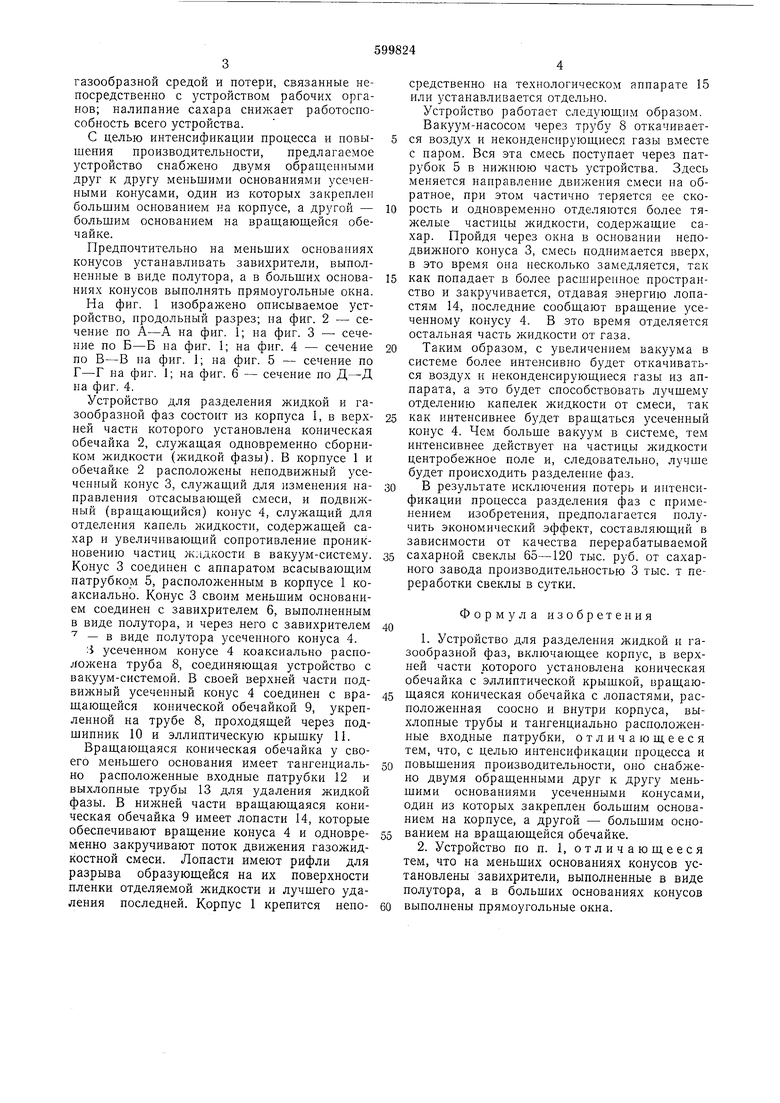

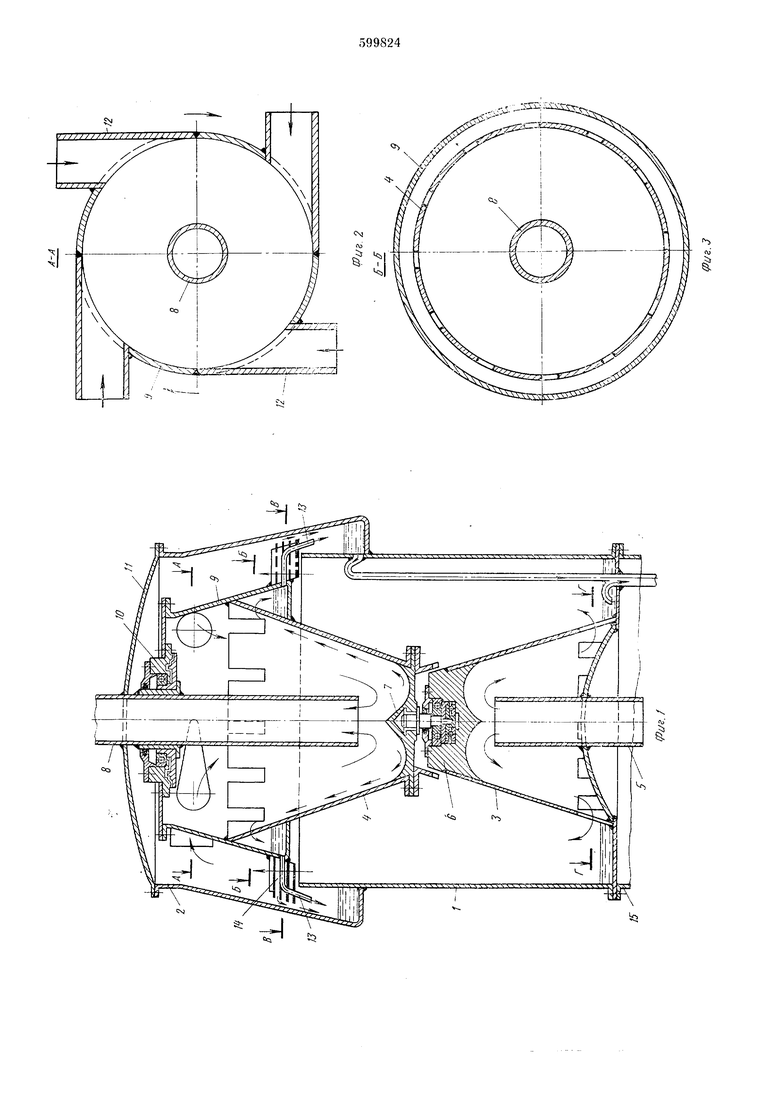

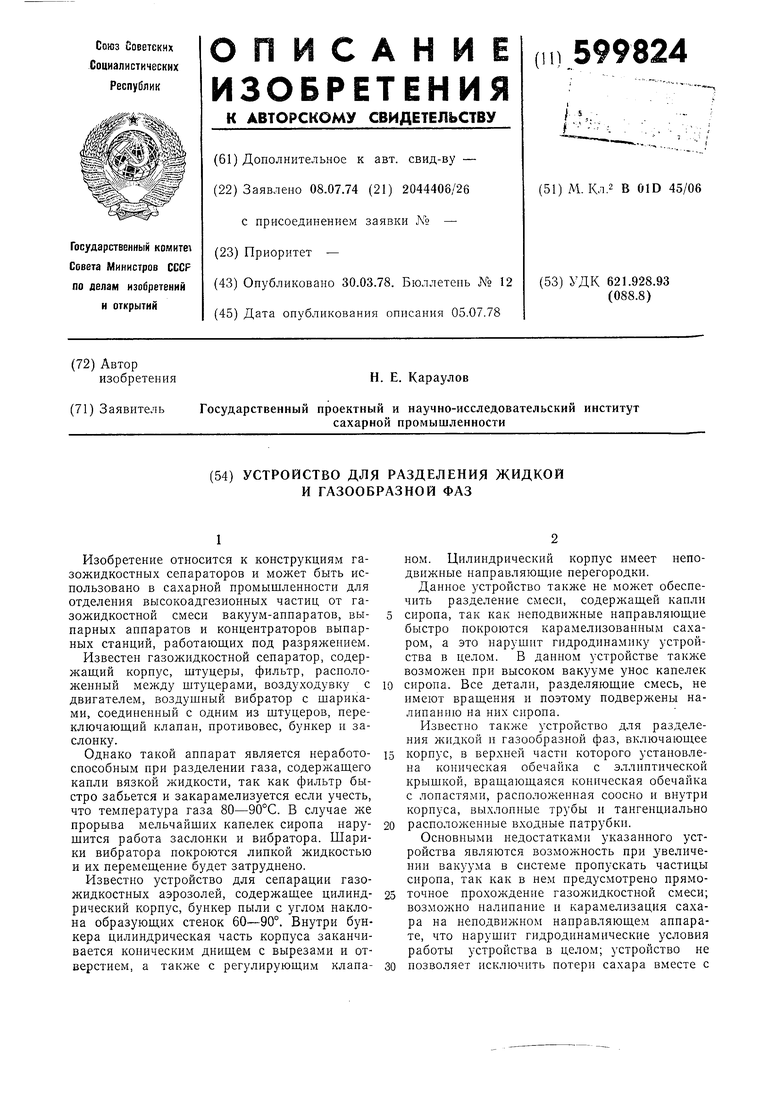

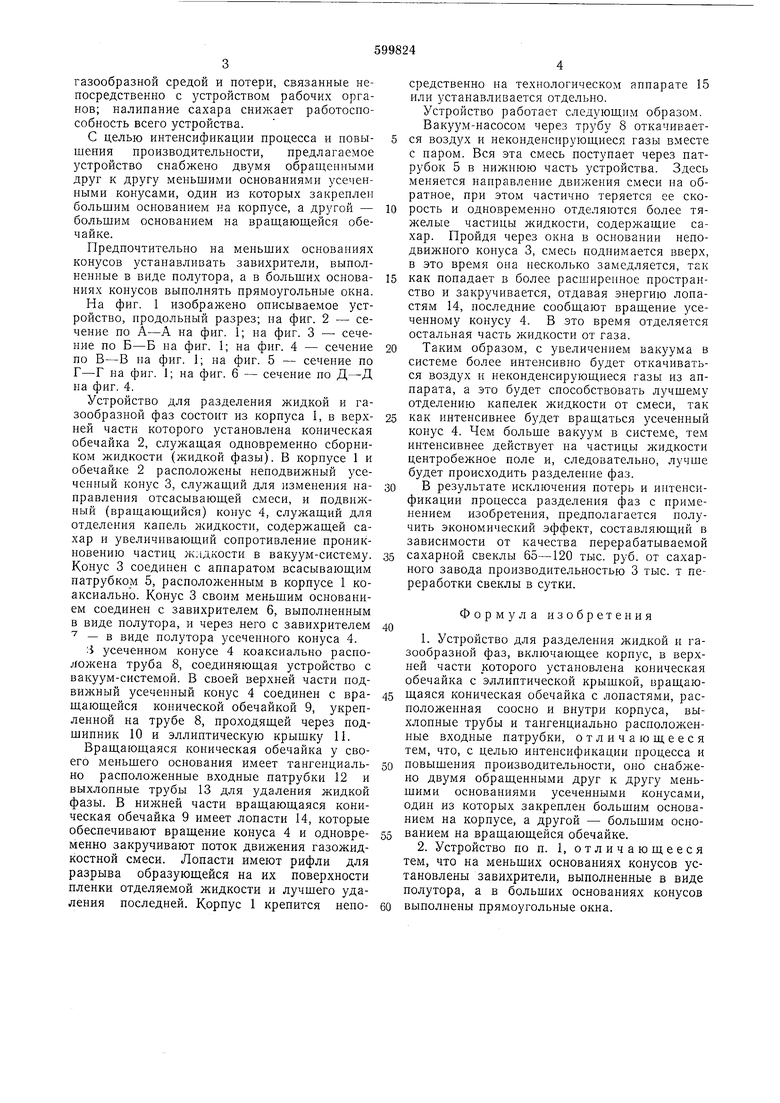

На фиг. 1 изображено описываемое устройство, продольный разрез; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - сечение по Б-Б на фиг. 1; на фиг. 4 - сечение по В-В на фиг. 1; па фиг. 5 - сечение по Г-Г на фиг. 1; на фиг. 6 - сечение по Д-Д на фиг. 4.

Устройство для разделения жидкой и газообразной фаз состоит из корпуса I, в верхней части которого установлена копическая обечайка 2, служащая одновременно сборником жидкости (жидкой фазы). В корпусе 1 и обечайке 2 расположены неподвижный усеченный конус 3, служащий для изменения направления отсасывающей смеси, и подвижный (вращающийся) конус 4, служащий для отделения капель жидкости, содержащей сахар и увеличивающий соиротивление проникновению частиц жидкости в вакуум-систему. Конус 3 соединен с аппаратом всасывающим патрубком 5, расположенным в корпусе 1 коаксиально. Конус 3 своим меньщим основанием соединен с завихрителем 6, выполненным в виде полутора, и через него с завихрителем - в виде полутора усеченного конуса 4.

:i усеченном конусе 4 коаксиально расположена труба 8, соединяющая устройство с вакуум-системой. В своей верхней части подвижный усеченный конус 4 соединен с вращающейся конической обечайкой 9, укрепленной на трубе 8, проходящей через подшипник 10 и эллиптическую крышку 11.

Вращающаяся коническая обечайка у своего меньщего основания имеет тангенциально расположенные входные патрубки 12 и выхлопные трубы 13 для удаления жидкой фазы. В нижней части вращающаяся коническая обечайка 9 имеет лопасти 14, которые обеспечивают вращение конуса 4 и одновременно закручивают поток движения газожидкостной смеси. Лопасти имеют рифли для разрыва образующейся на их поверхности пленки отделяемой жидкости и лучщего удаления последней. Корпус 1 крепится непосредственно на технологическом аппарате 15 или устанавливается отдельно. Устройство работает следующим образом. Вакуум-насосом через трубу 8 откачивается воздух и неконденсирующиеся газы вместе с паром. Вся эта смесь поступает через патрубок 5 в нижнюю часть устройства. Здесь меняется направление движения смеси на обратное, при этом частично теряется ее скорость и одновременно отделяются более частицы жидкости, содержащие сахар. Пройдя через окна в основании неподвижного конуса 3, смесь поднимается вверх, в это время она несколько замедляется, так

как попадает в более расширенное пространство и закручивается, отдавая энергию лопастям 14, последние сообщают вращение усеченному конусу 4. В это время отделяется остальная часть жидкости от газа.

Таким образом, с увеличением вакуума в системе более интенсивно будет откачиваться воздух и неконденсирующиеся газы из аппарата, а это будет способствовать лучщему отделепию капелек жидкости от смеси, так

как интенсивнее вращаться усеченный конус 4. Чем больще вакуум в системе, тем интенсивнее действует на частицы жидкости центробежное поле и, следовательно, лучше будет происходить разделение фаз.

В результате исключения потерь и интенсификации процесса разделения фаз с применением изобретения, предполагается получить экономический эффект, составляющий в зависимости от качества перерабатываемой

сахарной свеклы 65-120 тыс. руб. от сахарного завода производительностью 3 тыс. т переработки свеклы в сутки.

Формула изобретения

1.Устройство для разделения жидкой и газообразной фаз, включающее корпус, в верхней части которого установлена коническая обечайка с эллиптической крышкой, вращающаяся коническая обечайка с лопастями, расположенная соосно и внутри корпуса, выхлопные трубы и тангенциально расположенные входные патрубки, отличающееся тем, что, с целью интенсификации процесса и

повыщения производительности, оно снабжено двумя обращенными друг к другу меньщими основаниями усеченными конусами, один из которых закреплен большим основанием на корпусе, а другой - большим основанием на вращающейся обечайке.

2.Устройство по п. 1, отличающееся тем, что на меньщих основаниях конусов установлены завихрители, выполненные в виде полутора, а в больших основаниях конусов

выполнены прямоугольные окна.

t

Л)

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРБОТАЖНО-ВИХРЕВОЙ АППАРАТ С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 2016 |

|

RU2626356C1 |

| БАРБОТАЖНО-ВИХРЕВОЙ АППАРАТ С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 2017 |

|

RU2664670C1 |

| Газожидкостной реактор для проведения эндо-и экзотермических реакций | 1981 |

|

SU1000095A1 |

| Устройство для очистки газа | 1985 |

|

SU1255174A1 |

| Абсорбер | 1982 |

|

SU1064995A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

| Контактная тарелка | 1987 |

|

SU1498530A1 |

| Газожидкостный сепаратор | 1985 |

|

SU1333380A1 |

| Контактное устройство | 1988 |

|

SU1549552A1 |

/4

Авторы

Даты

1978-03-30—Публикация

1974-07-08—Подача