Изобретение относится к аппаратам для осуществления процессов тепломассообмена и мокрой очистки газов. Оно может быть использовано в химической и смежных с ней отраслях промышленности.

Цель изобретения - интенсификация массообмена за счет увеличения поверхности контакта фаз.

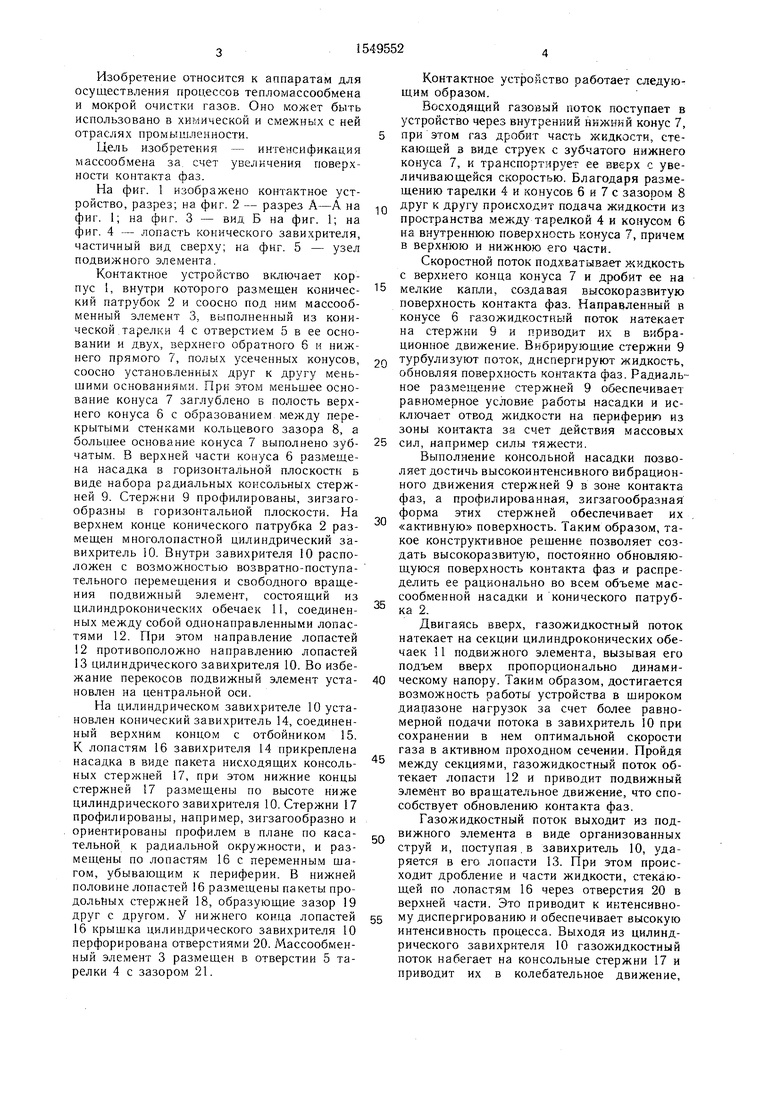

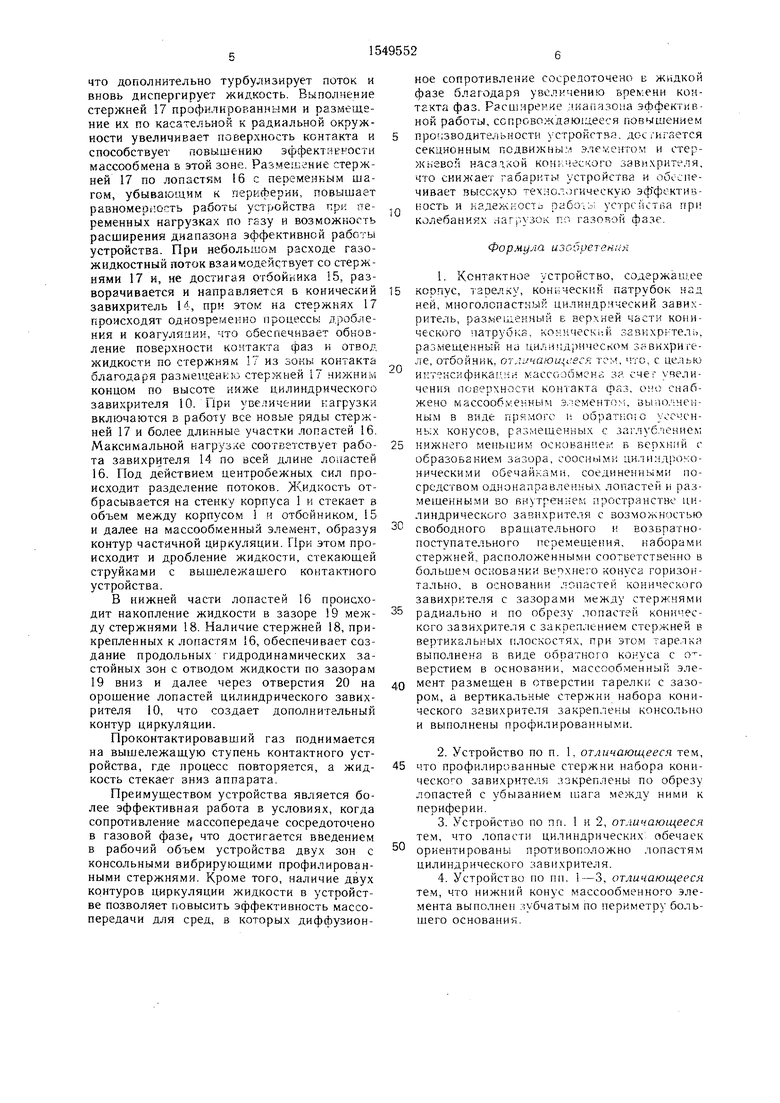

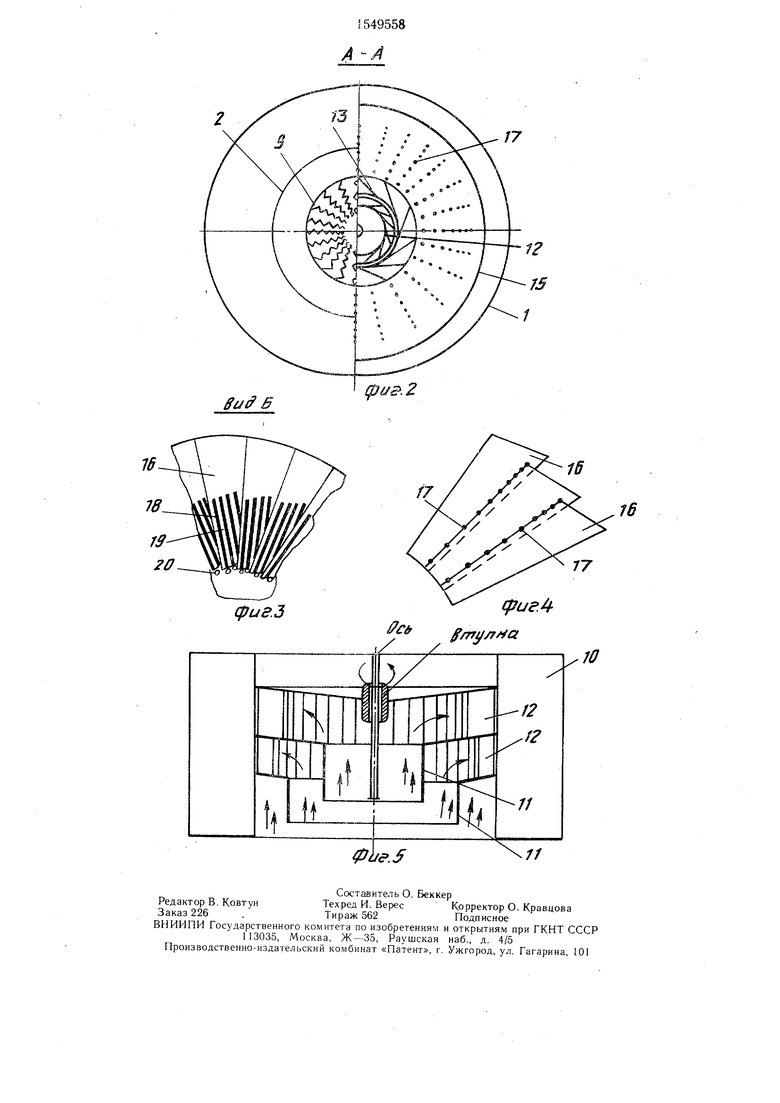

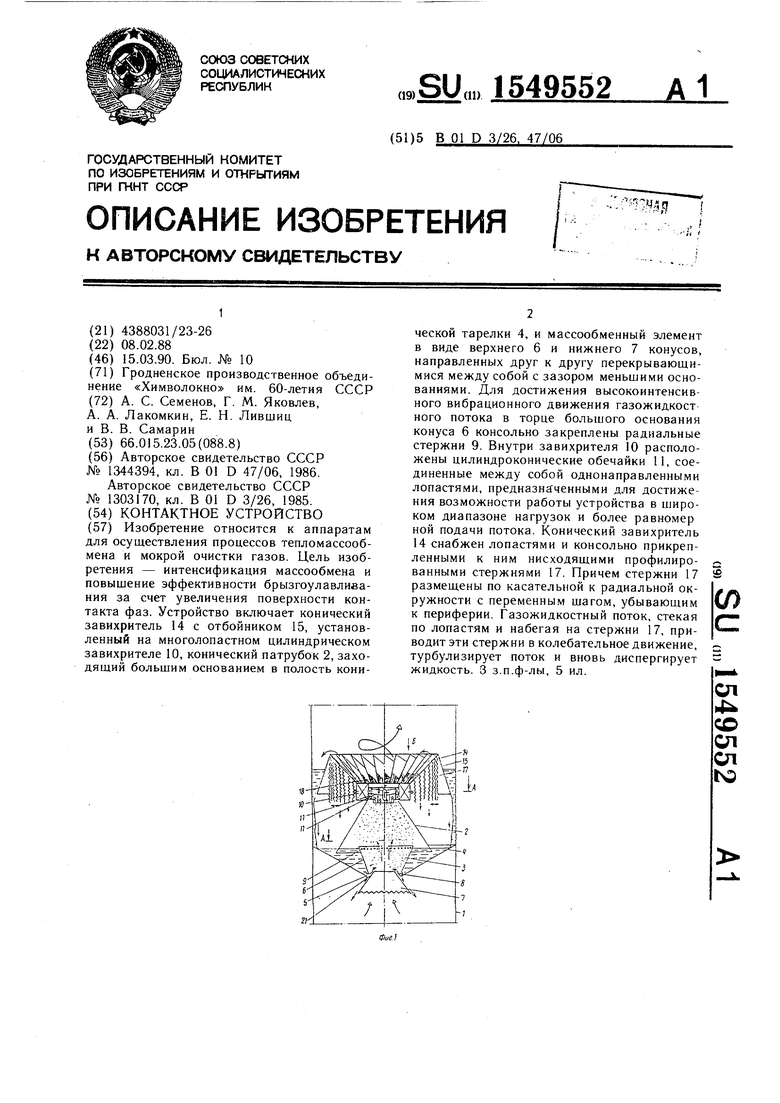

На фиг. 1 изображено контактное устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - лопасть конического завихрителя, частичный вид сверху; на фиг. 5 - узел подвижного элемента.

Контактное устройство включает корпус 1, внутри которого размещен конический патрубок 2 и соосно под ним массооб- менный элемент 3, выполненный из конической тарелки 4 с отверстием 5 в ее основании и двух, верхнего обратного 6 и нижнего прямого 7, полых усеченных конусов, соосно установленных друг к другу меньшими основаниями. При этом меньшее основание конуса 7 заглублено Б полость верхнего конуса 6 с образованием между перекрытыми стенками кольцевого зазора 8, а большее основание конуса 7 выполнено зубчатым. В верхней части конуса 6 размещена насадка в горизонтальной плоскости Б виде набора радиальных консольных стержней 9. Стержни 9 профилированы, зигзагообразны в горизонтальной плоскости. На верхнем конце конического патрубка 2 размещен многолопастной цилиндрический за- вихритель 10. Внутри завихрителя 10 расположен с возможностью возвратно-поступательного перемещения и свободного вращения подвижный элемент, состоящий из цилиндроконических обечаек 11, соединенных между собой однонаправленными лопастями 12. При этом направление лопастей

12противоположно направлению лопастей

13цилиндрического завихрителя 10. Во избежание перекосов подвижный элемент установлен на центральной оси.

На цилиндрическом завихрителе 10 установлен конический завихритель 14, соединенный верхним концом с отбойником 15. К лопастям 16 завихрителя 14 прикреплена насадка в виде пакета нисходящих консольных стержней 17, при этом нижние концы стержней 17 размещены по высоте ниже цилиндрического завихрителя 10. Стержни 17 профилированы, например, зигзагообразно и ориентированы профилем в плане по касательной к радиальной окружности, и размещены по лопастям 16 с переменным шагом, убывающим к периферии. В нижней половине лопастей 16 размещены пакеты продольных стержней 18, образующие зазор 19 друг с другом. У нижнего конца лопастей 16 крышка цилиндрического завихрителя 10 перфорирована отверстиями 20. Массообмен- ный элемент 3 размещен в отверстии 5 тарелки 4 с зазором 21.

Контактное устройство работает следующим образом.

Восходящий газовый поток поступает в устройство через внутренний нижний конус 7,

при этом газ дробит часть жидкости, стекающей в виде струек с зубчатого нижнего конуса 7, и транспортирует ее вверх с увеличивающейся скоростью. Благодаря размещению тарелки 4 и конусов 6 и 7 с зазором 8

друг к другу происходит подача жидкости из пространства между тарелкой 4 и конусом 6 на внутреннюю поверхность конуса 7, причем в верхнюю и нижнюю его части.

Скоростной поток подхватывает ж}-:дкость с верхнего конца конуса 7 и дробит ее на

мелкие капли, создавая высокоразвитую поверхность контакта фаз. Направленный в конусе 6 газожидкостный поток натекает на стержни 9 и приводит их в вибрационное движение. Вибрирующие стержни 9

0 турбулизуют поток, диспергируют жидкость, обновляя поверхность контакта фаз. Радиальное размещение стержней 9 обеспечивает равномерное условие работы насадки и исключает отвод жидкости на периферию из зоны контакта за счет действия массовых

5 сил, например силы тяжести.

Выполнение консольной насадки позволяет достичь высокоинтенсивного вибрационного движения стержней 9 в зоне контакта фаз, а профилированная, зигзагообразная форма этих стержней обеспечивает их

0 «активную поверхность. Таким образом, такое конструктивное решение позволяет создать высокоразвитую, постоянно обновляющуюся поверхность контакта фаз и распределить ее рационально во всем объеме мас- сообменной насадки и конического патруб5

ка 2.

Двигаясь вверх, газожидкостный поток натекает на секции цилиндроконических обечаек 11 подвижного элемента, вызывая его подъем вверх пропорционально динами0 ческому напору. Таким образом, достигается возможность работы устройства в широком диапазоне нагрузок за счет более равномерной подачи потока в завихритель 10 при сохранении в нем оптимальной скорости газа в активном проходном сечении. Пройдя

5 между секциями, газожидкостный поток обтекает лопасти 12 и приводит подвижный элемент во вращательное движение, что способствует обновлению контакта фаз.

Газожидкостный поток выходит из под,. вижного элемента в виде организованных струй и, поступая. в завихритель 10, ударяется в его лопасти 13. При этом происходит дробление и части жидкости, стекающей по лопастям 16 через отверстия 20 в верхней части. Это приводит к иктенсивно5 му диспергированию и обеспечивает высокую интенсивность процесса. Выходя из цилиндрического завихрителя 10 газожидкостный поток набегает на консольные стержни 17 и приводит их в колебательное движение,

что дополнительно турбулизирует поток и вновь диспергирует жидкость. Выполнение стержней 17 профилированными и размещение их по касательной к радиальной окружности увеличивает поверхность контакта и способствует повышению зффект костн массообмена в этой зоне Размеи ние стержней 17 по лопастям б с пергменкым шагом, убывающим к периферии, повышает равномерность работы устройства при е- ременных нагрузках по rssy и возможность расширения диапазона эффективной рабо-ы устройства. При небольшом расходе газожидкостный поток взаимодействует со стержнями 17 и, не достигая отбойника 15, разворачивается и направляется в конический завихритель 14, при этом на стержнях 17 происходят одновременно процессы дробления и коагуляции, что обеспечивает обновление поверхности контакта фаз и ОТЕО.Г жидкости по стержням 17 из зоны контакта благодаря размещение стержней 17 нижние концом по высоте ниже цилиндрического завихрителя 10. При увеличении нагрузки включаются в работу все новые ряды стержней 17 и более длинные участки лопастей 16 Максимальной нагрузке соответствует работа завихрителя 14 по всей длине лоластей 16. Под действием центробежных сил происходит разделение потоков. Жидкость отбрасывается на стенку корпуса 1 и стекает в объем между корпусом 1 и отбойником. 15 и далее на массообменный элемент, образуя контур частичной циркуляции. При этом происходит и дробление жидкости, стекающей струйками с вышележащего контактного устройства.

В нижней части лопастей 16 происходит накопление жидкости в зазоре 19 между стержнями 18. Наличие стержней 18, прикрепленных к лопастям 16, обеспечивает создание продольных гидродинамических застойных зон с отводом жидкости по зазорам 19 вниз и далее через отверстия 20 на орошение лопастей цилиндрического завихрителя 10, что создает дополнительный контур циркуляции.

Проконтактировавший газ поднимается на вышележащую ступень контактного устройства, где процесс повторяется, а жидкость стекает зниз аппарата

Преимуществом устройства является более эффективная работа в условиях, когда сопротивление массопередаче сосредоточено в газовой фазе, что достигается введением в рабочий объем устройства двух зон с консольными вибрирующими профилированными стержнями. Кроме того, наличие двух контуров циркуляции жидкости в устройстве позволяет повысить эффективность массо- передачи для сред, в которых диффузионное сопротивление сосредоточено в жидкой фазе благодаря увеличению времени контакта фаз. Расширение иапячопа э&фекгие ной работы, сопровождающееся повышением про .зводителоиостн строкгтвя достигается секционным подвижны1 .lev.enrov и стер- наездкой конического авихрителя, что ошжае-. габариты устройств и o6tuie- чивает высокую -ехлсгогнческую эффективность и дех юсТ|з рабо,.- устройства при

колебаниях нзг,лзс1л г -. газочон фазе

Формула изобрел

ения

0

0

1.Контактное устройство, содержащее 5 корпус, тзоелху, конический патрубок над

ней, многолопастный цилиндрический завихритель, размеренный в верхней части конического патрубка, ко: кческг.к гзихрг гел,. размещенный н цил.щдрическом завихри геле, отбойник, oi ,и гиющсес ю-- , м-о, с целью ичт ксифика -.и vaccc/тбменг з сче чвели- чсния поверхности контакта фа , оно снабжено массообуеьньм э-сменто-.. вы ным в видг прямого и обратною ; нь.х конусов, размещенных с за; лубчением

5 нижнего меныииу оснонанчек в верхний с образованием зазора, оооснымя цити: д|ю-о- ническими обечайгзмн, соединенными посредством однонаправленных лопастей и размешенными во .-ierw пространство цилиндрического зачихрителя с возможностью

С свободного вращательного и возврагно- поступательного геремещемия, наборами стержней расположенными соответственно в большем основании верхнею конуса горизонтально, в основании лопастей конического завихрктеля с зазорами между стержнями

5 радиально и по обрезу лопастей конического зазихрителя с закреплением стер/кней в вертикальных плогхостях, гри этсм -аре т к выполнена в виде обратного конуса с от- верстием в основании, массообменный эле0 мент размещен в отверстии тарелки с зазором, а вертикальные стержни набора конического завихрителя закреплены консольно и выполнены профилированными.

2.Устройство по п. 1, отличающееся тем, 5 что профилированные стержни набора конического завихрителя закреплены по обрезу лопастей с убыванием шага между ними к периферии

3.Устройство по пп. 1 и 2, отличающееся тем, что лопасти цилиндрических обечаек ориентированы противоположно лопастям цилиндрического завихрителя.

4.Устройство по пп. 1-3, отличающееся тем, что нижний конус массообменного элемента выполнен .убчатым по периметр) большего основания

А -А

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменная тарелка | 1981 |

|

SU967499A1 |

| Контактная тарелка | 1976 |

|

SU683760A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| Массообменный аппарат | 1981 |

|

SU980746A1 |

| Контактное устройство для тепло-, массообменных и сепарационных процессов, контактный патрубок для него, завихритель и средство подачи жидкости для патрубка | 2017 |

|

RU2647312C1 |

| Газожидкостный сепаратор | 1985 |

|

SU1333380A1 |

| Центробежно-вихревой сепаратор | 2022 |

|

RU2794725C1 |

| Контактная тарелка | 1980 |

|

SU927261A2 |

Изобретение относится к аппаратам для осуществления процессов тепломассообмена и мокрой очистки газов. Цель изобретения - интенсификация массообмена и повышение эффективности брызгоулавливания за счет увеличения поверхности контакта фаз. Устройство включает конический завихритель 14 с отбойником 15, установленный на многолопастном цилиндрическом завихрителе 10, конический патрубок 2, заходящий большим основанием в полость конической тарелки 4, и массообменный элемент в виде верхнего 6 и нижнего 7 конусов, направленных друг к другу перекрывающимися между собой с зазором меньшими основаниями. Для достижения высокоинтенсивного вибрационного движения газожидкостного потока в торце большого основания конуса 6 консольно закреплены радиальные стержни 9. Внутри завихрителя 10 расположены цилиндроконические обечайки 11, соединенные между собой однонаправленными лопастями , предназначенные для достижения возможности работы устройства в широком диапазоне нагрузок и более равномерной подачи потока. Конический завихритель 14 снабжен лопастями и консольно прикрепленными к ним нисходящими профилированными стержнями 17. Причем стержни 17 размещены по касательной к радиальной окружности с переменным шагом, убывающим к периферии. Газожидкостный поток, стекая по лопастям и набегая на стержни 17, приводит эти стержни в колебательное движение, турбулизирует поток и вновь диспергирует жидкость. 3 з.п. ф-лы, 5 ил.

ffu В

фиг.З

17

(р(/5.2

16

/7

17

фигА

ty Јяту/ а / /-..

№

X//

| Газопромыватель | 1986 |

|

SU1344394A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тепломассообменная колонна | 1985 |

|

SU1303170A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-15—Публикация

1988-02-08—Подача