1

Изобретение относится к области трикотажного машиностроения, а именно к устройству двухцилиндровых кругловязальных машни для изготовления чулочно-носочных изделий.

Известен узел крепления цилиндров двухцилиндровой кругловязальной машины для H3j готовления чулочно-носочных изделий с одной или двумя опорными плитами, соединенными с номощыо стоек машинного остова и регулируемыми ио отиошению к вращающимся игольным цилиндрам. Верхний конец стойки, изготовленный как цапфа с резьбой, npoxoj дит через соответствующее отверстие опорной плиты с вкладышем, надеты на цапфу. Опориая плита и вкладыш опираются иа уступ цапфы стойки. Наружный диаметр вкладыша соответствует диаметру отверстия опорной плиты. Для фиксации вкладыша по отношению к стойке служит штифт, расположенный с зазором в поперечном отверстии цапфы стойки. Штифт, установленный с зазором в отверстии опорной плиты, ирижимается с помощью винта, ввинчиваемого в цапфу стойки, к верхней торцовой иоверхности вкладыша 1.

Известная двухцилиндровая кругловязальная машина обладает следующими недостатками.

Достижение соосности игольных цилиндров осуществляется иеремещением опорных плит в поперечном направлении по отношению к

стойкам в пределах зазора между цапфой

стойки I поверхностью отверстия вкладыита.

Этот зазор оказывается педостаточиым для

обеснеченпя соосности игольных цилиидров и

требует относительно жестких допусков между центрами отверстий в опорных плитах и плите остова машины, а также ужесточения допусков при изготовлении стоек. Для увеличения этого зазора необходимо соответствеиио уменьшать толщину стенки вкладьппа или увеличивать диаметр стойки и диаметр штнфта, прижимающего вкладыш к устуиу стойки. Однако это ведет к снижению жесткости соединения.

Увеличение зазора ведет также к снижению прочности 1 иадежиост сосди1;еиия из-за возрастания напряжения изгиба штифта в точках контакта его с вкладьинем. Ось штифта может быть смещена относительно прнжпмающего

его к иоверхности вкладыша винта, при затягивании которого возникают дополнительпые напряжения сдвига в точках контакта штифта с вкладышем. Напряжения сдвига будут особенно проявляться при высоких скоростях

и реверсивном вращении игольных цилиидров, когда штифт исиытывает переменные нагрузки, а следовательио, дополнптельные иапряжеиня сдвига в точках контакта с вкладышем, при которых возможен сдвиг плит отиосительио стоек.

Кроме того, конструкция известного устройства сложна и недостаточно технологична.

Целью изобретения является увеличение диапазона регулирования несоосности игольных цилиндров и новышение точности сборки.

Это достигается тем, что в предлагаемом узле крепления цилиндров кругловязальной машины корнус шарикоподшипника игольного цилиндра выполнен в виде круглого эксцентрика, нричем его наружная поверхность образует с новерхностью отверстия опорной плиты зазор, в котором помещен вкладыш, имеюш,ий сопрягаюш,ийся с нижней поверхностью плиты буртик. Вкладыш выполнен также в виде круглого эксцентрика, внутренний диаметр отверстия которого соответствует наружному диаметру корпуса шарикоподшипника, а наружный диаметр соответствует диаметру отверстия опорной плиты. Корпус шарикоподшипника и вкладыш закреплены стопорной шайбой и гайкой.

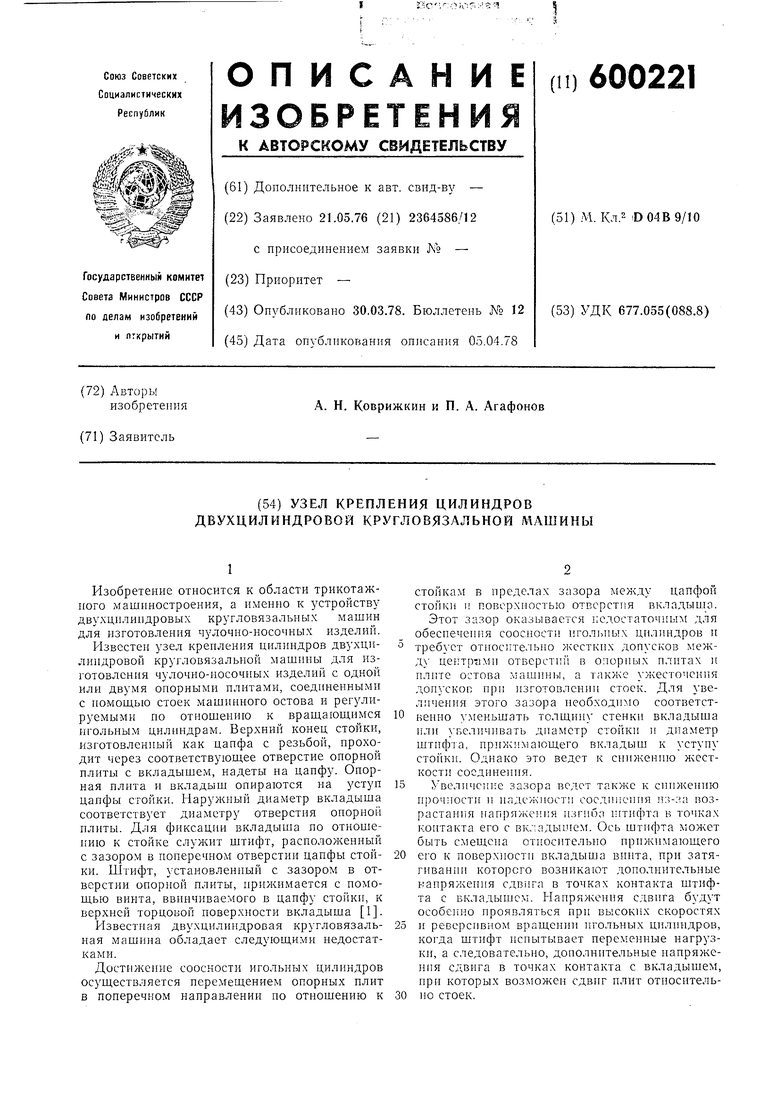

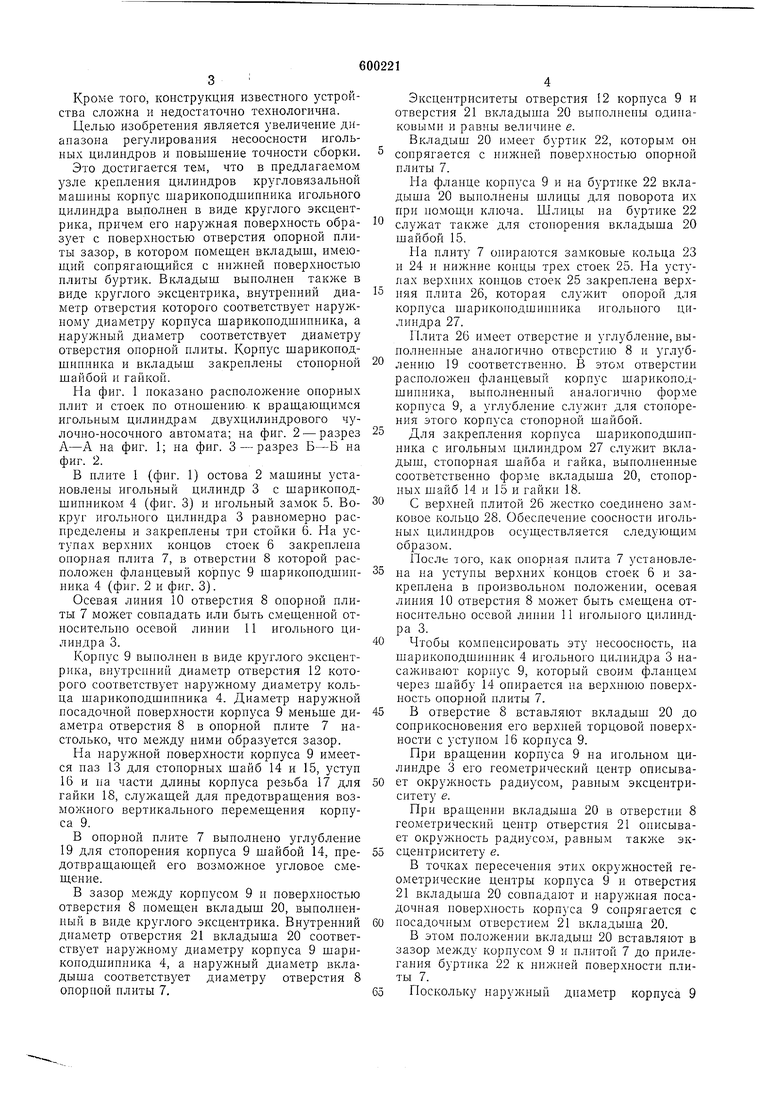

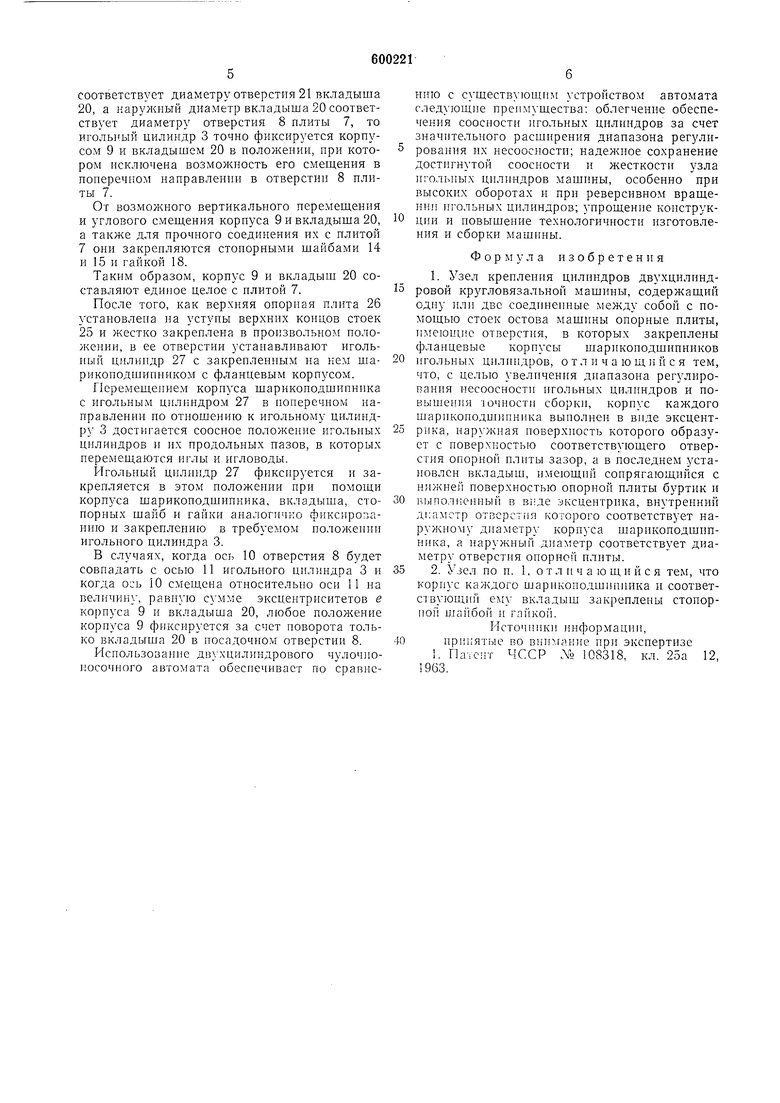

На фиг. 1 показано расположение онорных плит и стоек по отношению к враш,аюшимся игольным цилиндрам двухцилиндрового чулочно-носочного автомата; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

В нлите 1 (фиг. 1) остова 2 машины установлены игольный цилиндр 3 с шариконодшинником 4 (фиг. 3) и игольный замок 5. Вокруг игольного цилиндра 3 равномерно распределены и закреплены три стойки 6. На уступах верхних концов стоек 6 закреплена опорная плита 7, в отверстии 8 которой расположен фланцевый корпус 9 шарикоподшипника 4 (фиг. 2 и фиг. 3).

Осевая линия 10 отверстия 8 опорной плиты 7 может совпадать или быть смеш,енной относительно осевой линии 11 игольного цилиндра 3.

Корпус 9 выполнен в виде круглого эксцентрика, внутренний диаметр отверстия 12 которого соответствует наружному диаметру кольца шарикоподшипника 4. Диаметр наружной посадочной поверхности корпуса 9 меньше диаметра отверстия 8 в опорной плите 7 настолько, что между ними образуется зазор.

На наружной поверхности корпуса 9 имеется паз 13 для стопорных шайб 14 и 15, уступ 16 и па части длины корпуса резьба 17 для гайки 18, служаш,ей для предотвращения возможного вертикального перемещения корпуса 9.

В опорной плите 7 выполнено углубление 19 для стопорения корпуса 9 шайбой 14, предотвращающей его возможное угловое смещение.

В зазор между корпусом 9 и поверхностью отверстия 8 помещен вкладыш 20, выполненный в виде круглого эксцентрика. Внутренний диаметр отверстия 21 вкладыша 20 соответствует наружному диаметру корпуса 9 шарикоподшипника 4, а наружный днаметр вкладыша соответствует диаметру отверстия В опорной плиты 7.

Эксцентриситеты отверстия 12 корпуса 9 и отверстия 21 вкладыша 20 выполнены одинаковымн и равны величине е.

Вкладыш 20 имеет буртик 22, которым он сопрягается с нижней поверхностью онорной плиты 7.

На фланце корпуса 9 и на буртике 22 вкладыша 20 выполнены шлицы для поворота их при помощи ключа. Шлицы на буртике 22

служат также для стопорения вкладыша 20 шайбой 15.

На плиту 7 опираются замковые кольца 23 и 24 и нижние концы трех стоек 25. На уступах верхних коицов стоек 25 закреплена верхияя плита 26, которая служит опорой для корпуса шарикоподшиипика игольного цилиндра 27.

Плита 26 имеет отверстие и углубление, выполненные аналогично отверстию 8 и углублению 19 соответственно. В этом отверстии расположеи фланцевый корпус шарикоподшипника, выполненный аналогично форме кориуса 9, а углубление служит для стопорения этого корпуса стопорной шайбой.

Для закрепления корпуса шарикоподшинннка с игольным цилиндром 27 служит вкладыш, стопорная шайба и гайка, выполненные соответственно форме вкладыша 20, стопорных шайб 14 и 15 и гайки 18.

С верхней плитой 26 жестко соединено замковое кольцо 28. Обеспечение соосности игольных цилиндров осуществляется следующим образом.

После того, как опорная плита 7 установлена на уступы верхних концов стоек 6 и закреплена в произвольном положении, осевая линия 10 отверстия 8 может быть смещена относительно осевой линии 11 игольного цилиндра 3.

Чтобы компенсировать эту иесоосность, на шариконодшипинк 4 игольного цилиндра 3 насаживают корпус 9, который своим флаицем через шайбу 14 опирается на верхнюю поверхность опорной плиты 7.

В отверстие 8 вставляют вкладыш 20 до соприкосновения его верхней торцовой иоверхности с уступом 16 корпуса 9.

При вращении кориуса 9 на игольном цилиндре 3 его геометрический центр описывает окружность радиусом, равным эксцентриситету е.

При вращении вкладыша 20 в отверстии 8 геометрический центр отверстия 21 описывает окружность радиусом, равным также эксцентриситету е.

В точках пересечения этих окружностей геометрические центры кориуса 9 и отверстия 21 вкладыша 20 совнадают и наружная посадочная поверхность корпуса 9 сопрягается с

посадочным отверстием 21 вкладыша 20.

В этом положении вкладыш 20 вставляют в зазор между корпусом 9 и плитой 7 до прилегания буртика 22 к нижней поверхности плиты 7.

Поскольку наружный диаметр корпуса 9

соответствует диаметру отверстия 21 вк„тадыша 20, а каружиый диаметр вкладыша 20 соответствует диаметру отверстия 8 плиты 7, то игольный цилиндр 3 точио фиксируется корпусом 9 и вкладышем 20 в положеиии, ири котором исключеиа возмогкиость его смеш,ения в поперечном иаправлении в отверстии 8 плиты 7.

От возможного вертикального перемещения и углового смеш,еиия корпуса 9 и вкладыша 20, а также для прочного соединения их с плитой 7 оии закрепляются стопорными шайбами 14 и 15 и гайкой 18.

Таким образом, корпус 9 и вкладыш 20 составляют единое целое с плитой 7.

После того, как верхняя опориая плита 26 установлена на уступы верхних концов стоек 25 и жестко закреплена в произвольном иоложении, в ее отверстии устанавливают игольиый цилиидр 27 с закрепленным на нем шариконодшипником с фланцевым корпусом.

Перемешением корпуса шарикоподшипника с игольным цилиндром 27 в поперечном направлении по отношению к игольному цилиндру 3 достигается соосное положение игольных цилиндров и их продольных пазов, в которых перемещаются иглы и игловоды.

Игольный цилиндр 27 фиксируется и закрепляется в этом положении при помощи корпуса шарикоподшипника, вкладыша, стоиорных шайб и гайки аналогично фиксированию и закреплению в требуемом положеиии игольиого цилиндра 3.

В случаях, когда ось 10 отверстия 8 будет совпадать с осью 11 игольного цилиндра 3 и когда ось 10 смещена относительно оси 11 на величину, равную сумме эксцентриситетов е корпуса 9 и вкладыша 20, любое положение корпуса 9 фиксируется за счет поворота только вкладыша 20 в посадочном отверстии 8.

Иснользозание двухцилиндрового чулочноносочного автомата обеснечивает по сравнению с существующим устройством автомата следующие нреимущества: облегчение обеспечения соосности игольных цилиндров за счет значительного расширения диапазона регулирования их несоосности; надежное сохранение достигнутой соосности и л есткости узла игольных цилиндров машины, особенно при высоких оборотах и при реверсивном вращении игольных цилиндров; упрощение конструкции и новышение технологичности изготовления и сборки машины.

Формула изобретения

1.Узел крепления цилиндров двухцилиндровой крзтловязальной машины, содержащий одиу или две соединенные между собой с помощью стоек остова машины опорные плиты, имеющие отверстия, в которых закреплены фланцевые корпусы щарикоподшипников игольных цилиндров, от л и ч а ю и с я тем, что, с целью увеличения диапазона регулирования иесоосности игольных цилиндров и ноBbiHieHiiH ючности сборки, кориус каждого шарикоподшииника выполнен в виде эксцентрика, наружная новерхность которого образует с поверхностью соответствующего отверстия опорной плиты зазор, а в последнем установлен вкладыш, имеющий сопрягающийся с нижней поверхностью опорной плиты буртик и выполненный в виде эксцентрика, внутренний д|;амстр отверстия которого соответствует наружному диаметру корпуса щарикоподщипника, а наружный диаметр соответствует диаметру отверстия опорной илиты.

2.Узел по н. 1, о т л и ч а ю щ и и с я тем, что кориус каждого шарикоподшипника и соответствующий ему вкладыш закреплены стопорnoii шайбой и гайкой.

Источники информации, принятые во внимание при экспертизе 1. Патент ЧССР Л 108318, кл. 25а 12, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухцилиндровая кругловязальная машина | 1976 |

|

SU565084A1 |

| Механизм вязания двухцилиндровой кругловязальной машины | 1987 |

|

SU1490180A1 |

| Замочная система нижнего цилиндра двухцилиндровой кругловязальной машины | 1987 |

|

SU1511298A1 |

| Механизм вязания двухцилиндровой кругловязальной машины | 1982 |

|

SU1117353A1 |

| Способ вязания трубчатых изделий на двухцилиндровой многосистемной кругловязальной машине | 1982 |

|

SU1117352A1 |

| Двухцилиндровая кругловязальная машина | 1984 |

|

SU1234474A1 |

| Игольный замок двухцилиндровой кругловязальной машины | 1987 |

|

SU1447952A1 |

| Механизм вязания двухцилиндровой вязальной машины | 1984 |

|

SU1280059A1 |

| Одинарная кругловязальная машина | 1976 |

|

SU654709A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЯГОВОГО СОПРОТИВЛЕНИЯ НАВЕСНЫХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 1991 |

|

RU2067800C1 |

Авторы

Даты

1978-03-30—Публикация

1976-05-21—Подача