(54) СЕПАРАТОР-ПАРОПЕРЕГРЕВАТЕЛБ

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР-ПАРОПЕРЕГРЕВАТЕЛЬ | 2009 |

|

RU2397407C1 |

| СЕПАРАТОР-ПАРОПЕРЕГРЕВАТЕЛЬ | 2012 |

|

RU2522273C1 |

| СЕПАРАТОР-ПАРОПЕРЕГРЕВАТЕЛЬ | 2013 |

|

RU2534256C1 |

| СЕПАРАТОР-ПАРОПЕРЕГРЕВАТЕЛЬ | 2007 |

|

RU2333421C1 |

| СЕПАРАТОР ВЛАГИ | 2012 |

|

RU2521693C1 |

| Вертикальный сепаратор | 1972 |

|

SU494563A1 |

| СЕПАРАТОР ВЛАГИ | 2012 |

|

RU2522131C1 |

| КОТЕЛ-УТИЛИЗАТОР | 1991 |

|

RU2027948C1 |

| Вертикальный сепаратор | 1978 |

|

SU700744A2 |

| Сепаратор-пароперегреватель | 1984 |

|

SU1206549A1 |

Изобретение относится к теплоэнергетике, в частности к конструкции сепаратора-пароперегревателя, и направлено на повышение эффективности использования поверхностей нагрева и снижения неравномерности нагрузки на блоки.

Известен сепаратор-пароперегреватель, содержащий вертикальный цилиндрический корпус, в котором сепарапионные блоки установлены по кольцу. Корпус снабжен осевым каналом отвода пара и кольцевой перегородкой между сепарационными блоками и стенкой упомянутого канала. В ограниченной сепарационными блоками центральной полости корпуса размещены секционные поверхности нагрева пароперегревателя с автономным подводом греющей среды. Подача влажного пара предусмотрена в кольцевую периферийную полость корпуса над сепарационными блоками.

Описанная конструкция сепаратора-пароперегревателя не обеспечивает равномерной нагрузки на сепарационные блоки, что снилч;ает полноту отделения влаги, не обеспечивает полного использования поверхностей нагрева пароперегревателя, что снижает эффективность его работы и затрудняет проведение ремонтных работ (замену секций поверхностей нагрева и т. п.).

Цель изобретения - повысить эффективность использования поверхностей нагрева, снизить неравномерность нагрузки на сепарационные блоки и упростить проведение ремонгных работ.

Для этого поверхность нагрева пароперегревателя разделена на центральную и периферийную зоны кожухом, открытым со стороны днища корпуса п сообщенным в верхней части с осевым каналом отвода пара, а также тем, что коллекторы подвода п отвода греющей среды к секциям поверхностей нагрева расположены на наружной стороне стенки корпуса.

При этом сепарацпонные блоки могут быть расположены, как в известном аппарате, по кольцу, так и радпально на кольцевой перегородке с выходными коробами для отвода осущенного пара, проходящими через отверстия

в раздел1ггельной перегородке.

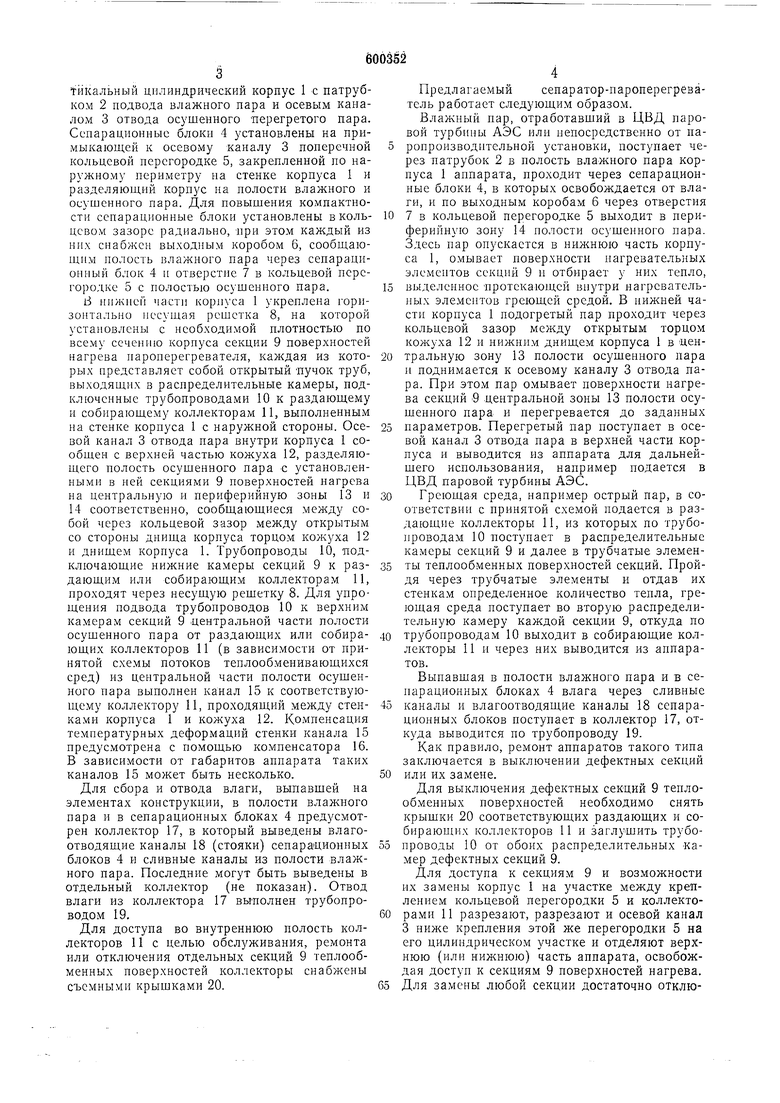

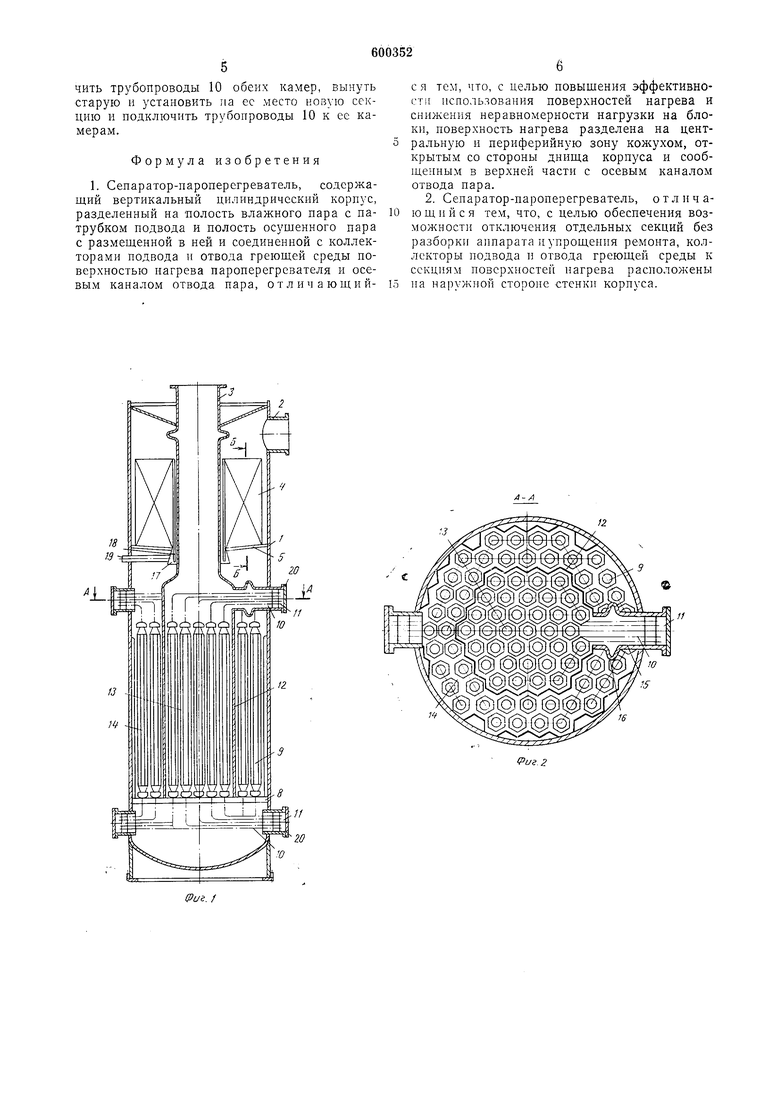

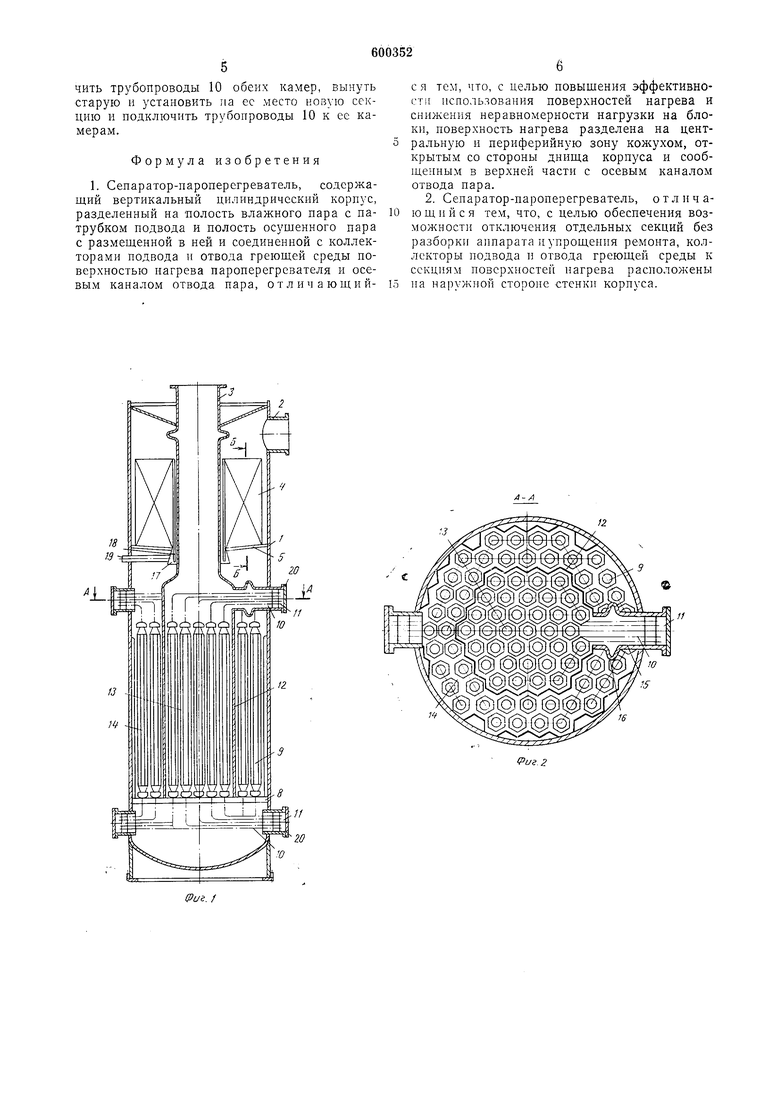

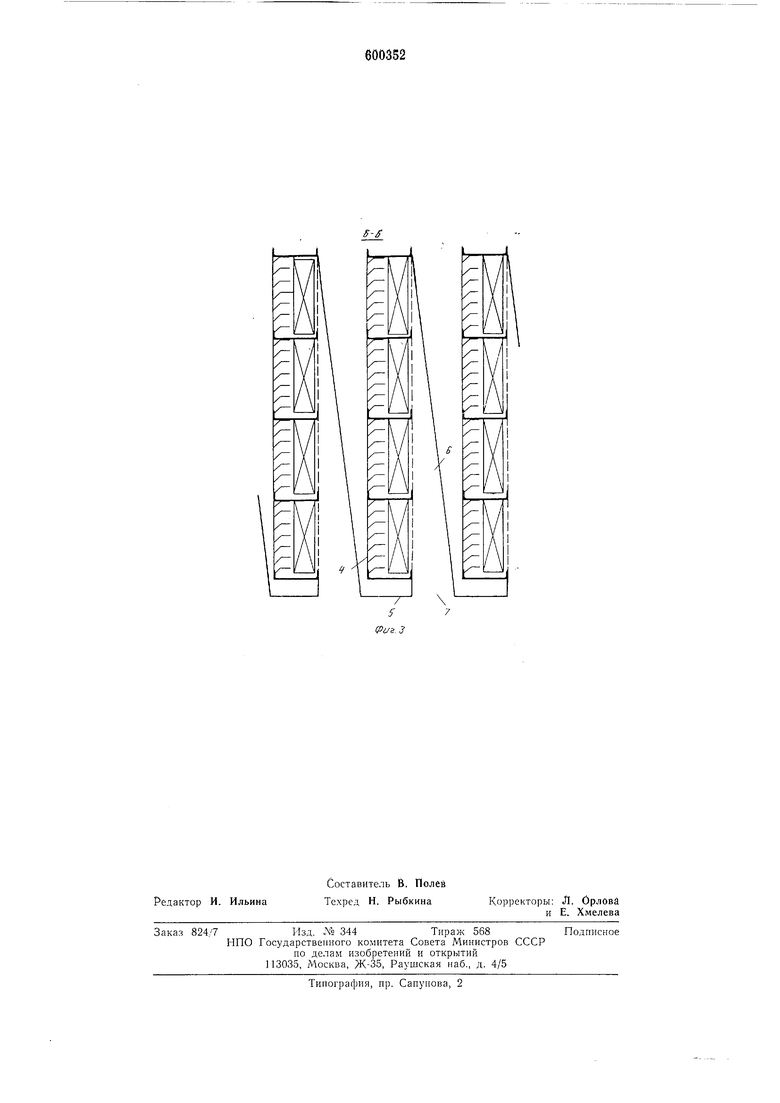

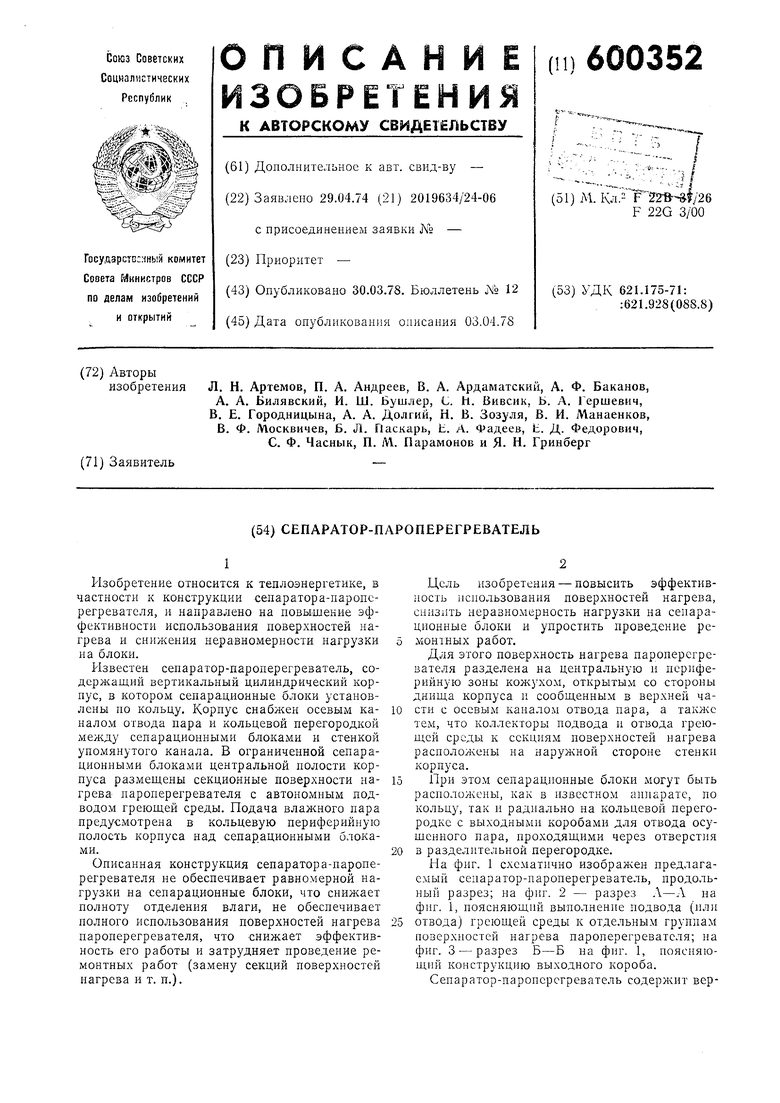

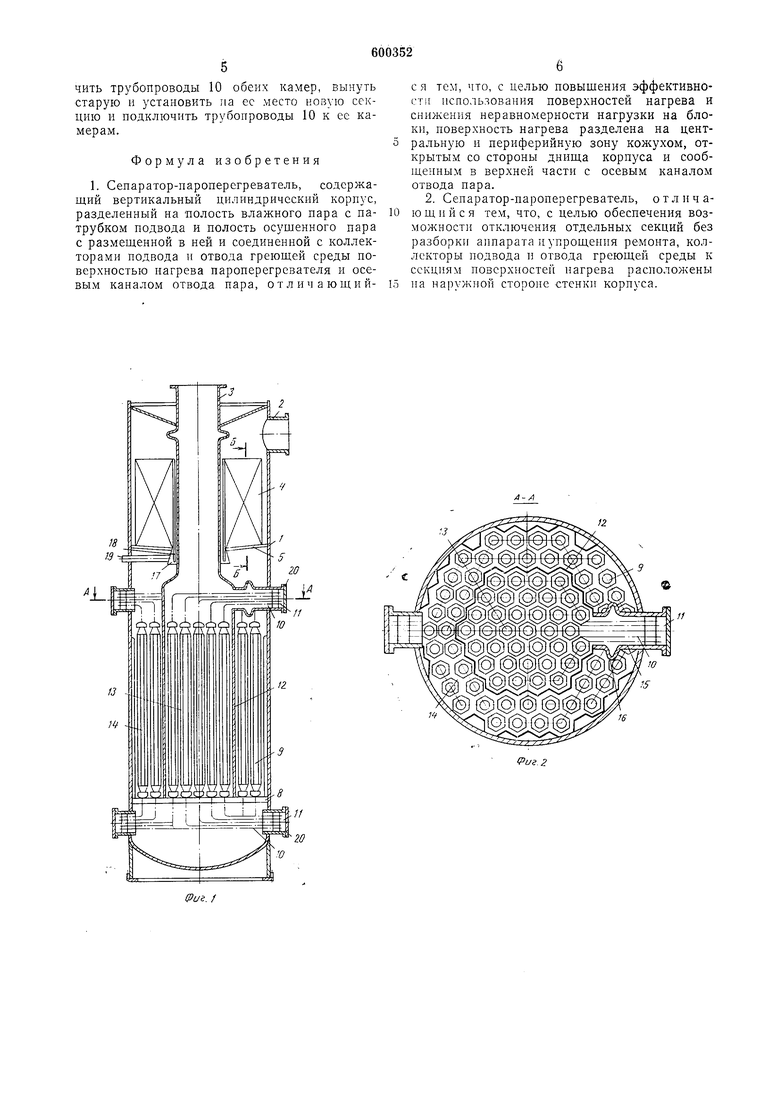

Иа фиг. 1 схематично изображен предлагаемый сепаратор-пароперегреватель, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1, поясняющий выполнение подвода (илп

отвода) греющей среды к отдельным группам поверхностей нагрева пароперегревателя; на фиг. 3 - разрез Б-Б на фиг. 1, поясняющий конструкцию выходного короба.

Сепаратор-пароперегреватель содержит вертйкальный цилиндрический корпус 1 с патрубком 2 подвода влажного пара и осевым каналом 3 отвода осушенного перегретого пара. Сенарационные блоки 4 установлены на примыкающей к осевому каналу 3 поперечной кольцевой перегородке 5, закрепленной по наружному периметру на степке корпуса 1 и разделяющий корпус на полости влажного п осушенного пара. Для повышения компактности сепарационные блоки установлены в кольцевом зазоре радиально, при этом каждый из них снабжен выходным коробом 6, сообщающим полость влажного пара через сепарациоиный блок 4 и отверстие 7 в кольцевой перегородке 5 с полостью осушенного пара.

в нижией части корпуса 1 укреплена горизонтально несущая решетка 8, на которой установлены с необходимой плотностью по всему сечению корпуса секции 9 поверхностей нагрева пароперегревателя, каждая из которых представляет собой открытый пучок труб, выходящих Б распределительные камеры, подключенные трубопроводами 10 к раздающему п собирающему коллекторам 11, выполненным на стенке корпуса 1 с наружной стороны. Осевой канал 3 отвода пара внутри корпуса 1 сообщен с верхней частью кожуха 12, разделяющего полость осушенного пара с установленными в ней секциями 9 поверхностей нагрева на центральную и периферийную зоны 13 и 14 соответственно, сообщающиеся между собой через кольцевой зазор между открытым со стороны днища корпуса торцом кожуха 12 и днищем корпуса 1. Трубопроводы 10, подключающие нижние камеры секций 9 к раздающим или собирающим коллекторам 11, проходят через несущую решетку 8. Для упрощения подвода трубопроводов 10 к верхним камерам секций 9 .центральной части полости осушенного пара от раздающих или собирающих коллекторов 11 (в зависимости от принятой схемы потоков теплообменивающихся сред) из центральной чаети полоети осущенного пара выполнен канал 15 к соответствующему коллектору 11, проходящий между стенками корпуса 1 и кожуха 12. Компенсация температурных деформаций стенки канала 15 предусмотрена с помощью компенсатора 16. В зависимости от габаритов аппарата таких каналов 15 может быть несколько.

Для сбора и отвода влаги, выпавшей на элементах конструкции, в полости влалшого пара и в сепарационных блоках 4 предусмотрен коллектор 17, в который выведены влагоотводящие каналы 18 (стояки) сепарационных блоков 4 и сливные каналы из полости влажного пара. Последние могут быть выведены в отдельный коллектор (не показан). Отвод влаги из коллектора 17 выполнен трубопроводом 19.

Для доступа во внутреннюю полость коллекторов 11 с целью обслуживания, ремонта или отключения отдельных секций 9 теплообменных поверхностей коллекторы снабжены съемными крышками 20.

Предлагаемый сепаратор-пароперегреватель работает следующим образом.

Влажный пар, отработавший в ЦВД паровой турбины АЭС или непосредственно от па5 ропроизводительной установки, поступает через патрубок 2 в полость влажного пара корпуса 1 аппарата, проходит через сепарационные блоки 4, в которых освобождается от влаги, и по выходным коробам 6 через отверстия

10 7 в кольцевой перегородке 5 выходит в периферийную зону 14 иолости осушенного пара. Здесь пар опускается в нижнюю часть корпуса 1, омывает поверхности нагревательных элементов секций 9 п отбирает у них тепло,

5 выделенное протекающей внутри нагревательных элементов греющей средой. В нижней части корпуса 1 подогретый пар проходит через кольцевой зазор между открытым торцом кожуха 12 п нижним днищем корпуса 1 в Цен0 тральную зону 13 полости осушенного пара и поднимается к осевому капалу 3 отвода пара. При этом пар омывает поверхности нагрева секций Q .центральной зоны 13 полости осушенного пара и перегревается до заданных

5 параметров. Перегретый пар поступает в осевой канал 3 отвода пара в верхней части корпуса и выводится из аппарата для дальнейшего использования, например подается в ЦВД паровой турбины АЭС.

0 Греющая среда, например острый пар, в соответствии с принятой схемой подается в раздающие коллекторы И, из которых по трубопроводам 10 поступает в распределительные камеры секций 9 и далее в трубчатые элементы теплообменных поверхностей еекций. Пройдя через трубчатые элементы и отдав их стенкам определенное количество тепла, греющая среда поступает во вторую распределительную камеру каждой секции 9, откуда по

0 трубопроводам 10 выходит в собирающие коллекторы 11 и через них выводится из аппаратов.

Выпавшая в полости влажного пара и в сеиарационных блоках 4 влага через сливные

5 каналы и влагоотводящие каналы 18 сепарационных блоков поступает в коллектор 17, откуда выводится по трубопроводу 19.

Как правило, ремонт аппаратов такого типа заключается в выключении дефектных секций

0 или их замене.

Для выключения дефектных секций 9 теплообменных поверхностей необходимо спять крыщки 20 соответствующих раздающих и собирающих коллекторов 11 и заглушить трубопроводы 10 от обоих распределительных камер дефектных секций 9.

Для доступа к секциям 9 и возможности их замены корпус 1 на участке между креплением кольцевой перегородки 5 и коллекторами 11 разрезают, разрезают и осевой канал 3 ниже крепления этой же перегородки 5 на его цилиндрическом участке и отделяют верхнюю (или нижнюю) часть аппарата, освобождая доступ к секциям 9 поверхностей нагрева.

Для замены любой секции достаточно отключить трубопроводы 10 обеих камер, вынуть старую и установить па ее место новую секцию и подключить трубопроводы 10 к ее камерам.

Формула изобретения

с я тем, что, с целью повышения эффективности использования поверхностей нагрева и снижения неравномерности нагрузки на блоки, поверхность нагрева разделена на центральную п периферийную зону кожухом, открытым со стороны днища корпуса и сообщенным в верхней части с осевым каналом отвода пара.

xJ-/)

2

16

iPue 2

Авторы

Даты

1978-03-30—Публикация

1974-04-29—Подача