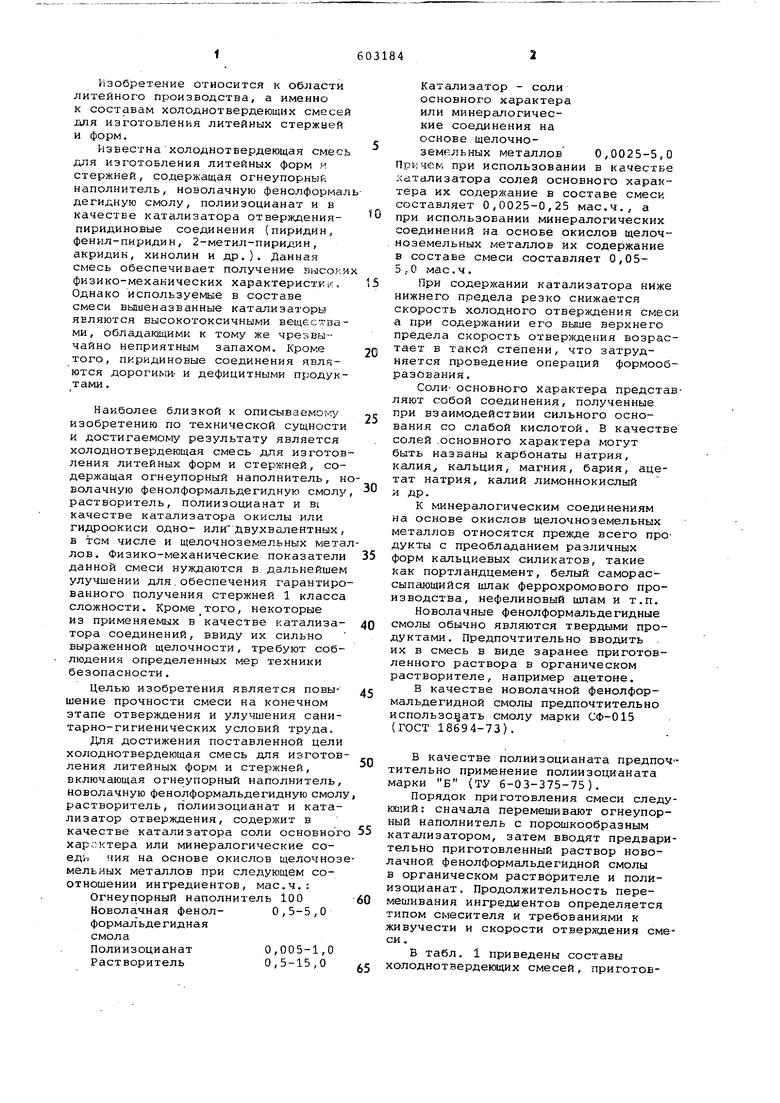

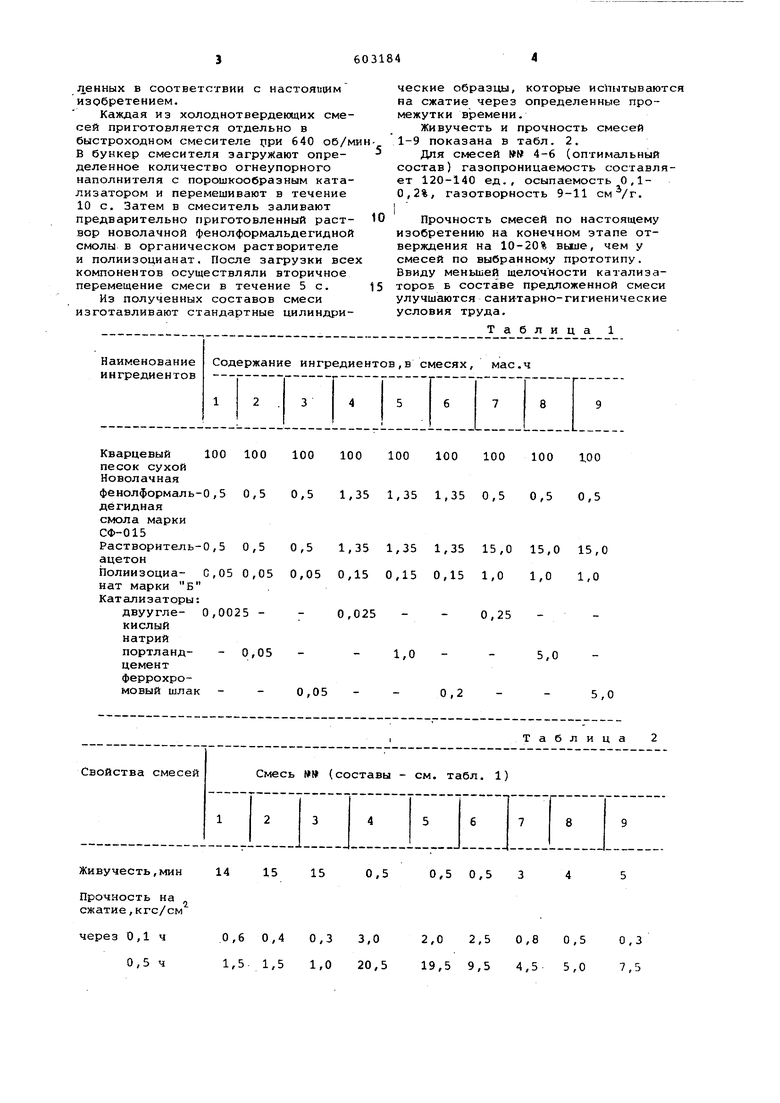

Изобретение относится к области литейного производства, а именно к составам холоднотвердеющих смесей для изготовления литейных стержней и форм. Известнахолоднотвердеющая смес для изготовления литейных форм и стержней, содержащая огнеупорный наполнитель, новолачную фенолформал дегидную смолу, полиизоцианат ив качестве катализатора отвержденияпиридиновые соединения (пиридин, фенил-пиридин, 2-метил-пиридин, акридин, хинолин и др.). Данная смесь обеспечивает получение высоки физико-механических характеристик. Однако используемые в составе смеси вышеназванные катализаторы являются высокотоксичными вещества ми, обладающими к тому же чрезвычайно неприятным запахом. Кроме того, пиридиновые соединения являются дорогими- и дефицитными продук тами. Наиболее близкой к описываемое/ изобретению по технической сущности и достигаемому результату является холоднотвердеющая смесь для изготов ления литейных форм и стержней, содержащая огнеупорный наполнитель, н волачкую фенолформальдегидную смолу растворитель, полиизоцианат и BI качестве катализатора окислы или гидроокиси одно- или двухвалентных в том числе и щелочноземельных мета лов. Физико-механические показатели данной смеси нуждаются в дальнейшем улучшении для.обеспечения гарантиро ванного получения стержней 1 класса сложности. Кроме того, некоторые из применяемых в качестве катализа тора соединений, ввиду их сильно выраженной щелочности, требуют соб людения определенных мер техники безопасности. Целью изобретения является повышение прочности смеси на конечном этапе отверждения и улучшения санитарно-гигиенических условий труда. Для достижения поставленной цели холоднотвердеющая смесь для изготов ления литейных форм и стержней, включающая огнеупорный наполнитель новолачную фенолформальдегидную смол растворитель, полиизоцианат и катализатор отверждения, содержит в качестве катализатора соли основног характера или минералогические соедь ния на основе окислов щелочно мельных металлов при следующем соотношении ингредиентов, мас.ч.: Огнеупорный наполнитель 100 Новолачная фенол- 0,5-5,0 формальде гидная Полиизоцианат 0,005-1,0 Растворитель 0,5-15,0 Катализатор - соли основного характера или минералогические соединения на основе щелочноземельных металлов 0,0025-5,0 Прг.чем при использовании в качестве катализатора солей основного характера их содержание в составе смеси составляет 0,0025-0,25 мас.ч., а при использовании минералогических соединений на основе окислов щелочноземельных металлов их содержание в составе смеси составляет 0,055,О мае.ч. При содержании катализатора ниже нижнего предела резко снижается скорость холодного отверждения смеси а при содержании его выше верхнего предела скорость отверждения возрастает в такси степени, что затрудняется проведение операций формообразования . СолИ основного характера представляют собой соединения, полученные при взаимодействии сильного основания со слабой кислотой, В качестве солей .основного характера могут быть названы карбонаты натрия, калия кальция, магния, бария, ацетат натрия, калий лимоннокислый и др. К минералогическим соединениям на основе окислов щелочноземельных металлов относятся прежде всего продукты с преобладанием различных форм кальциевых силикатов, такие как портландцемент, белый саморассыпающийся шлак феррохромового производства, нефелиновый шлам и т.п. Новолачные фенолформальдегидные смолы обычно являются твердыми продуктами. Предпочтительно вводить их в смесь в виде заранее приготовленного раствора в органическом растворителе, например ацетоне. В качестве новолачной фенолформальдегидной смолы предпочтительно использо:дать смолу марки СФ-015 (ГОСТ 18694-73). В качестве полиизоцианата предпочтительно применение полиизоцианата марки Б (ТУ 6-03-375-75). Порядок приготовления смеси следукюдий: сначала перемешивают огнеупорный наполнитель с порошкообразным катализатором, затем вводят предварительно приготовленный раствор новолачной фенолформальдегидной смолы в органическом растворителе и полиизоцианат. Продолжительность перемешивания ингредиентов определяется типом смесителя и требованиями к живучести и скорости отверждения смеси . В табл. 1 приведены составы холоднотвердею1дих смесей, приготовленных в соответствии с настоя5иим изобретением. Каждая из холоднотвердеющих смесей приготовляется отдельно в быстроходном смесителе 13ри 640 об/м В бункер смесителя загружают определенное количество огнеупорного наполнителя с порошкообразным катализатором и перемешивают в течение 10 с. Затем в смеситель заливают предварительно приготовленный раствор новолачной фенолформальдегидной смолы в органическом растворителе и полиизоцианат. После загрузки все компонентов осуществляли вторичное перемещение смеси в течение 5 с. Из полученных составов смеси изготавливают стандартные цилиндрические образцы, которые испытываются на сжатие через определенные промежутки времени. Живучесть и прочность смесей 1-9 показана в табл. 2. Для смесей № 4-6 (оптимальный состав) газопроницаемость составляет 120-140 ед., осыпаемость 0,10,2%, газотворность 9-11 см /г. Прочность смесей по настоящему изобретению на конечном этапе отверждения на 10-20% выие, чем у смесей по выбранному прототипу. Ввиду меньшей щелочности катализаторов в соста ве предложенной смеси улучшаются санитарно-гигиенические условия труда. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU854549A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 2019 |

|

RU2705823C1 |

| Смесь для изготовления литейных стержней и форм | 1977 |

|

SU675685A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ | 2001 |

|

RU2229488C2 |

| Плакированная смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1990 |

|

SU1764762A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2187405C2 |

| Смесь для изготовления литейных стержней и форм | 1981 |

|

SU956132A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2020024C1 |

| Огнеупорный наполнитель для изготовления литейных форм и стержней | 1980 |

|

SU931267A1 |

1. ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, включающая огнеупорный наполнитель, новолачную фено^!фор- мальдегидную смолу, растворитель, полиизоцианат и катализатор О7т:-ерж- дения, отличающаяся гем, что, с целью повышения прочности смеси на конечном этапе отверждения и улучшения санитарно-гигиенических условий труда, она содержит в качестве катализатора соли основного характера или минералогические соединения на основе окислов щелочноземельных металлов при следующем соотношении ингредиентов, мае.:Огнеупорнь^й наполни- 100 тельНоволачная фенолфор- 0,5-5,0 мальдегидная смола Полииэоцианат0,005-1,0Растворитель0,5-15,0Катализатор-СОЛиосновного харак- 0,0025-5,0 тера или минералогические соединения на основе окислов щелочноземельных металлов2.Смесь по п. 1, отличающаяся тем, что она сод.1ержитв качестве катализатора 0,0025- ^ 0,25 мае.ч. солей основного характе-S ра."^3.Смесь по п. 1, о т л h ч а- ю щ а я с я тем, что она содержит в качестве катализатора 0,05-5,0 вес.ч. минералогических соединений на основе окислов щелочноземельных металлов.(Ла^ 10004;^

Кварцевый 100 100 100 100 100 песок сухой Новолачная фенолформаль-0,5 0,5 0,5 1,35 1,35 дёгидная смола марки СФ-015 Растворитель-О,5 0,5 0,5 1,35 1,35 ацетон Полиизоциа- С,05 0,05 0,05 0,15 0,15 нат марки Б Катализаторы: двуугле- 0,0025 - - 0,025 кислыйнатрий портланд- -0,05 - - 1,0 цемент феррохромовый шлак - - 0,05 - Живучесть,мин Прочность на сжатие,кгс/см через 0,1 ч 0,6 0,4 0,3 3,0 0,5 ч 1,5 1,5 1,0 20,5 100 100 100 1,00 1,35 0,5 0,5 0,5 1,35 15,0 15,0 15,0 0,15 1,0 1,0 1,0 - 0,25 - - 5,0 0,2 - - 5,0 0,5 0,5 3 4 2,0 2,5 0,8 0,5 19,5 9,5 4,5 5,0 1 ч 2,0 2,0 2,5 54,5 46,0 3 ч 6,0 5,0 4,5 67,5 67,5 24 ч 8,5 7,5 7,0 81,0 73,0

6031846

Продолжение табл. 2 20,5 9,5 8,0 11,0 54,0 15,0 20,5 22,5 65,0 95,5 129,5 108,0

Авторы

Даты

1984-06-15—Публикация

1976-03-15—Подача