Изобретение относится к литейному производству, а именно к составам холоднотвердеющих смесей для изготовления литейных форм и стержней.

Известна смесь для изготовления литейных форм и стержней, содержащая связующее (50% ортофосфорной кислоты и 50% металлургической пыли - отхода производства при выплавке стали в электродуговых печах) и кварцевый песок. Данная смесь обладает живучестью 7-15 мин, газопроницаемостью 100-500 ед. и прочностью на сжатие через 24 ч 1,8-3,5 МПа [1].

Известна также самотвердеющая смесь для изготовления литейных форм и стержней, содержащая материал на основе окислов металлов с валентностью 2 (например на основе окиси магния, концентрированную ортофосфорную кислоту, сульфитно-дрожжевую бражку, глицерин и огнеупорный наполнитель. Данный состав позволяет получать смеси с живучестью 8-12 мин, низкой осыпаемостью, прочность на завершающей стадии отверждения 0,5-1,2 МПа на растяжение [2].

Однако недостаточная прочность на начальной стадии отверждения и повышенная хрупкость названных смесей не исключают возможности образования трещин при извлечении сложных стержней из стержневого ящика.

Наиболее близкой к изобретению по техническому существу и по совокупности признаков является холоднотвердеющая смесь для изготовления литейных форм и стержней, включающая ингредиенты при следующем соотношении компонентов, мас.%:

Алюмохромфосфатное связующее 4,0...6,0 Оксиды железа 3,0...4,0 Маршалит 4,0...6,0

20%-ный водный раствор

аммиака (в пересчете на NH3) 0,1...0,3

Огнеупорный наполнитель

на основе диоксида кремния Остальное [3].

Однако формы и стержни, изготовленные из смеси такого состава, обладают малой пластиночностью на всех стадиях отверждения; повышенная хрупкость смеси может привести к образованию трещин в стержнях и формах и, следовательно, к ухудшению их эксплуатационных свойств. Кроме того, 20%-ный водный раствор аммиака, вводимый в качестве катализатора твердения путем его диспергирования в потоке воздуха, другими словами аммиачно-воздушная продувка смеси с целью повышения прочности смеси и скорости ее отверждения может способствовать ухудшению санитарно-гигиенических условий труда и экологической обстановки в цехе. К недостаткам смеси следует также отнести относительно высокое по сравнению с заявляемой смесью содержание основных компонентов железофосфатной холоднотвердеющей смеси: алюмохромфосфатной связки 4-6 мас.% и окислов железа 2-4 мас.%.

Цель изобретения - улучшение качества форм и стержней за счет повышения их упругопластических свойств.

Холоднотвердеющая смесь по изобретению содержит в качестве комплексного металлооксидного материала магнийжелезооксидный порошок.

Получение комплексного металлооксидного материала осуществляют путем совместного помола магнийоксидного и железооксидного материалов до удельной поверхности 200. . . 400 м2/кг, при этом соотношение упомянутых материалов берут соответственно как (90...10) : (10...90).

Помол материалов можно осуществлять в шаровой мельнице, вибромельнице, дезинтеграторе и других видах оборудования.

В качестве железосодержащего материала могут быть использованы железная окалина, отход электросталеплавильного производства, отход конвертерного производства, трифолин, крокус, порошок магнитный черный, железорудный концентрат. В качестве магнийсодержащего материала могут быть использованы магнезит, обожженный при температуре выше 1500оС, к которому относятся металлургический (спеченный) магнезит (ГОСТ 24862-81) и плавленный магнезит.

Введение комплексного металлооксидного материала в смесь в количестве менее 0,75 мас. % обуславливает низкую прочность форм и стержней на всех этапах отверждения, а введение его в количестве более 2,00 мас.% приводит к резкому снижению живучести смеси, ее пластичности и возможному разупрочнению форм и стержней через 24-48 ч твердения.

В качестве кислого фосфатного соединения в составе смеси можно использовать ортофосфорную кислоту (ГОСТ 10678-76) с плотностью 1400-1600 кг/м3; алюмофосфатное связующее, содержащее, мас.%: P2O5 42,0...45,0; Al2O3 10,0.. . 12,0; H2O - остальное; алюмохромфосфатное связующее, содержащее, мас.%: P2O5 42,0...45,0, Al2O3 8,0...10,0, Cr2O3 3,7...4,5, H2O - остальное и другие. Кислое фосфатное соединение предлагается вводить в смесь в количестве 2,00-3,00 мас.%. Введение в смесь кислого фосфатного соединения в количестве менее 2,00 мас.% и более 3,50 мас.% приводит к снижению прочности на конечных этапах твердения.

Огнеупорным зернистым наполнителем силикатной природы могут служить кварцевый, дистенсиллиманитовый, цирконовый пески и т.п.

Смеси готовили следующим образом.

Огнеупорный зернистый наполнитель силикатной природы перемешивали в лабораторном лопастном смесителе периодического действия с комплексным металлооксидным материалом. Время перемешивания составляло 1,0-1,5 мин. Далее вводили кислое фосфатное соединение и продолжали перемешивание в течение 1,0 мин.

Из полученной смеси известными способами набивали стандартные образцы диаметром и высотой 50 мм для определения живучести, прочности на сжатие, деформации и осыпаемости.

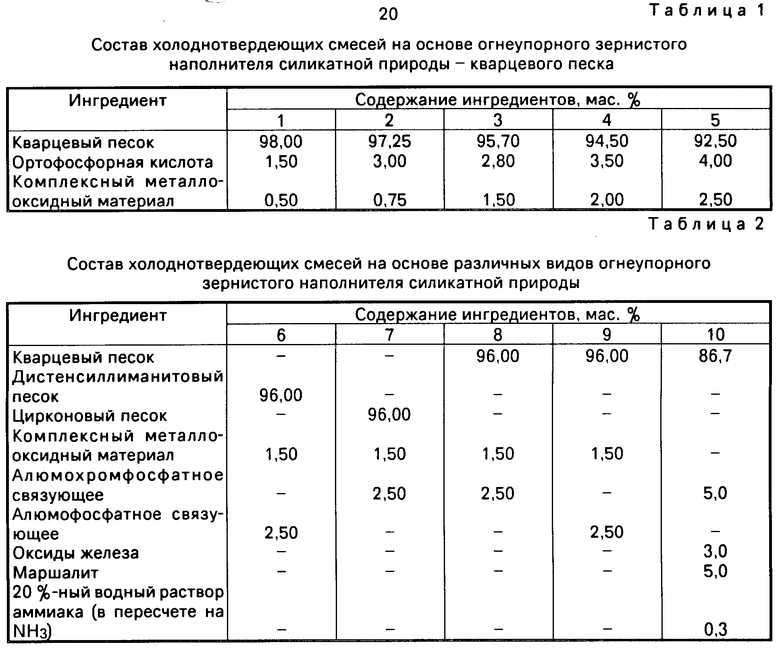

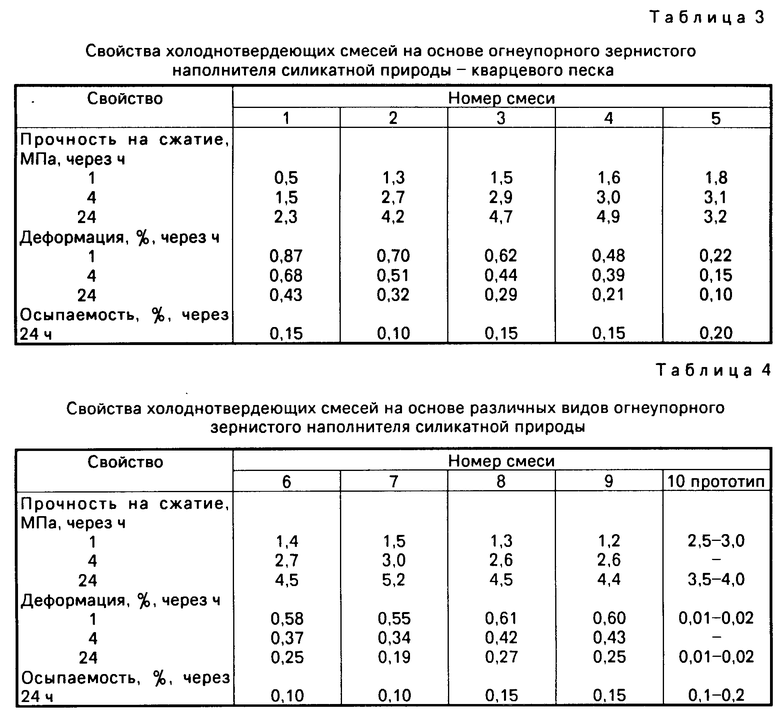

Составы смесей представлены в табл. 1 и 3, их свойства - в табл. 2 и 4.

Из результатов испытаний следует, что смесь по изобретению обеспечивает улучшение качества форм и стержней за счет повышения из упругопластических свойств.

Формы и стержни, изготовленные из смеси по изобретению, могут быть использованы для стального, чугунного и цветного литья в условиях массового, крупносерийного и индивидуального производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2354489C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ХОЛОДНОТВЕРДЕЮЩИХ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2041765C1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2187405C2 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1567314A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2020024C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2008996C1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1662736A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2003 |

|

RU2241571C1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1980 |

|

SU942859A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ХОЛОДНОТВЕРДЕЮЩИХ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2033879C1 |

Использование: в литейном производстве для изготовления литейных форм и стержней. Сущность: смесь содержит, мас.%: комплексный металлооксидный материал (полученный путем совместного помола магнийоксидного и железооксидного материала до удельной поверхности 200 - 400 м2/кг 0,75 ... 2,0; кислое фосфатное соединение 2,0 ... 3,50; огнеупорный зернистый наполнитель силикатной природы - остальное. Комплексный металлооксидный материал содержит , мас.%: FeO 4,0 ... 30,0; Fe3O4 5,0 ... 40,0; Fe2O3 1,0 ... 20,0; MgO 10,0 .. . 90,0. За счет использования в холодно-твердеющей смеси комплексного металлооксидного материала данного состава позволяет улучшить качество форм и стержней благодаря повышению их упругопластических свойств. 1 з.п. ф-лы, 4 табл.

Комплексный металлооксидный материал с удельной поверхностью 200 - 400 м2/кг 0,75 - 2,00

Кислое фосфатное соединение 2,0 - 3,5

Огнеупорный зернистый наполнитель силикатной природы Остальное.

Оксид железа (2+) FeO 4 - 30

Оксид железа (2+, 3+) Fe3O4 5 - 40

Оксид железа (3+) Fe2O3 1 - 20

Оксид магния MgO 10 - 90

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней и способ ее отверждения | 1987 |

|

SU1473899A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1991-06-24—Подача