(54) СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ Предяожешшш способ позволяет получать по лимеры с распределением молекулярных весов в 1шроком гаиервале, пригодные для формовании вьщувашем, а также полимеры с распределением молекулярных весов в узком интертале. Кроме того, способ обладает следующими преимущестаами. 1,Так как выход полимера на едшпщу ката лизатора очень высок, то.полиостью отпадает необходимость в удалении остатков катализатора из образовавшегося полимера. 2.Полимеры с соответствующим размером частиц, распределением размеров частиц в узком интервале и высоким объемным весом можно получить с хорошей воспроизводимостью поч1-и без образования полимера в виде крупных иш{ очень мелких частиц. Таким образом, молдао вести процесс полимеризации непрерьгоно в течение очень длительного периода времени. 3.Так как молекулярньш вес полимера мож но эффективно регулировать даже при низком парциальном давлении водорода, используемого в качестве передатчика цепи, то можно легко получить полиэтиленовый воск, представляющий собой полимер с низким молекулярным весом, или полимеры со сравнительно ьшзким молекулярным весом, пригорд1ые для высокоскоростного формования методом литья под давлением. 4.Сопо1П1меризацию эталена, в особенности с диолефином, например бутадиеном,; можно осуществить при очень высокой каталитической актив ности и можно легко полздшть по)шмеры с большим числом двойных связей в молекуле. Эти высоконенасыщенные полимеры являются ценным проду том, так как их можно легко модифицировать пу тем прививки или других реакций. 5. Твердьн каталитический компонент (продукт реакши спиртового аддукта дигалоге1яада магния с металлорганических соединением метал ла t-III группы и соединением титана шш ванаД15я) можно приготовить легко. В то время как известные катализаторы им ют одно шш некоторые из преимуществ, каталитическая композиция по предлагаемому способу обладает всеми преиму1дествами в совокупности. Количество вносимого катализатора можно значитслыю сократить в связи с цреимуществом 1, т.е. высокой каталйтаческой активностью. При этом образующийся полимер содержит очень небольшое количество титана или галогена, которьА может ухудщи ть окраску полимера, шш засорение, или коррозию формово1шой машины. Удале шем катализатора из полимера можно пренебречь , без дальнейших затруднений, что приведет к резкому снижению стоимости производства. Преимущество 2 объясняется тем, что при помощи патентуемого катализатора можно получить полимеры с высоким объемным весом и од нородного распределения размеров частиц или ра номерной гранулометрии. При известных способах олимер сююнен прилипать к стенкам полимериз -, юшюго аппарата, и хрубые (крупные) частицы бразовавшегося полимера оседают в трубоп воах аппарата, затрудняя выгрузку взвеси полимеа. Это самое большое затруднение при непрерывой полимеризации. При подобном положении воз икают нежелательные аварийные случаи, например евозможность однородного перемешивания в полимеризшдаошюм аппарате, или плавление полимера в результате вьщеления тепла и в конечном счете неизбежность приостановки по;шмериз21цш. Такие затруднения отсутствуют в известном способе. Что касается примущества 3, то описьгоаемый способ позволяет легко получать полимеры заданного низкого мол. веса, используя очень небольшое количество (при низком парциальном далении) водорода и небольшое количество катализатора. Патентуемый катализатор обладает свойством индуцировать эффективную .добавку водорода в полимер и, кроме того, позволяет при подборе парциального давлешш водорода легко регулировать молекулярньш вес в широком интервале. При известных катализаторах необходимо иметь значительно повышенное парциальное давление водорода, если хотят получить потшмер с достаточно низким мол. весом, а для последующего снижения актив- . ности полимеризации нет иного пути, как увеличить количество катализатора. Кроме того, молекулярный вес можно регулировать водородом лишь в узком интервале. Примером преимугцества 4 является то, что при помощи патентуемого катализатора можно полу шть с хорошими выходами высоконепасыщенньш полиэтилен, содержащий большое количество диолефина, например бутадиена. Так, можно легко получить полиэтилен, содержащий 20 дв.ойных связей на 100 зтлеродиых атомов. Многие известные катализаторы Циглера не проявляют высокой акшвности в системе, в которой соприсутствует деолефии, и деолефин можно включить в сополимер лишь в незначительном количестве. Что касается преимущества 5, то оно заключается в том, что приготовление твердого каталитического компенсатора значительно упрощается по сравнению с известными способами. При известных способах получения катализатора существе1шыми операциями являются разделение, промыйка и сушка тонкоизмельчеьшого соедине|шя, для вдго требуется время при большой потере конечного продукта. При обьиных способах количество соедине1шя переходного металла, необходимого для приготовления компонента, но не отлагающегося на подложке, велико по сравнению с количеством соединения, отлагающегося на подложке и используемого в качестве компонента катализатора. Такое соединение переходного металла необходимо удалять, например, промывкой. Употребляемое в избытке соединение переходного металла содержит образующиеся в процессе получения компонента побочные продукты и включает также используемйй для промьтки инертный растворитель. При получении компонента катализатора по Описьшаемому способу разделение, промьшка, суш ка продукта реакции не имеют значения, что значительно упрощает annapaijpy и процесс при значительном сокращетши времени, необходимом для получения компонента катализатора. Можно устроить сложные и дорогостоящие операции - сбро или регенерацию побочных продуктов. b используемом в соответствии с изобретением твердом носителе спирт координирован с ди логенидом магния, предпочтительнохлористым ма нием (т.е. соедашен координационной (жязью с хл ристым магнием). Свойства образовавшегося ката лизатора могут несколько различаться в зависимо ти от тина и количества спирта. Как правило, рек мендуется вносить 0,1-10 моль спирта на 1 моль дигалогешща магния. Для получения титанового каталитического компонента, образующего высоко активную каталитическую систему и позволяющего пренебречь обработкой остатка катализат(а после полимеризации, спирт вносят предпотаительно в количестве 4, предпочтительное 6 моль на i моль дигалогенида магния. Обьино дигалогенид магаия используют безводный (не исключает применения соедине шй ка тегории ч.р., вьшускаемых в продажу под маркой безводных и содержащих очень небольшое ко чество влаги). При слишком небольшом количестве спирта полимеризационная активность катализатора на единицу количества атомов титана шш ванадия оказывается низкой и образующийся при этом катализатор дает полимеры с крупными или очень мелкими частицами при неоднородном распределении размеров частиц. В результате предварительны обработки спиртом частицы дигалогенида магния становятся более тонкоизмельченными, чем до обработки, и ИК-спектр поглоще1шя и рентгеноскопический анализ продукта показьшают, что он конверсирован в аддукт дигалогенида магния и спирта. Реакция носителя-дагалогекида со спиртом обычно идет при температуре от -10 до - 200°C. Реакция протекает удовлетворительно при комнатной температуре, чаще ее ведут при 0-100, предпочтительно 10-60° С. Реакция обьгано длится от 10 мин до 2 час. Целесообразно вести реакцию без воды и молекулярного кислорода, в атмосфере азота, в инертной органической среде. Подобной средой может служить, например, гексан, гептан, керостм, бензол, ксилол и фторбензол. Аддукты спирта и дигалогенида магния получают обычными способами. Например, их можно получить реакцией метал.шческого магния с этанолом, содержащим сухую хлористоводородную кислоту, с образованием MgCl26EtCH. Образовавшийся аддукт спирта и дигалогенида магния приводят затем во взаимодействие с. металлорганичёским соединением металла -Ml группы периодической системы элементов. При этом нет необходимости ввьщелешш аддукта, но металпорганическое соединение можно добавить в систему, содержащую аддукт. Реакцию целесообраэю вести в отсутствии воды и молекулярного кио лорода при темрературе от О до 100, предпочтительно 20-40° С, продолжительностью от 10 мин до 4 час. Металлорга шческое соединение вносят в количестве не менее 0,1 моль на 1 моль спиртового аддукта магния, обычно достаточно 0,5-10 моль. В тастности, при необходимости получения высокоакгавного катализатора, пригодного для непрерьшной полимеризации в течени е продоляаггельного времени,.металлорганическое соединение вносят в таком количестве, чтобы количество органических групп в металлорганическом соединении составляло 0,1- 1,5 моль, предпочтительно 0,5-1 мольна 1 моль спиртовой окскгрутшы в спиртовом аддукте дигалогенида магния. Если количество органических групп металлоорганического соединения мало по сравнению с количеством оксигрупп спирта в момент взаимодейсовия спиртовой аддукта дигапогениде магния с металлоорганическим соединением, то образующийся при этом катализатор оказьшается непригодным для непрерьшной суспензионной полимеризации в течение продолжительного време1Ш. Количество органических групп целесообразно подобрать экспериментально в зависимости от типа спирта и металлррганйческого соединения, реагирующего t аддуктом. Рентгенографический анализ ттвердой части продукта, образующегося в результате реакции между спиртовым аддуктом дигалогенида магния и металлорганичёским соединением, обнаруживает картину дифракции, характерную для неизвестных кристаллов (не являются ни кристаллами дигалогенида магния, ни спиртового аддзтста). Продукт реакции между спиртовым аддуктом дигалогенида магаия и , металлорганичёским соединением металла 1-111 группы периодической системь элементов может затем непосредственно реагировать с соещшением титана или ванадия и образовать каталитический компонент переходного металла (а), но может быть сначала вьоделен из реакционной смеси (в виде твердого вещества), прежде чем вводить его в реакцию с соединением титана или ванадия. Молярное соотношениеметаллорганического соединения к соединению титана или анадия составляет 1:0,1-10, целесообразно 1:0,1-5. Реакцию ведут обычно при температуре от 50 до +250° С в течение от 10 кмн до 5 час. Реакия протекает удовлетворительно даже при коматной температуре, но ее можно вести и при повыенной температуре. Реакцию целесообразно вести присутствии инертного растворителя, например, угеводорода или галогеннрованного углеводорода, к обычном перемешивании, или при механическом змельчении, с использованием шаровой мельницы. результате реакции образуется продукт, нераствоимый в углеводороде. Продукт этот можно отдеить от .растворимого в углеводороде вещества такими методами, как фильтрация, декантация или другие соответствующие способы разделения жидкос ти и твердого вещества. iBo многих случаях эта процедура однако, не требуется. Получаелшй таким образом каталитический компонент (а) можно использовать как таковой без особой термообработки. Спиртами для получения сп1фтовых аддуктов носителя дигалогетида магния являются алифатические и ароматические, содержащие до 12 углеродных атомов, которые можно использовать один или в сочетании, т.е. смеш спиртов. Специфическими представителями используемых при этом спиртов являются насыщенные алифатические спнрты - метанол, этанол, пропанол, изо пропанол, 5уттол, или октеловый спирт; насыщенные алифатические спирты - ашшловьш или ундеци ловьш; алифатические многоатомные спирты - этилеигликоль, глицерин или пропиленшиколь, карбито лы - бутилкарбитол; и ароматические спирты - бен зиловый. Металлорганическим соединением металла груп пы 1-111, исполь: емым для реакции со спиртом аддуктом носителя-дигалогенида магния, могут служить, например, соединения формулы RM, в которой R представляет алкил или арил, а М означает литий, натрий или калий; соединения формулы йгМ в которой R имеет вышеприведенное значение, а М означает цинк или кадмий; соединения формулы RZ- , в которой R имеет вышеприведе1шы« значения, X означает, атомгаллоида, а 2 равен О или 1; соединения формулы MAIR4, в которой R и М имеют вышеприведенные значения; соединения формулыК АЕХ уВ которой R/ означает - водород или алкил или арил, X имеет вышеприведенное значение, а m равен О или положительному числу не более 3; соединения формулыТ | АЕ(0К))., в которой в имеет вышеприведенные значения, п положительное число более О, но не более 3; и соединения формулы RAI (CR)x , в которой R и X имеют вышеприведенные значения. В вышеприведенных формулах R, RV и X - если их 2 или больше - могут быть одинаковыми или различными. Обозначаемые R или R предпочтительные алкилы содержат от 1 до 12 углерод ных атомов, а предпочтительными арилами служат фенил и бензил, X означает предпочтительно хлор или бром. Из вышеприведенньк мгталлорганических соединений особо предпочтительны алюмоорга шческие соединения, в особенности формулы T i-wA v. Представителями соединений титана или ванадия являются соединения формулы TtX4, в которой X означает атом галоида; соединения формулы Ti(ORV -vX, в которой X имеет вышеприведенное значение, R означает алкил, предпочтительно с 1-12 углеродными атомами, п равен О или положительному числу меньше 4; соединения форму, лы VOXs. в которой X имеет вышеприведенное значение; и соединения формулыVX4, в которой X имеет вьпиеприведенные значения. Предпочтител ссединеиия титана, и в особенности соединения формула TiX4, предпочтетельнеечетыреххлористый штаи. По огшсьтаемому1слособу используют катализатор, состоящий из сочетания твердого каталитического компонента переходного металла и металлоорганического соедине1шя металла группы 1-1II перидической системы элементов. Металлоргаш1ческий Каталитический KOMitoнент, сочетающийся с твердым каталитическим комшнентрм, может содержать такое же, металлорганическое соединеш1е, которое применяется дли реакции со спиртовым аддуктом дигалогенида магния. Предпочтительными металлорганическими соединешями - каталитическими компонентами (в ) являются соединения формулы R . которой R означает водород, алкил или арил, X означает атом галоида, m равен О или положительному числу не более 3; соединения формулы Rj.,jAI(OR)fi, в которой R имеет вышеприведенные значе1П1я, а п представляет положительное число больше О, но не боль-ше 3; соединения формулы R.gMs в которой R и X имеют вышеприведенныезначения, а 8 равен О или 1, и диалкилпроизводные цинка. Представителями являются триалкилапюминий, алкилалюмогалогени-ды, алкилалюмошдриды, диалкшщинки (диалкилпроизводиые цинка) диалкилпроизводные магния, алкилмагнийгалогенвды. К специфичес КИМ представителям относятся: триэтилалюминий, диэтилалюмогидрид, трипропилалюминий, трибутилалюминий,-диэтйлапюминийхлорид дргэтилалюмобро щд, этилат дизтнлалюминия, фенолят диэтилалюминия, этоксихлорид этилалюминия и сесквихлорид зтилалюмиш1я. Из них предпочтительны триалкилпроизводные алюминия - триэтилалюмигшй, диалкилалюмогвдрвды - диизобугалалюмопщрид, и диал,.килалюмогалогешады - диэтилалюмохлорид. Полимеризацию олефинав с использованием опи- санного выше катализатора целесообразно вести в инертной среде. Переходнометаллический каталитический компонент вносят предпочтительно в количестве 6001-100 ммолЬ в пересчете на атомарный титан, на 1 л инертной жидкой среды.: Металлорганическое соединение в металле I-III группы вносят предпочтительно в количестве ,не менее 0,1 моль, предпочтительнее 1-10000 моль на 1 моль (атомарного) титана или ванадия в соединении титана или ванадия. Реакцию полимеризащш олефина с использованием патентуемого катализатора можно осуществить тем же методом, как и полимеризацию олефина с использованием катализаторов Цишера. Реакцию ведут почти без кислорода и воды. Соответствующей инертной орга1шческой Ж1щкой средой может служить, например, алифатический углеводород - гексан, гептан или керосин. Олефин и катализатор (при необходимости другой олефин или диолефин) загружают в среду и ведут полимеризацию. При полимеризации этилена при помощи каталитической композиции в присутствии водорода шзкаяц концентрация последнего способствует снижению молекулярного веса, яри этом можно знаш1тельно расширить распределение молекулярных весов. Парциальное давление водорода в системе подамеризации может колебаться при надобности л«жду 1 и 99% от общего давления. Водород мож1Ю ввести на начальной стадии полимеризации, или этилен и водород можно подавать одновременно. (Водород можно подавать в реакцио5мую систему периодически). Полимеризацию ведут при 20-200, предпочштельно 50-180° С, давление 1-100 атм, предпочтительно повьпиешюе. Контроль за распределением молекулярного веса при совместном испол зовании каталитической композиции и водорода эффективен не только при периодическом или серийном процессе, но также и при непрерьшной полимеризации эталена. При полимеризации или сополимеризации этилена с применением опнсьшаемой каталитической композиции молекулярный вес полимера можно до некоторой степени регулировать, изменяя условия полимеризации, например те шерату-. ру полимеризации шш молярное соотношение IkaTaлизатора, однако наиболее эффективна в этом; отношении добавка в полимеризацио1шую систему водорода. Даже при низкой парциальной упругости водорода обеспечивается достаточное сш1жение молекулярного веса, далее его можно регутшровать в широком интервале. Полимеры с молекулярным весом от нескольких сот до тысяч можно легко получить при высокой каталитической композиции, учитьтая, что обычтю каталитические системы встречаются с затруднениями при получении полимера со столь шзким молекулряным весом. Представителями а-олефинов или диолефинов, сополимеризующихся с этиленом, являются: пропилен, бутан-1, гексен-1, 4-MeTHnneHTaH-1, октан-1, бутадаен, изопрен, этилиденнорборнен, дациклопентаднен и гексадиеи-1,4. Повъпиегше выхода полимера объемного веса и т.п. может быть достигнуто добав лением различных присадок, используемых при полимеризаини, катадизируемой обычными катализаторами Циглера, например, добавлением полисилоксана или сложного эфира в полимеризационную сисjKMy. Реакционная система, описываемая в примерах, защищена от кислорода и влап от начала и до ко1ща полимеризации. Прим е.р 1. Приготовление твердого каталитического компонента. 953 г (10 моль) продажного безводного: хлоpicToro магш1я суспендируют в 10 л гексана и в течеш1е 30 мин ио каплям приливают 60 моль этанола, при комнатной температуре. По окончании прилившшя раствор перемешивают 30 мин при комштной температуре. Продукт по данным рентгенографического анализа представляет собой кристаллический MgCt2. 6EtOH. Поддерживая реакционную систему при температуре не более 40° С прилипают по каплям 31 моль хлористого диэхилалюминия, и смесь перемешивают 30 мин с образованием кристаллического соединения, которое не является ни MgClz, ни MgCl2,6EtOH. Затем вносят 5 моль чешреххлорисгого титана, и смесь перемешивают 6 час при 30 С. Полученньй продукт пригоден для применеюм при полимеризации. Полимеризация. А. 2-литровый автоклав загружают 1 л керосина, 0,4 ммоль триэтилалюминия, и 0,0025 ммоль в пересчете на металлический титан, титанового компонента., Реакционную шстему нагревают до 80° С. В автоклав подают водород до парциальной упругости 3 кг/см, подают непрерывно этилен, чтобы поддерживать общее давлеше 7 кг/см, и полимеризуют, получают 156 Г; полиэтилена объемного веса0,32 г/см и показатель плавления 8,7. Каталитическая активность 62400 г полимера/ моль Т)«час, что соответствует 312000 г полимера/г Тичас атм этилена. Рентгенографический анализ показьшает, что полимер содержит 0,5 ррт Ti и 7 ррт С1. Распределение размеров частиц полимера дано в абл. 1. , . Таблица.

Б. В 2-литровый автоклав непрерьшно подают в 1 час 1 л гексана, 0,5 ммоль триизобутилалюминия и 0,0025 ммоль, в пересч ете на атомарный титан, полученньш выше каталитический компонент, и при 80°С подают 300 г/час рталена, регулируя подачу водорода так, чтобы ивдекс расплава был от 4 до 6. Поли «1еризацию ведут непрерьшно 2 недели. Операцию можно вести равномерно и гладко, выход полимера 270-295 г/час. По окончании полимертзации автоклав подвергают осмотру. Затруднений - образования агломерированных кусков или Пленок не обнаружено.

П р и м е р 2. При получении твердого комгонента катализатора, как описано в примере 1, уносят 2 моль четыреххлористого титана вместо 5 моль, далее получают компонент катализатор тем же путем.

В. 1-литровый автоклав загружают ежечаето (или в расчете на 1 час) 1 л керосина, 1 ммоль триизобутилалюмогадрвда и 0,001 моль (в пересчете на атомарный титан) твердого компонента каА тализатора и 150 г/час этилена при 160° С. В автоклав подают непрерывно водород и получают полиэтилен со средним мол. весом 3000-3(500, в колиn

чесгве 120 г полимера/час. Общее давление в поли мериэациоиной системе 30 кг/см. Удельная активность соответствует 120000 г полиэтилена/ на 1 ммTi г час.

П р и м е р 3. Приготовляют, твердые компоненты катализаторы, как описано в примере 1, измгкяя лишь типы спирта и а/гкилалгалшния, и ведут полимеризШщю этилена как описано в примере 1. Результаты даны в табл. 2, здесь же приведены результаты сравнительных примеров 1-5. В табл. 3 даны условия полимеризации и результаты.

П р и м е р 4, 1 Моль звод(юго хлористого магния суспендируют в 1 л керосина и в суспензию при 20 С вносят каждьш из указанных в табл. 3 спи ртов.. Смесь перемешивают 1 час и по каплям при 25С приливают металлорганические соедннешя, указанные в табл. 4, после чего продолжают еще 1 час перемешивать. В смесь добавляют соединение титана или ванадаш, и смесь перемешивают 2 час при 80° С. После окончания реакции продукт реакции несколько раз промьтают керосином.

В 2-литровьп 1 автоклав загружают 1 л керосина, 1 ммоль алкилалюминия и 0,0025 ммоль (в пересчете на атомарный ; переходный металл) ранее полученного переходнометаллического каталитического компонента, и систему нагревают до 80° В автоклав подают водород до давления 3 кг/см. Этилен подают так, чтобы поддерживать общее дав ление 7 кг/см, и ведут полимеризацию этилена в течение 0,5 час.

Размер частиц. Более 42 42-60 меш

Распределение

6,7

вес.%

5,1

Пример 7. 1 моль безводного хлористого магния суспендируют в 1 л толуола и вносят 4 моль указанных в табл. 4 спиртов при 40° С, затем смесь перемешивают 3 час. По каплям приливают металлорганическое соединение и смесь перемешивают 2 час. Затем вносят четыреххлористый штан и смесь перемешивают 2 час при 120° С. По окончании реакции продукт реакции несколько раз промьшают толуолом.

В 2-литровый стеклянный котелок загружают 1 л керосина,-металлорганическое соединение и

12

Результаты представлены в табл. 5, а также для сравнения примеры 6-10.

Пример 5. В 2-лит1Х)вьп1 автоклав непрерьшно ежечасно подают 1 л гексана, 0,3 моль триэ-хилалюминня, 0,03 моль (в пересчете на атомарный титан) витанового ката;штического компонента., полученного в примере I, и 220 г этилена, содержащего 5 об.% бутадиена, при 80° С, В автоклав подают водород из расчета, получешм полимеров с индексом расплава 5 или 6. Полимеризация длится спокойно в тече1ше 6 дней. Получают сополимер зтелена - бутадиена с выходом 200-210 г/час. Его объемньй вес 0,300 г/см, ивдекс расплава 5,13. Удельная активность равна 70000 г, полимеров/г Т1Час. Полимер содержит 18,8 гране-1,4-двойных связей на 1000 углеродньа атомов.

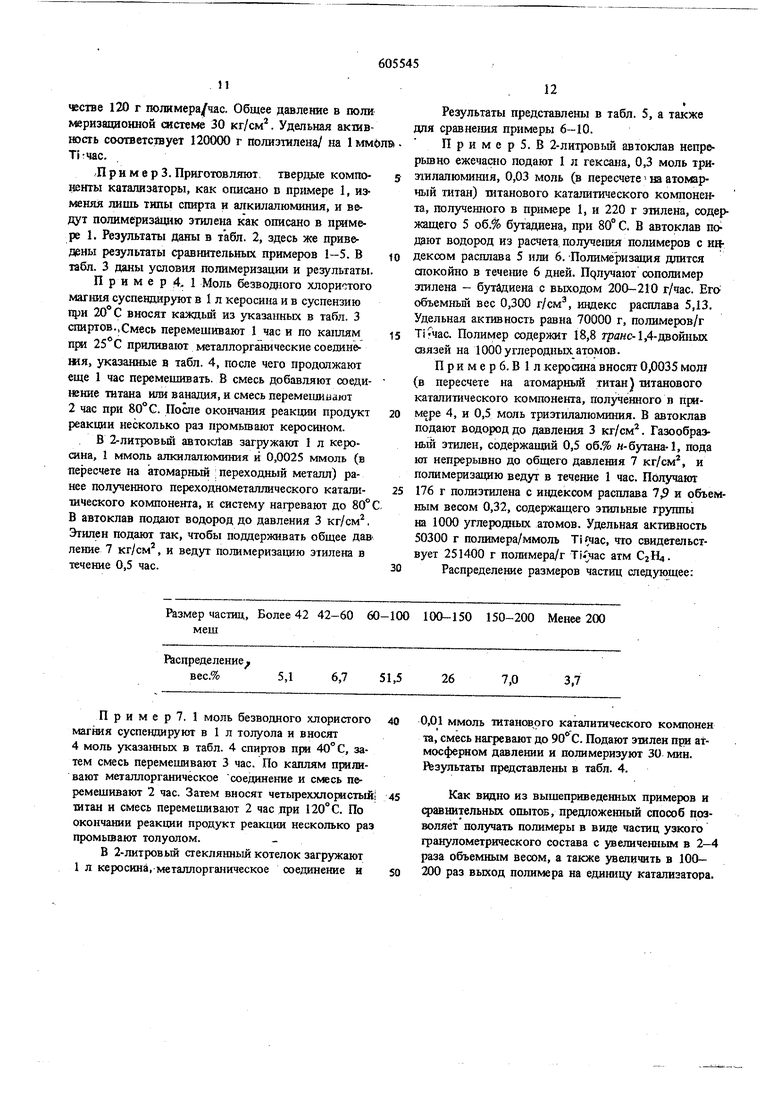

Пример 6. В 1л керосина вносят 0,0035 мол {в пересчете на атомарный титан) титанового каталитического компонента, полученного в п{нмере 4, и 0,5 моль триэтилалюминия. В автоклав подают водород до давления 3 кг/см. Газообра ный этилен, содержащий 0,5 об.% и-бутана-1, пода юг непрерьшно до общего давления 7 кг/см, и полимеризацию ведут в течение 1 час. Получают 176 г полиэтилена с ивдексом расплава 7 и обьеМным весом 0,32, содержащего этильные группы на 1000 углеродных атомов. Удельная активность 50300 г полимера/ммоль , что свидетельствует 251400 г полимера/г Л.час атм 0211. Распределение размеров частиц следующее:

60-100 100-150 150-200 Менее 200

26

51,5

7,0

3,7

0,01 ммоль тетанов ого каталитического компонен та, смесь нагревают до 90° С. Подают этилен при атмосферном давлении и полимеризуют 30 мин. { зультаты представлены в табл. 4.

Как видно из вышеприведенных примеров и фавнительных опытов, предложенный способ позволяет получать полимеры в виде частиц узкого гранулометрического состава с увеличенным в 2-4 раза объемным весом, а также увеличить в 100- 200 раз выход полимера на едишщу катализатора.

13

Примечание: Et - этил

243000

14

Таблица 2

Табл ица 3

0,30

Работа в течение недели без помех

Иэ-за низкого объемного веса выгрузка и перенос полимера невозможны и полимеризания прекращена через 6 час

4&55

э24507

иэо-ВизА1 (Qe-Bu) Eta AIM

315800278300

5,864,26

;

,32

,

232,6

3,82,9

58

511

259100

5,55

0,30

2,3

3,3

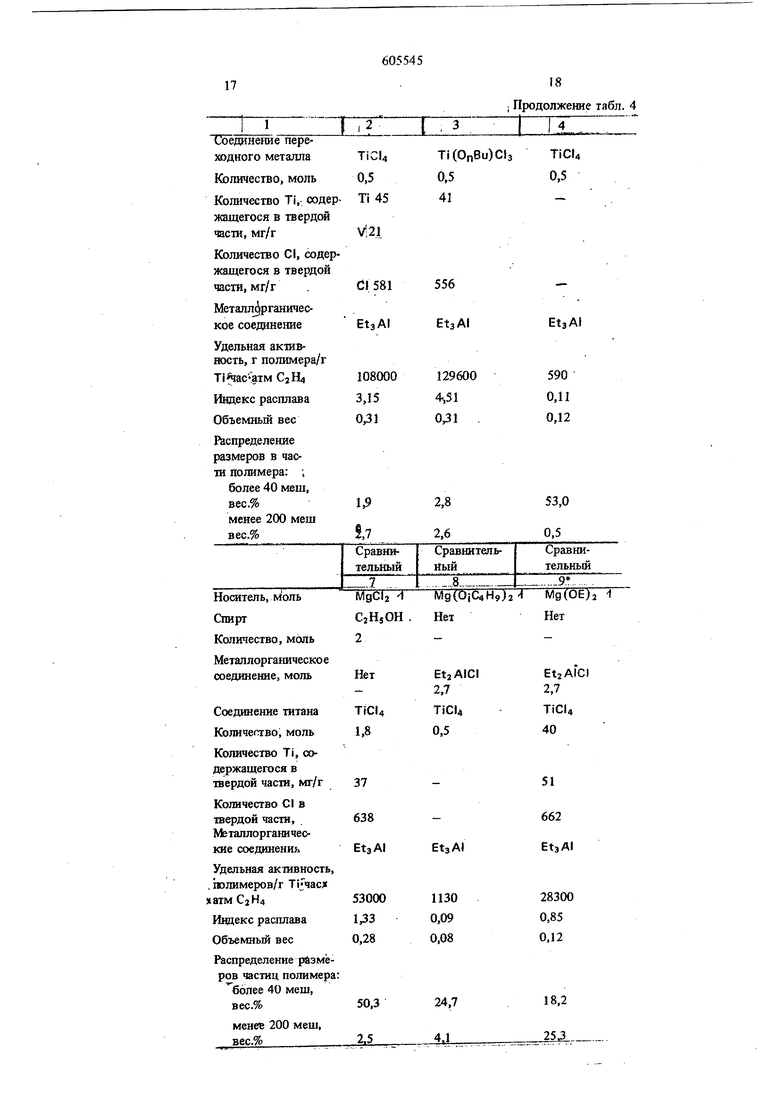

17

Соединение переходного металла

Количество, моль

Количество Ti, содержащегося в твердой части, мг/г

Количество С1, содержащегося в твердой части, мг/г

Металл рганичео кое соединение

Удельная активность, г полкмера/г

СгНЦ Индекс расплава Объемньш вес

Распределение размеров в части полимера: ; более 40 меш.

Носитель, t onbMgClz -1

СпиртCjHsOH

Количество, моль2

Металлорга шческое соединение, мола.Нет

Соединение титанаTiCU

Количегггво, моль1,8

Количество Ti, содержащегося в твердой части, мг/г 37

Количество С1 в

твердой части,638

Металлорганичеокие соединение;.EtaAl

Удельная активность, шлимеров/г Tif4acx атмС2Н453000

Индекс расплава1,33

бъемный вес0,28

Распределение размеров частиц полимера: более 40 меш, вес.%50,3

менее 200 меш,

вес.%2.5

18 ; Продолжение табл. 4

Ti(OnBu)CJ3

TiCU 0,5 0,5

41

556

EtjAI

EtjAI

129600

590

0,11

0,31 . 0,12

MgCOjC Hgbt iVlg{OE)j 1 НетНет

EtzAICI

2,7

TiCU 40

51

662 Et3AI

28300

0,85

0,12

18,2

253

19

20 21 Формула изобретения Способ получения карбоцепных полимеров полимеризацкей о-олефинов ооцолнмер1зацаей их шущу собой н/или с диолефинами в массе или ере дв инертного углеводородного растворителя при 20-200 С и 1-100 атм в присутств1ш катализатора, coctoaiafto из металлоорганическнх соединений металлов I-III группы периодической системы злементов, и продукта реакции твердого носителя по- . (яедовательно сшеталлорганическим соединением металла I-III группы периодической системы злементов и соединением титана или ванадия, о т л и ч д,ю щ и и с я тем, что, с целые шлучения поли22меров в ввде часгац узкого гранулометрического оостава с повышеш{ым объемным , а также увеличения выхода полимеров на единицу катализатора, в качестве твердого носителя применяют аддукты дигалогешзда магния с алифатическими или ароматическими спиртами, содержащими 1-12 атомов углерода. .. Источники информации, принятые во внимание при экспертазе: 1. Патент Я1юнии №;21554,кл. 26 В 11,1968. 2. Патент США N 3642746, кл. 260-88.2, 1972. 3. Патент Франция № 2029332, кл. С 08 f 1/00, 1970.

Авторы

Даты

1978-04-30—Публикация

1973-09-13—Подача