Изобретение относится к способу получения олефиновых полимеров (это название используют для обозначения как гомополимеров, так и сополимеров олефинов) путем полимеризации (этот термин используют для обозначения как гомополимеризации, так и сополимеризации) олефинов.

Изобретение относится, в частности, к способу получения олефиновых полимеров высокой упорядоченности пространственной структуры в больших количествах путем полимеризации альфа-олефинов, молекулы которых содержат по меньшей мере по 3 углеродных атома.

В процессе полимеризации альфа-олефинов, молекулы которых содержат по меньшей мере по 3 углеродных атома, в соответствии со способом настоящего изобретения получают полимер, проявляющий незначительное или не проявляющий вообще снижения упорядоченности пространственной структуры даже в том случае, когда индекс расплава полимера изменяют с использованием агента регулирования молекулярного веса, в частности водорода. Более того, при осуществлении способа настоящего изобретения по методу суспензионной полимеризации или по методу парофазной полимеризации может быть получен гранулированный или сферический полимер, который обладает хорошей сыпучестью, высоким объемным весом и узким интервалом распределения частиц по их размерам, причем большинство частиц характеризуется умеренным размером. Достоинство способа настоящего изобретения состоит также в том, что с течением времени протекания процесса полимеризации катализатор исключительно медленно теряет активность.

Более конкретно настоящее изобретение относится к способу получения олефиновых полимеров или сополимеров, при осуществлении которого предусматривается полимеризация или сополимеризация олефинов с диенами в присутствии каталитической системы, которая включает в себя нижеследующие компоненты /A/, /B/ и /C/:

/A/ твердый титановый каталитический компонент, содержащий магний, титан, галоген и сложный эфир, выбираемый из класса, который включает в себя сложные эфиры поликарбоновых кислот и сложные эфиры полиоксисоединений, причем указанный каталитический компонент получают введением жидкого углеводородного раствора /I/ магниевого соединения /II/ в контакт с титановым соединением, находящимся в жидком состоянии, в результате чего образуется твердый продукт, или вначале приготовления жидкого углеводородного раствора магниевого соединения /I/ и титанового соединения /II/ с последующим получением из него твердого продукта, причем указанную реакцию получения твердого продукта проводят в присутствии /D/ по меньшей мере одного электронного донора, выбираемого из класса, который включает в себя эфиры одноосновных карбоновых кислот, ангидриды карбоновых кислот, кетоны, алифатические простые эфиры, алифатические карбонаты, спирты, содержащие алкоксигруппы, спирты, содержащие арилоксигруппы, органические силиконовые соединения, молекулы которых содержат связи Si-O-C, и органические соединения фосфора, молекулы которых содержат связи P-O-C, и во время или после завершения процесса образования твердого продукта предусматривается введение этого твердого продукта в контакт с /E/ сложным эфиром, выбираемым из класса сложных эфиров поликарбоновых кислот и сложных эфиров полиоксисоединений;

/B/ металлоорганическое соединение металла, выбираемого из класса, который включает в себя металлы групп с I по III периодической таблицы элементов, и

/C/ кремнийорганическое соединение, молекулы которого содержат связи Si-O-C и Si-N-C.

Настоящее изобретение относится также к вышеуказанному твердому титановому каталитическому компоненту.

До настоящего времени были предложены различные технологии получения твердого каталитического компонента, включающего в себя в основном магний, титан, галоген и электронодонор. Известно также, что использование такого твердого каталитического компонента в процессе полимеризации альфа-олефинов, молекулы которых содержат по меньшей мере по 3 углеродных атома, позволяет получать пространственно высоко регулярные полимеры с высокой каталитической активностью. Однако, многие из таких технологий все еще желательно усовершенствовать в отношении активности каталитического компонента и пространственной регулярности структуры полимера.

Так, например, для получения олефинового полимера высокого качества без необходимости его обработки после полимеризации количество образующегося полимера с пространственно регулярной структурой должно быть очень большим и достаточно высоким должен быть выход полимерного продукта на единицу количества переходного металла. С этой точки зрения ранее известная технология может находиться на достаточно высоком уровне в отношении некоторых типов полимеров, но лишь немногие из них оказываются совершенно удовлетворительными в отношении содержания остаточного галогена в полимере, вызывающего корродирование формовочных машин.

Кроме того, многие каталитические компоненты, получаемые согласно ранее известным технологиям, обладают недостатком, который состоит в снижении в достаточно заметной степени выхода продукта и пространственной регулярности.

В описании к японской выложенной патентной публикации N 94580/1979 (выложенная японская заявка от 26 июля 1979) предлагается способ полимеризации олефинов с использованием каталитической системы, включающей в себя соединение, которое может частично совпадать с компонентом /C/ каталитической системы, используемой в соответствии с настоящим изобретением. Однако этот патентный документ не содержит описания компонента /A/, который конкретно определен в описании к данной заявке на патент. В выложенной японской публикации N 36203/1980 (выложенная заявка от 13 марта 1980) также описан способ полимеризации олефинов с использованием каталитической системы, содержащей соединение, которое может частично совпадать с компонентом /C/, используемым согласно настоящему изобретению, но ничего не говорится о каталитическом компоненте /A/.

В описании к японской выложенной патентной публикации N 811/1981, выложенной для всеобщего обозревания 7 января 1981 (соответствует американскому патенту N 4330649), список авторов которой включает в себя и авторов настоящего изобретения, проиллюстрирован способ получения олефиновых полимеров или сополимеров, обладающих высокой сыпучестью, однородностью по размерам частиц и однородностью распределения частиц по размерам, особенно приемлемый для полимеризации альфа-олефинов, содержащих по меньшей мере 3 углеродных атома. В описании к этому патенту практически ничего не говорится об использовании эфира поликарбоновой кислоты и/или эфира полиоксисоединения в качестве электронодонора в процессе получения указанного твердого титанового каталитического компонента. Кроме того, в этом описании ничего не говорится о совместном использовании такого сложного эфира и вышеупомянутого электронодонора /D/, а также об их совместном использовании с органическим соединением кремния /C/.

Авторами настоящего изобретения проведены обширные исследования с целью разработки более усовершенствованного способа полимеризации олефинов. Эти исследования легли в основу открытия того, что использование каталитической системы нового типа, включающей в себя титановый каталитический компонент /A/, полученный с использованием как электронодоноров /D/, так и сложного эфира /E/, выбираемого из эфиров поликарбоновых кислот и сложных эфиров полиоксисоединений, а также вышеупомянутых компонентов /B/ и /C/ позволяет получать полимеры, обладающие исключительно высокими качествами в отношении размеров частиц, распределения частиц по размерам, формы частиц и объемного веса с достижением высокой каталитической эффективности и очень малого снижения активности по мере протекания процесса полимеризации. Было установлено также, что осуществление способа настоящего изобретения позволяет избавиться от недостатка ранее известных способов, который состоит в том, что при попытке получения полимера с высоким индексом расплава путем проведения процесса полимеризации в присутствии агента, регулирующего молекулярный вес, в частности водорода, достигается существенное уменьшение упорядоченности пространственной структуры. Кроме того, было установлено, что использование небольшого количества водорода позволяет регулировать индекс расплава полимера. Неожиданное достоинство настоящего изобретения состоит также в том, что использование агента регулирования молекулярного веса, в частности водорода, позволяет в определенной степени повысить активность катализатора.

Целью изобретения является разработка усовершенствованного способа полимеризации олефинов.

По предпочтительному варианту в качестве магниевого соединения /I/, которое необходимо для получения твердого титанового каталитического компонента /A/ при осуществлении настоящего изобретения, следует использовать соединения магния, не обладающие никакой восстановительной способностью, то есть магниевое соединение, свободное от магнийуглеродной связи или магний-водородной связи. Такое магниевое соединение может быть получено из магниевого соединения, обладающего восстановительной способностью.

Иллюстрирующими примерами магниевого соединения, не обладающего никакой восстановительной способностью, являются галогениды магния, в частности хлорид магния, бромид магния, иодид магния и фторид магния; алкоксимагнийгалогениды, в частности алкокси C1-C10 магнийгалогениды, например, метоксимагнийхлорид, этоксимагний-хлорид, изопропоксимагнийхлорид, бутоксимагнийхлорид и октоксимагнийхлорид; арилоксимагнийгалогениды, например, феноксимагнийгалогениды, которые, возможно, могут быть замещены низшими алкильными группами, в частности, феноксимагнийхлорид, и метилфеноксимагнийхлорид; алкоксимагний, например, C1-C10-алкоксимагний, например, этоксимагний, изопропоксимагний, бутоксимагний, н-октоксимагний и 2-этилгексоксимагний; арилоксимагний, например, феноксимагний, который может быть замещен низшими алкильными группами, и магниевые соли карбоновых кислот, в частности магниевые соли алифатических карбоновых кислот, молекулы которых содержат от 1 до 20 углеродных атомов, в частности, лаурат магния и стеарат магния. Магниевые соединения могут находиться в форме комплексов или смесей с другими металлами. Галоидсодержащие магниевые соединения, все вышеперечисленные хлорид магния, алкоксимагнийхлориды и арилоксимагнийхлориды являются предпочтительными среди магниевых соединений.

При приготовлении жидкого углеводородного раствора соединения магния /I/ можно использовать различные углеводородные растворители. Примеры таких растворителей включают в себя алифатические углеводороды, в частности, пентан, гексан, гептан, октан, декан, додекан, тетрадекан и керосин; алифатические углеводороды, в частности, циклопентан, метилциклопентан, циклогексан, метилциклогексан, циклооктан и циклогексен; ароматические углеводороды, в частности, бензол, толуол, ксилол, этилбензол, кумол и цимол, и галоидированные углеводороды, в частности, дихлорэтан, дихлоропропан, трихлорэтилен, четыреххлористый углерод и хлорбензол.

Такой раствор может быть приготовлен по различным методам, выбираемым в зависимости от типов магниевого соединения и растворителя, например, путем простого смешения этих двух материалов, путем их смешения и нагревания смеси или путем смешения магниевого соединения с углеводородным растворителем в присутствии или с последующей обработкой электронодонором, способным переводить в растворенное состояние магниевое соединение, в частности, спиртом, альдегидом, карбоновой кислотой, простым эфиром или их смесями между собой или их смесями с другим электронодонором с одновременным, если это требуется, подогревом смеси.

Так, например, в случае растворения галоидсодержащего магниевого соединения /I/ в углеводородном растворителе с помощью спирта этот последний можно использовать в количестве по меньшей мере приблизительно 1 мол. предпочтительнее в количестве по меньшей мере приблизительно 1,5 мол. особенно, предпочтительно, более 2 мол. на каждый моль галоидсодержащего магниевого соединения, хотя молярное соотношение между этими компонентами можно изменять соответствующим образом в зависимости от типа и количества используемого углеводородного растворителя и типа используемого магниевого соединения. Отсутствует какой-либо конкретный верхний предел количества спирта, однако, с экономической точки зрения желательно использовать его в не слишком больших количествах. Так, например, количество спирта может достигать приблизительно 40 мол. предпочтительнее приблизительно до 20 мол. особенно предпочтительно примерно до 10 мол. на каждый моль магниевого соединения /I/. В том случае, когда в качестве углеводородного растворителя используют алифатические или алициклические углеводороды, спирты применяют в вышеуказанном количестве, причем из них спирты, молекулы которых содержат по меньшей мере 6 углеродных атомов, используют в количестве по меньшей мере приблизительно 1 мол. предпочтительнее по меньшей мере приблизительно 1,5 мол. на каждый моль галоидсодержащего магниевого соединения. Это является предпочтительным, поскольку галоидсодержащее магниевое соединение можно перевести в растворенное состояние с использованием спиртов в небольшом общем количестве, и можно, таким образом, получить каталитический компонент, обладающий высокой активностью. В том случае, если при этом использовать только спирты молекулы которых содержат не более 5 углеродных атомов, их количество должно составлять по меньшей мере приблизительно 15 мол. на каждый моль галоидсодержащего магниевого соединения, причем образующийся каталитический компонент обладает пониженной каталитической активностью в сравнении с тем, которая достигается согласно вышеизложенному. С другой стороны, в том случае, когда в качестве углеводородного растворителя используют ароматический углеводород, галоидсодержащее магниевое соединение можно перевести в растворенное состояние с использованием спиртов в вышеуказанных количествах независимо от типов этих спиртов. Более того, в том случае, когда, например, в качестве титанового соединения /II/ должен присутствовать тетраалкоксититан при переводе в растворенное состояние галоидсодержащего соединения магния, использование небольшого количества спиртов позволяет перевести в растворенное состояние галоидсодержащее магниевое соединение.

По предпочтительному варианту галоидсодержащее соединение магния следует вводить в контакт со спиртами в углеводородной среде, обычно при комнатной температуре или повышенной температуре, что зависит от типов используемых материалов, то есть при температуре свыше приблизительно 65oC, предпочтительно при температуре приблизительно от 80 до 300oC, еще предпочтительнее при температуре примерно от 100 до 200oC. Соответствующим образом можно подобрать продолжительность контактирования. Так, например, она находится в интервале приблизительно от 15 мин до 5 ч, предпочтительнее примерно от 30 мин до 2 ч. Примеры приемлемых спиртов охватывают спирты, молекулы которых содержат по меньшей мере 6 углеродных атомов, в частности, алифатические спирты C6-C20, например, 2-метилпентанол, 2-этилбутанол, п-гептанол, н-октанол, 2-этилгексанол, деканол, додеканол, тетрадециловый спирт, ундеканол, олеиловый спирт и стеариловый спирт; алициклические спирты C6-C20, например, циклогексанол и метилциклогексанол; ароматические спирты с 7-20 углеродными атомами, например, бензиловый спирт, метилбензиловый спирт, изопропилбензиловый спирт, альфа-метилбензиловый спирт и альфа-, альфа-диметилбензиловый спирт, и алифатические спирты с 6-20 углеродными атомами, молекулы которых включают в себя алкоксигруппы, в частности н-бутилцеллюлозы (этиленгликольмоно-н-бутиловый эфир) и 1-бутокси-2-пропанол. Примерами других спиртов являются спирты, молекулы которых содержат не свыше 5 углеродных атомов, в частности метанол, этанол, пропанол, бутанол, этиленгликоль и монометиловый эфир диэтиленгликоля.

В том случае, когда в качестве электронного донора используют карбоновую кислоту, приемлемыми являются органические карбоновые кислоты, молекулы содержат по меньшей мере по 7 углеродных атомов. Примеры таких соединений охватывают кислоты, молекулы которых содержат по 7-20 углеродных атомов, в частности каприловую кислоту, этилкапроновую кислоту, ундациленовую кислоту, ундекановую кислоту, нониловую кислоту и октановую кислоту.

Приемлемыми альдегидами для использования в качестве электронных доноров являются те альдегиды, молекулы которых содержат по меньшей мере по 7 углеродных атомов. Примерами этих соединений являются те соединения, молекулы которых содержат от 7 до 18 углеродных атомов, в частности, каприловый альдегид, 2-этилгексиловый альдегид, каприловый альдегид и ундециловый альдегид.

Приемлемыми аминами являются те амины, молекулы которых содержат по меньшей мере по 6 углеродных атомов. Эти примеры включают в себя амины, содержащие от 6 до 18 углеродных атомов, в частности гептиламин, октиламин, нониламин, дециламин, лауриламин, ундециламин и 2-этилгексиламин.

Примером простого эфира в качестве электронного донора является тетрагидрофуран.

Предпочтительные количества этих карбоновых кислот, альдегидов, аминов и простых эфиров, а также предпочтительные температуры, при которых их используют, в значительной степени совпадают с указанными выше.

Раствор в углеводородном растворителе соединения магния /I/ также можно приготовить с использованием металлического магния или другого соединения магния, которое способно превращаться в соединение магния /I/, с последующими его растворением в углеводородном растворителе и одновременной конверсией в соединение магния /I/. Так, например, это может быть достигнуто растворением и суспендированием соединения магния, молекула которого содержит алкильную, алкоксильную, арилоксигруппу, ацильную, аминогруппу или гидроксильную группу, окиси магния или металлического магния в углеводородном растворителе, включающем в себя спирт, амин, альдегид, карбоновую кислоту, простой эфир и тому подобное, растворенные в нем, и получением галоидсодержащего соединения магния /I/, не обладающего никакой восстановительной способностью, с одновременным галоидированием галоидирующим агентом, в частности галогенидом водорода, галоидсодержащим соединением кремния, галогеном, галоидсодержащим соединением алюминия, галоидсодержащим соединением лития или галоидсодержащим соединением серы. По другому варианту можно проводить обработку реактива Гриньяра, диалкилмагния, гидрата магния или комплекса такого соединения магния с другими металлорганическим соединением, например, магниевым соединением, обладающим восстановительной способностью, которое отвечает формуле MαMgβR

В качестве различных титановых соединений в процессе получения твердого титанового каталитического компонента /A/ можно использовать титановое соединение /II/. Предпочтительными соединениями являются титановые соединения формулы Ti/OR/gX4-g, где символом R обозначена углеводородная группа; символом X обозначен атом галогена, а g число, отвечающее неравенству 0 ≅ g ≅ 4. В вышеприведенной формуле примерами углеводородных групп являются алкильные группы C1-C10 и фенильная группа, которая может содержать такой заместитель, как низшая алкильная группа, например, алкильная группа с 1-4 углеродными атомами, и атом галогена.

Конкретные примеры титанового соединения /II/ включают в себя тетрагалогениды титана, в частности, четыреххлористый титан, четырехбромистый титан и четырехиодистый титан: алкоксититан тригалогениды, в частности Ti(OCH3Cl3, Ti(OC2H5)Cl3, Ti(O-н-C4H9)Cl3, Ti(OC2H5)Br3 и Ti(O-изо-C4H9)Br3 алкоксититандигалогениды, в частности Ti(OCH3)2Cl2, Ti(OC2H5)2Cl2, Ti(O-н-C4H9)Cl2 и Ti(OC2H5)2Br2; триалкоксититанмоногалогениды, в частности Ti(OCH3)3Cl, Ti(OC2H5)3Cl, Ti(O-н-C4H9)Cl и Ti(OC2H5)Br; тетраалкоксититаны,

в частности Ti(OCH3)4, Ti(OC2H5)4 и Ti(O-н-C4H9)4; их смеси и смеси таких соединений с галогенидами водорода, галогены, другие металлические соединения, в частности, соединения алюминия и соединения кремния или соединения серы. Из них галоидосодержащие соединения титана являются предпочтительными. Особенно предпочтительными являются тетрагалогениды титана, а из них из всех особенно предпочтительным является тетрагалогенид титана.

В качестве титанового соединения /II/ в жидком состоянии можно использовать как индивидуальное соединение, так и смесь титановых соединений, которые сами по себе являются жидкостями или же могут представлять собой раствор титанового соединения в растворителе, в частности, в углеводородах.

В соответствии с настоящим изобретением твердый титановый каталитический компонент /A/, содержащий магний, титан, галоген и соединение, выбираемое из класса, включающего в себя сложные эфиры поликарбоновых кислот и сложные эфиры полиоксисоединений, может быть приготовлен следующим образом.

Жидкий углеводородный раствор магниевого соединения /I/ вводят в контакт с титановым соединением /II/ в жидком состоянии, в результате чего образуется твердый продукт. По другому варианту вначале получают магниевое соединение /I/ и титановое соединение /II/, а затем с их использованием получают твердый продукт. Реакцию получения твердого продукта проводят в присутствии по меньшей мере одного электронного донора, определенного выше, и продукт вводят в контакт со сложным эфиром /E/, выбираемым из класса, который включает в себя эфиры поликарбоновых кислот и эфиры полиоксисоединений, в процессе получения твердого продукта (вариант /a/) или после получения твердого продукта (вариант /b/).

Электронный донор /D/ выбирают из класса, который включает в себя эфиры монокарбоновых кислот, алифатические карбоновые кислоты, ангидриды карбоновых кислот, кетоны, алифатические простые эфиры, алифатические карбонаты, спирты, содержащие алкоксигруппы, спирты, содержащие арилоксигруппы, кремнийорганические соединения, содержащие связь Si-O-C, и фосфорорганические соединения, содержащие связь P-O-C. Примеры предпочтительных электронных доноров включают в себя эфиры монокарбоновых кислот с 1-20 углеродными атомами, алифатические карбоновые кислоты с 1-20, предпочтительнее с 1-6, углеродными атомами, ангидриды карбоновых кислот с 3-20 углеродными атомами, кетоны C3-C20, алифатические эфиры C2-C16, алифатические карбонаты C2-C16, спирты содержащие алкоксигруппы, C3-C20, спирты, содержащие арилоксигруппы, C3-C20, кремнийорганические соединения, содержащие связь -O-C-, органические группы молекул которых содержат по 1-10 углеродных атомов, и фосфороорганические соединения, содержащие связь P-O-C, в молекулах которых органические группы содержат по 1-10 углеродных атомов.

Конкретные примеры эфиров монокарбоновых кислот включают в себя метилформат, метилфацетат, этилацетат, винилацетат, пропилацетат, изобутилацетат, трет. бутилацетат, октилацетат, этилпируват, этилпиволат, метилхлорацетат, этилдихлорацетат, метилметакрилат, этилкротонат, метилциклогексанкарбоксилат, метилбензоат, этилбензоат, пропилбензоат, бутилбензоат, октилбензоат, циклогексилбензоат, фенилбензат, бензилбензоат, метилтолуат, этилтолуат, амилтолуат, этилбензоат, метиланизат, этиланизат и этилэтоксибензоат.

Конкретными примерами алифатических карбоновых кислот являются муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота и валериановая кислота.

Конкретными примерами ангидридов карбоновых кислот являются уксусный ангидрид, малеиновый ангидрид, бензойный ангидрид, фталевый ангидрид, триметиллитовый ангидрид и тетрагидрофталевый ангидрид.

Конкретными примерами кетонов являются ацетон, метилэтилкетон, этил-н-бутилкетон, ацетофенон, бензофенон, циклогексанон и бензохинон.

Конкретные примеры алифатических простых эфиров охватывают метиловый эфир, этиловый эфир, изопропиловый эфир, бутиловый эфир, амиловый эфир, этилбензиловый эфир, этиленгликольдибутиловый эфир и анизол.

Конкретными примерами спиртов, содержащих алкоксигруппы, являются бутилцеллюлозов (этиленгликольмоноэтиловый эфир).

Конкретными примерами алифатических карбонатов являются диметилкарбонат, диэтилкарбонат и этилкарбонат.

Конкретными примерами кремнийорганических соединений, содержащих связь Si-O-C, являются метилсиликат, этилсиликат и дифенил-диметоксисилан.

Конкретными примерами фосфорорганических соединений, содержащих связь P-O-C, являются триметилфосфат и триэтилфосфит.

При желании такие электронодонорные соединения могут быть получены по месту использования в процессе получения каталитического компонента /A/.

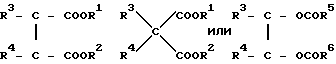

Примерами предпочтительных эфиров поликарбоновых кислот или эфиров полиоксисоединений, используемых в процессе приготовления каталитического компонента /A/, являются такие соединения, основная молекулярная цепь которых отвечает формуле:

где R1 обозначает замещенную или незамещенную углеводородную группу: каждый из R2, R5 и R6 обозначает водородный атом или замещенную или незамещенную углеводородную группу; каждый из R3 и R4 обозначает водородный атом или замещенную или незамещенную углеводородную группу, и по предпочтительному варианту по меньшей мере один из R3 и R4 обозначает замещенную или незамещенную углеводородную группу или же радикалы R3 и R4 могут быть связаны между собой, причем замещенная водородная группа, упомянутая выше, представляет собой замещенную углеводородную группу, содержащую гетероатом, в частности, атом азота, кислорода, или серы, например, такую группу, как C-O-C, COOR, COOH, OH, SO3H, -C-N-C- или NH2.

Примеры углеводородной группы в вышеприведенной формуле включают в себя алкильные группы C1-C10, в частности метил, этил, пропил, бутил, амил, гексил или октил, арильные группы с 6-16 углеродными атомами, в частности, фенильную, толиальную, ксилильную, бензильную и нафтильную группы, алкилиденовые группы C1-C10, в частности метилиден, этилиден или пропилиденовая группа, а также алкенильные группы с 1-10 углеродными атомами, в частности виниловую, аллиловую, и пропенильную группы. Примерами кольца, образуемого связью R3 и R4, являются циклогексан, бензол, нафталин, норморнан и циклопентановое кольцо.

Эти углеводородные группы могут содержать такие заместители, примеры которых приведены выше.

Среди этих электронных доноров /D/ эфиры монокарбоновых кислот, алифатические карбоновые кислоты, ангидриды карбоновых кислот, кетоны, спирты, содержащие алкоксигруппы, и кремнийорганические соединения, содержащие связь -O-C, являются предпочтительными. Особенно предпочтительны эфиры монокарбоновых кислот и ангидриды карбоновых кислот.

Конкретные примеры предпочтительных эфиров поликарбоновых кислот /E/ включают в себя эфиры алифатических поликарбоновых кислот C5-C30, в частности диэтилметилсукцинат, диизобутил-альфа-метилглутарат, диэтилметилмалонат, диэтилэтилмалонат, диэтилизопропилмалонат, диэтилбутилмалонат, диэтилфенилмалонат, диэтилдиэтилмалонат, диэтилдибутилмалонат, моноизоктилмалеат, диизооктилмалеат, диизобутилмалеат, диизобутилбутилмалеат, диизопропил-беталметилглутарат, диаллилэтилсукцинат, ди-2-этилгексилфумарат, диизооктилцитраконат и эфиры дикарбоновых кислот с длинными молекулярными цепями (например, диэтиладипат, диизобутиладипат, диизопропилсебацат, ди-н-бутилсебацат, ди-н-октилсебацат и ди-2-этилгексилсебацат); эфиры алициклических поликарбоновых кислот C10-C30, в частности диэтил-1,2-циклогексанкарбоксилат и диизобутил-1,2-циклогексанкарбоксилат; эфиры ароматических поликарбоновых кислот C10-C30, в частности моноэтилфталат, диметилфталат, метилэтилфталат, моноизобутилфталат, диэтилфталат, этилизобутилфталат, ди-н-бутилфталат, диизопропилфталат, ди-н-гептилфталат, ди-2-этилгексилфталат, ди-н-октилфталат, динеопентилфталат, дидецилфталат, бензилбутилфталат, дифенилфталат, диэтилнафталиндикарбоксилат и дибутилнафталинкарбоксилат и эфиры гетероциклических поликарбоновых кислот, в частности эфиры 3,4-фурандикарбоновой кислоты.

Примерами предпочтительных эфиров полиоксисоединений /E/ являются эфиры, полученные из ароматических полиоксисоединений с 6-16 углеродными атомами и алифатических карбоновых кислот с 1-12, предпочтительнее с 1-7 углеродными атомами, в частности, 1,2-диацетоксибензол, 1-метил-2,3-диацетоксибензол и 2,3-диацетоксинафталин.

При введении вещества, полученного из сложного эфира, выбираемого из класса, который включает в себя эфиры поликарбоновых кислот и эфиры полиоксисоединений, в каталитической компонент /A/ не всегда необходимо использовать само такое соединение в качестве исходного материала. При желании можно использовать соединение, которое можно подвергнуть конверсии в такое соединение в процессе получения титанового каталитического компонента /A/, и в процессе получения каталитического компонента /A/ превратить его в сложный эфир.

Количество электронного донора /D/, присутствующего в процессе получения твердого продукта в варианте /а/ или /b/, находится, например, в интервале приблизительно от 0,01 до 1 мол. предпочтительнее примерно от 0,05 до 0,5 мол. на каждый моль соединения магния /I/. Выбор этого количества позволяет регулировать размер частиц твердого продукта.

В том случае, если количество электронного донора /D/ оказывается слишком большим, если слишком много может осадиться на твердом продукте, что может оказать обратный эффект, хотя степень этого обратного эффекта изменяется в соответствии с типом электронного донора /D/. Таким образом, по предпочтительном варианту соответствующее количество должно находиться в вышеприведенном интервале.

Когда твердый продукт получают в присутствии эфира поликарбоновой кислоты и/или полиоксиэфирного соединения /E/ в соответствии с вариантом /а/, по предпочтительному варианту сложный эфир /E/ следует использовать в количестве приблизительно от 0,01 до 1 мол. предпочтительнее приблизительно от 0,1 до 0,5 мол. на каждый моль магниевого соединения /I/. Предпочтительно молярное соотношение между количествами сложного эфира /E/, осаждаемого на твердом продукте, и электронного донора /D/ регулируют в интервале приблизительно 1:0,1-2,0, предпочтительнее приблизительно 1:0,1-1.

С целью получения твердого продукта, содержащего магний и титан, из углеводородного раствора магниевого соединения /I/ и титанового соединения /II/ в жидком соединении предпочтительнее осуществлять метод реакции двух жидкостей путем их ввода в контакт между собой. По предпочтительному варианту галоидсодержащее соединение следует использовать в качестве титанового соединения /II/ в количестве, достаточном для получения твердого продукта. Количество используемого титанового соединения /II/ можно изменять в зависимости от его типа, условий введения жидкостей в контакт и количества электронного донора /D/ и других ингредиентов.

По предпочтительному варианту его количество должно составлять по меньшей мере 1 мол. обычно примерно от 2 до 200 мол. в особенности приблизительно от 3 до 100 мол. на каждый моль соединения магния /I/.

Если твердый продукт трудно получить путем простого введения жидкого углеводородного раствора магниевого соединения /I/ в контакт с титановым соединением /II/ в жидком состоянии или же если твердый продукт трудно получить, просто оставив углеводородный раствор соединений /I/ и /II/ стоять, можно добавить дополнительное количество титанового соединения /II/, предпочтительнее галоидсодержащего титанового соединения /II/, или же можно добавить другой осаждающий агент, что позволяет получить твердый продукт. Примерами такого осаждающего агента являются агенты галоидирования, в частности галогены, галоидированные углеводороды, галоидсодержащие соединения кремния, галоидсодержащие соединения алюминия, галоидсодержащие соединения лития, галоидсодержащие соединения серы и галоидсодержащие соединения сурьмы. Конкретными примерами являются хром, бром, хлористый водород, соляная кислота, пентахлорид фосфора, тионилхлорид, тионилбромид, хлористый сульфурил, фосген и нитрозилхлорид.

Твердые продукты различаются по формуле и размерам частиц в зависимости от условия их получения. С целью получить твердый продукт, характеризующийся однородной формой и однородными размерами частиц, по предпочтительному варианту следует избегать его быстрого образования. Так, например, в том случае, когда такой твердый продукт необходимо получать смешением соединения /I/ и /II/ в жидком состоянии с последующей реакцией между ними, рекомендуется их смешивать при достаточно низкой температуре, которая исключает возможность быстрого образования твердого продукта, а затем постепенно повышать температуру. В соответствии с таким методом можно легко получить гранулированный или с частицами сферической формы твердый продукт с относительно большим диаметром частиц и узким интервалом распределения частиц по размерам.

В ходе проведения процесса суспензионной полимеризации или газофазной полимеризации с использованием гранулированного или сферического твердого каталитического компонента, характеризующегося хорошим распределением частиц по размерам, который может быть получен согласно вышеизложенному, получаемый полимер является гранулированным, с частицами сферической формы, причем эти частицы распределены по размерам в узком интервале, обладают высоким объемным весом и хорошей сыпучестью. Используемый в данном описании термин "гранулированный" служит для обозначения частиц, которые при осмотре на фотографии с большим увеличением выглядят как масса тонкодисперсного порошка. В зависимости от метода приготовления твердого каталитического компонента в виде гранулированного продукта могут быть получены частицы, форма которых находится в интервале от частиц с большим числом неоднородных участков до тех частиц, которые практически очень близки к идеальным сферам.

Операцию введения жидкого углеводородного раствора магниевого соединения /I/ в контакт с титановым соединением /II/ в жидком состоянии можно проводить, например, при температуре приблизительно от -70 до +200oC. Температуры двух вводимых в контакт жидкостей могут различаться между собой. Обычно часто предпочтительнее осуществлять метод введения в контакт, согласно которому не предусмотрена слишком высокая температура, что позволяет получить твердый каталитический компонент, обладающий желательной гранулированной или сферической формой и высокими эксплуатационными характеристиками. Так, например, предпочтительная температура составляет приблизительно от -70 до +50oC. В том случае, если температура контактирования оказывается слишком низкой, иногда можно не наблюдать осаждения твердого продукта. В этом случае желательно повысить температуру, например, до интервала приблизительно от 50 до 150oC, или же продолжить операцию контактирования в течение увеличенного промежутка времени для осаждения твердого продукта.

По предпочтительному варианту твердый продукт следует промывать избытком жидкого титанового соединения или жидкого галоидированного углеводорода, предпочтительнее четыреххлористого титана, 1,2-дихлорэтана, хлорбензола, метилхлорида и гексахлорэтана, по меньшей мере однажды при температуре, составляющей, например, приблизительно от 20 до 150oC. Затем продукт обычно промывают углеводородом, после чего его можно использовать в процессе полимеризации. Примеры углеводорода могут быть теми же, что приведены выше со ссылкой на процесс приготовления жидкого углеводородного раствора магниевого соединения /I/.

Способ в соответствии с вариантом /а/ является исключительно ценным, поскольку он прост в осуществлении и позволяет получать твердый каталитический компонент /А/ с высокими эксплуатационными качествами.

В варианте /b/ можно осуществлять нижеследующую процедуру.

После приготовления углеводородного раствора магниевого соединения /I/ и титанового соединения /II/ или в результате введения магнитного соединения /I/ в контакт в жидком состоянии с титановым соединением /II/ в жидком состоянии аналогично вышеизложенному в варианте /а/ получают суспензию твердого продукта. Обычно можно осуществлять способ, согласно которому в эту суспензию предусмотрено добавление эфира поликарбоновой кислоты и/или сложного эфира полиоксисоединения соединения с последующей реакцией при температуре, составляющей приблизительно от 0 до 150oC. Количество используемого при этом электронного донора то же самое, что и в варианте /а/. Полученный твердый продукт можно промывать по меньшей мере однажды жидким титановым соединением, предпочтительнее в избытке четыреххлористого титана, при температуре приблизительно от 20 до 150oC.

При желании в соответствии с настоящим изобретением можно осуществлять варианты /а/ и /b/ в сочетании между собой.

В процессе получения твердого продукта настоящего изобретения в соответствии с вышеизложенным может присутствовать пористое неорганическое и/или органическое твердое соединение, вследствие чего обеспечивается возможность осаждения твердого продукта на поверхности такого пористого твердого соединения. В данном случае можно проводить предварительную операцию введения пористого твердого продукта в контакт с магниевым соединением /I/ в жидком состоянии последующим введением этого пористого твердого продукта, содержащего жидкое магниевое соединение, в контакт с жидким титановым соединением /II/.

Примерами такого пористого твердого соединения могут служить двуокись кремния, окись алюминия, полиолефины и продукты, получаемые обработкой этих соединений галоидсодержащими соединениями, в частности хлором, бромом, хлористым водородом, 1,2-дихлорэтаном и хлорбензолом.

Твердый титановый каталитический компонент /А/, используемый в соответствии с настоящим изобретением, может представлять собой материал, получаемый в соответствии с вышеизложенными вариантами /а/ и /b/ с последующей промывкой или без этой промывки титановым соединением, углеводородом и тому подобным.

По предпочтительному варианту твердый титановый каталитический компонент /А/, который может быть получен по любому из вышеописанных вариантов, используют для полимеризации после его тщательной промывки углеводородом. По предпочтительному варианту получаемый твердый титановый каталитический компонент /А/ должен обладать таким составом, что атомарное соотношение между магнием и титаном в нем составляет, например, приблизительно от 2 до 100, предпочтительнее примерно от 4 до 50, более предпочтительно приблизительно от 5 до 30, а величина атомарного соотношения между галогеном и титаном равна, например, примерно от 4 до 100, предпочтительнее приблизительно от 5 до 90, а более предпочтительно примерно от 8 до 50, тогда как величина молярного соотношения между электронным донором и титаном составляет, например, приблизительно от 0,01 до 100, предпочтительнее примерно от 0,2 до 10, а более предпочтительно приблизительно от 0,4 до 6. Как указано выше, во многих случаях каталитический компонент /А/ является гранулированным или состоит из частиц практически сферической формы. Обычно удельная площадь поверхности такого материала составляет, например, по меньшей мере приблизительно 10 м2/г, предпочтительнее приблизительно от 100 до 1000 м2/г.

В качестве галогена в твердом титановом каталитическом компонента /А/ служит хлор, бром, иод, фтор, два или большее число этих агентов, предпочтительнее хлор. Электронный донор, входящий в состав каталитического компонента /А/, по меньшей мере содержит сложный эфир /E/, выбираемый из эфиров поликарбоновых кислот или сложных эфиров полиоксисоединений, а в некоторых случаях он содержит также электронный донор /D/.

Величина соотношения между сложным эфиром /E/ и другим электронным донором /D/ изменяется в зависимости от типа электронного донора /D/. Каталитический компонент /A/ проявляет хорошие эксплуатационные качества даже в том случае, если он содержит не свыше приблизительно 2 мол. предпочтительнее не свыше примерно 1 мол. особенно предпочтительно не свыше 0,5 мол. другого электронного донора /D/ на каждый моль сложного эфира /E/.

В соответствии с настоящим изобретением олефины полимеризуют с использованием каталитической системы, включающей в себя твердый титановый каталитический компонент /A/.

В соответствии с настоящим изобретением олефины полимеризуют с использованием каталитической системы, состоящей из твердого титанового каталитического компонента /A/, приготовленного по вышеизложенному, металлорганического соединения /B/ металла групп I-III периодической таблицы элементов и кремнийорганического соединения /C/.

В качестве примеров металлоорганического соединения /B/ могут быть упомянуты нижеследующие соединения:

/ 1/ Алюминийорганические соединения, молекулы которых содержат по меньшей мере по одной связи Al-C, например, алюминийорганические соединения общей формулы: R1 mAl(OR2)nHpXq, где каждым из символов R1 и R2, которые могут быть как идентичными, так и различными, обозначена углеводородная группа, например, углеводородная группа, содержащая от 1 до 15 углеродных атомов, предпочтительнее от 1 до 4 углеродных атомов, X обозначает атом гелогена, m число определяемое неравенством 0≅m≅3, n число, определяемое неравенством 0≅n≅3, p -число, определяемое неравенством 0≅p≅3, а q число, определяемое неравенством 0≅q≅3, причем m+n+p+q=3.

/ 2/ Комплексные алкилированные продукты алюминия и металла группы I, отвечающие общей формуле: M1AlR1 4, где M1 обозначает атом лития, натрия или калия, а значения символа R1 определены выше.

/ 3/ Диалкильные соединения металла группы III, отвечающие общей формуле R1R2M2, где значения символов R1 и R2 определены выше, а M2 атом магния, цинка или кадмия.

В вышеприведенных формулах примерами углеводородных групп для R1 и R2 являются алкильные группы и арильные группы.

Примеры алюминийорганических соединений /I/ приведены ниже.

Соединения общей формулы R1 mAl(OR2)3-m (где значения символов R1 и R2 определены выше, а предпочтительное значение число, определяемое неравенством 1,5≅m≅3;

соединения общей формулы R1 mAlX3-m, значения символа R1 определены выше, X атом галогена, а m по предпочтительному варианту обозначает число, определяемое неравенством 0<m<3;

соединения, отвечающие общей формуле R1 mAlH3-m, где значения символа R1 определены выше, а по предпочтительному варианту m -число, определяемое неравенством 2≅m≅3;

а также

соединения, отвечающие общей формуле R1 mAl(OR2)nXq, где значения символов R1 и R2 определены выше, X обозначает атом галогена, 0≅m≅3, 0≅n≅3, 0≅q<3, а m+n+q 3.

Конкретными примерами металлоорганических соединений формулы /I/ являются триалкилалюминиевые соединения, в частности триэтилалюминий и трибутилалюминий; триалкенилалюминиевые соединения, в частности триизопренилалюминий; в особенности алкоксилированные алкилалюминиевые соединения, например, диалкилалюминийалкоксиды, в частности диэтилалюминийэтоксид и дибутилалюминийбутоксид; алюкилалюминийполуалкоксиды, в частности, этилалюминийполуэтоксид и бутилалюминийполубутоксид; соединения, средний состав которых отвечает формуле R1 2,5Al(OR2)0,5; частично галоидированные алкилалюминиевые соединения, например диалкилалюминийгалогенид, в частности, диэтилалюминийхлорид, дибутилалюминийхлорид и диэтилалюминийбромид; алкилалюминийполугалогениды, в частности этилалюминийполухлорид, бутилалюминийполухлорид и этилалюминийполубромид; алкилалюминийдигалогенид и этилалюминийполубромид; алкилалюминийдигалогениды, в частности этилалюминийдихлорид, пропилалюминийдихлорид и бутилалюминийдибромид; в особенности гидрогенизованные алкилалюминиевые соединения, например, диалкилалюминийгидриды, в частности диэтилалюминийгидрид и дибутилалюминийгидрид, алкилалюминийдигидриды, в частности этилалюминийдигидрид и пропилалюминийдигидрид; в особенности алкоголированные и галоидированные алкилалюминиевые соединения, например, алкилалюминийалкоксигалогениды, в частности, этилалюминийэтоксихлорид, бутилалюминийбутоксихлорид и этилалюминийэтоксихлорид.

Примерами соединений, упомянутых в вышеприведенном п. /2/, являются LiAl(C2H5)4 и LiAl(C7H15)4.

Примерами соединений, упомянутых в п. /3/, приведенном выше, являются диэтилцинк и диэтилмагний. Можно также использовать алкилмагнийгалогениды, в частности этилмагнийхлорид.

Кроме того, можно применять алюминийорганические соединения, в молекулах которых два или большее число атомов алюминия связаны посредством атома кислорода или азота, аналогичные соединениям /I/. Примерами таких соединений алюминия являются (C2H5)2AlOAl(C2H5)2, (C4H9)2AlOAl(C4H9)2 и (C2H5)2AlN(C2H5)Al(C2H5).

Cреди вышеуказанных алюминийорганических соединений триалкилалюминиевые соединения и алкилалюминиевые соединения, в молекулах которых связаны по два или большее число атомов алюминия, являются предпочтительными.

Примерами кремнийорганических соединений /С/, молекулы которых содержат связь Si-O-C или Si-N-C, являются алкоксиланы и арилоксисиланы. Так, в частности, можно упомянуть кремнийорганические соединения, отвечающие общей формуле RnSi(OR1 4-n, где R обозначает углеводородную группу, в частности алкильную, циклоалкильную, арильную, алкенильную галоидалкенильную или аминоалкильную группу или атом галогена, R1 обозначает углеводородную группу, в частности алкильную, циклоалкильную, арильную, алкенильную или алкоксиалкильную группу, а n число, определяемое неравенством 0≅n ≅3, предпочтительнее 0≅n≅2, причем n групп R или (4 n) групп OR1 могут быть идентичными или различными. В вышеприведенной формуле предпочтительным значением символа R является углеводородная группа, в частности алкильная группа C1-C10, циклоалкильная группа C5-C12, арильная группа, C6-C20, алкенильная группа C1-C10, галоидалкенильная группа A1-C10 или аминоалкильная группа C1-C10 и атом галогена, в частности атом хлора, а предпочтительным значением символа R1 является углеводородная группа C1-C20, в частности алкильная группа C1-C10, циклоалкильная группа C5-C12, арильная группа C6-C20, алкенильная группа C2-C10 или алкоксиалкильная группа C2-C10.

Другие примеры каталитического компонента /C/ включают в себя силоксаны, молекулы которых содержат группу OR1, и силиловые эфиры карбоновой кислоты. Примеры R1 идентичны вышеприведенным. Можно также использовать продукт реакции соединения, молекулы которого содержат связь Si-O-C, с соединением, молекулы которого содержат связь O-C, полученным предварительно или по месту применения. Так, например, можно упомянуть совместное использование галоидсодержащего силанового соединения, молекулы которого не содержат никакой связи Si-O-C, или гидрида кремния с алюминиевым соединением, содержащим алкоксигруппу, соединением магния, содержащим алкоксигруппу, другим алкоголятом металла, спиртом, эфиром муравьиной кислоты, этиленоксидом и тому подобным. Кремнийорганическое соединение может содержать другой металл, в частности алюминий и олово.

Примеры предпочтительных кремнийорганических соединений в качестве компонента /C/ включают в себя триметилметоксисилан, триметилэтоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, дифенилдиметоксисилан, метилфенилдиметоксисилан, дифенилдиэтосисилан, этилтриметоксисилан, метилтриметоксисилан, винилтриметоксисилан, фенилтриметоксисилан, гамма-хлоппропилтриметоксисилан, метилтриэтоксисилан, этилтриэтоксисилан, винилтриэтоксисилан, бутилтриэтоксисилан, фенилэтоксисилан, грамма-аминопропилтриэтоксисилан, хрортриэтокосисилан, этилтриизопропоксисилан, винилтрибутоксисилан, этилсиликат, бутилсиликат, триметилфеноксисилан, метилтриалкилоксисилан, винил-трис-/бета-метоксиэтокси/-силан, винилтриацетоксисилан, диметилтетраэтоксисилан и фенилдиэтоксидиэтиламиносилан. Из них метилтриметоксисилан, фенилтриметоксисилан, метилтриэтоксисилан, этилтриэтоксисилан, винилтриэтоксисилан, фенилтриэтоксисилан, винилтрибутоксисилан, этилсиликат, дифенилдиметоксисилан, дифенилдиэтоксисилан и метилфенилметоксисилан (соединения формулы RnSi(OR1)4-n, приведенной выше) являются особенно предпочтительными.

Компонент /C/ может быть использован в форме аддукта с другими соединениями.

В соответствии с настоящим изобретением предлагается способ получения олефиновых полимеров или сополимеров, при осуществлении которого предусматривается полимеризация или сополимеризация олефинов, или сополимеризация по меньшей мере одного олефина с небольшим количеством, например, до 10 мол. диена в присутствии каталитической системы, состоящей из твердого титанового каталитического компонента /A/, металлоорганического соединения /B/ и кремнийорганического соединения /C/.

Примерами олефинов, которые при этом можно использовать, включают в себя олефины, молекулы которых содержат от 2 до 10 углеродных атомов, в частности этилен, пропилен, 1-бутен, 4-метил-1-пентен и 1-октен. Их можно гомополимеризовать, неупорядоченно сополимеризовать или подвергать блочной сополимеризации. В качестве диена можно использовать полиненасыщенное соединение, в частности сопряженный диен или несопряженный диен. Конкретные примеры включают в себя бутадиен, изопрен, 1,3-пентадиен, 1,4-пентадиен, 1,5-гексадиен, 1,4-гексадиен, этилиденнорборнен, винилнорборнен и 1,7-октадиен.

В процессе полимеризации или сополимеризации альфа-олефинов, молекулы которых содержат по меньшей мере по 3 углеродных атомов, можно с успехом использовать каталитическую систему настоящего изобретения, в особенности при полимеризации или сополимеризации альфа-олефинов, молекулы которых содержат от 3 до 10 углеродных атомов, или сополимеризации по меньшей мере одного такого альфа-олефина с определенным количеством, достигающим 10 мол. этилена и/или диена.

Каталитическая система настоящего изобретения проявляет исключительно ценные характеристики, состоящие в том, что в процессе полимеризации этилена ее использование позволяет достичь высокого выхода полимера, обладающего узким интервалом распределения частиц по размерам, высоким объемным весом и узким интервалом распределения молекулярного веса.

Процесс полимеризации можно проводить либо в жидкой, либо в газовой фазе. В ходе проведения жидкофазного процесса полимеризации в качестве реакционной среды могут быть использованы инертные растворители, в частности гексан, гептен и керосин. При желании в качестве реакционной среды может быть использован сам олефин. Соответствующим образом можно подобрать количество катализатора. Так, например, в предпочтительном варианте на каждый литр реакционного растворителя в случае проведения жидкофазной реакции или на каждый литр объема реакционной зоны в случае проведения газофазной реакции компонент /A/ используют в количестве от 0,0001 до 1 ммол. в пересчете на титановый атом; компонент /B/ используют в таком количестве, что количество атомов металла в компоненте /B/ составляет от 1 до 2000 мол. предпочтительнее от 5 до 500 мол. на каждый моль титановых атомов в компоненте /A/, а компонент /C/ используют в таком количестве, что количество атомов кремния в компоненте /C/ составляет от 0,001 до 10 мол. предпочтительнее от 0,01 до 2 мол. особенно предпочтительно от 0,05 до 1 моль. на каждый моль металлических атомов в компоненте /B/.

До или в процессе полимеризации каталитические компоненты /A/, /B/, /C/ можно вводить в контакт между собой. В случае их введения в контакт между собой перед полимеризацией только два из них можно выбирать свободно и затем вводить во взаимный контакт. Либо два, либо три компонента могут быть взяты частично и введены в контакт между собой. Введение этих компонентов в контакт между собой может быть осуществлено в атмосфере инертного газа или в атмосфере олефина.

Предпочтительная температура процесса полимеризации должна находится в интервале приблизительно от 20 до 200oC, более предпочтительно примерно от 50 до 180oC. Давление при этом находится в пределах от нормального атмосферного приблизительно на 100 кг/см2, предпочтительнее примерно от 2 до 50 кг/см2. Процесс полимеризации можно проводить периодически, полунепрерывно или непрерывно. Такую полимеризацию можно также проводить в две или большее число стадий, в которых поддерживают различные реакционные условия.

В том случае, когда предлагаемый способ осуществляют в процессе стереоспецифической полимеризации альфа-олефинов, молекулы которых содержат по меньшей мере по 3 углеродных атома, полимеры, обладающие высоким показателем упорядоченности пространственной структуры, могут быть получены с достижением высокой каталитической эффективности. Несмотря на попытки получения полимера, обладающего высоким индексом расплава, с использованием водорода в процессе полимеризации олефина с помощью известных до настоящего времени титансодержащих каталитических компонентов, в результате чего наблюдалась тенденция к немалому уменьшению упорядоченности пространственной структуры, использование каталитической системы в соответствии с настоящим изобретением позволяет ослабить такую тенденцию.

Что касается высокой активности катализатора, то выход полимера на единицу количества твердого титанового каталитического компонента /A/ превышает выход, достигаемый в ранее известной технике при получении полимеров с идентичной степенью упорядоченности пространственной структуры. Таким образом можно снизить в получаемом полимере каталитический остаток, в особенности содержание галогена. Это позволяет не только исключить необходимость проведения операции удаления катализатора, но также заметно снизить тенденцию к корродированию формовочного оборудования в процессах формирования.

В том случае, когда способ настоящего изобретения осуществляют в процессе суспензионной полимеризации или газофазной полимеризации, обеспечивается возможность получения гранулированного полимера или полимера с практически сферическими частицами, который выглядит как продукт агрегации тонкодисперсных порошков. Такой гранулированный полимер или полимер со сферическими частицами обладает хорошей сыпучестью, и в некоторых случаях может быть использован непосредственно, без предварительного таблетирования. Другое достоинство состоит в том, что индекс расплава полимера можно изменять с использованием уменьшенного количества агента регулирования молекулярного веса, в частности водорода, чем в случае использования обычных каталитических систем, и, что неожиданно, увеличение количества агента регулирования молекулярного веса позволяет определенно повысить каталитическую активность катализатора, что его отличает от известных ранее катализаторов. В случае использования обычных каталитических систем увеличение количества агента регулирования молекулярного веса при попытке получения полимера, обладающего высоким индексом расплава, приводит к снижению парциального давления олефинового мономера и, следовательно, к снижению активности каталитической системы. Каталитическая система настоящего изобретения позволяет освободиться от необходимости разрешения такой проблемы, поскольку ее активность в определенной степени повышается при увеличении количества используемого агента регулирования молекулярного веса.

Несмотря на то, что активность известных каталитических систем в течение времени в процессе полимеризации понижается, такое явление вряд ли можно наблюдать в отношении каталитической системы настоящего изобретения. Достоинства настоящего изобретения проявляются даже в том случае, когда каталитическую систему используют в условиях многостадийного процесса полимеризации, поскольку это позволяет значительно увеличить количество получаемого полимерного продукта.

Так как каталитическая система настоящего изобретения очень стойка при высоких температурах, снижение степени упорядоченности пространственной структуры едва ли можно наблюдать даже в процессе полимеризации пропилена при температуре, составляющей, например, приблизительно 90oC.

Пример 1. Приготовление твердого титанового каталитического компонента /A/:

При температуре 130oC в течение 2 ч провели реакцию между 4,76 (50 ммоль) безводного хлористого магния, 25 мл декана и 23,4 (150 ммоль) 2-этилгексилового спирта, в результате чего приготовили однородный раствор. В этот раствор добавляли 1,11 г (7,5 ммоль) фталевого ангидрида и смесь в дальнейшем перемешивали при температуре 130oC в течение 1 ч, что позволило растворить фталевый ангидрид в однородном растворе. Приготовленный таким образом новый однородный раствор охладили до комнатной температуры и полностью добавили по каплям в течение 1 ч в 200 мл (1,8 моль) четыреххлористого титана, температуру которого поддерживали на уровне -20oC. После завершения операции добавления в течение 4 ч температуру смеси повысили до 110oC, когда температура достигла 110oC в нее добавили 2,68 мл (12,5 ммоль) диизобутилфталата. Затем смесь выдержали при этой температуре в течение 2 ч с перемешиванием. После завершения реакции реакционную смесь подвергли горячему фильтрованию, собрав твердую фракцию. Это твердую фракцию вновь суспендировали в 200 мл четыреххлористого титана и при температуре 110oC в течение 2 ч провели реакцию. После завершения реакции твердую порцию собрали горячим фильтрованием и промыли деканом, температуру которого поддерживали на уровне 110oC, и гексаном до тех пор, пока в промывных жидкостях не перестали обнаруживать никакого свободного титанового соединения.

Твердый титановый каталитический компонент /A/, синтезированный по вышеизложенному способу, хранили в виде суспензии в гексане. Часть этой суспензии высушили с целью проверки состава катализатора. В результате было установлено, что полученный твердый титановый каталитический компонент /A/ состоял из 3,1 мас. титана, 56,0 мас. хлора, 17,0 мас. магния и 20,9 мас. диизобутилфталата.

Полимеризация:

В 2-литровый автоклав загрузили 750 мл очищенного гексана и в атмосфере пропилена при комнатной температуре в автоклав ввели 2,51 ммоль триэтилалюминия, 0,125 ммоль фенилтриэтоксисилана и 0,015 ммоль в пересчете на атомарное количество титана каталитического компонента /A/, приготовленного по вышеизложенному. После добавления 200 мл водорода температуру повысили до 70oC и пропилен полимеризовали в течение 2 ч. В процессе полимеризации давление поддерживали на уровне 7 кг/см2 (избыточное давление).

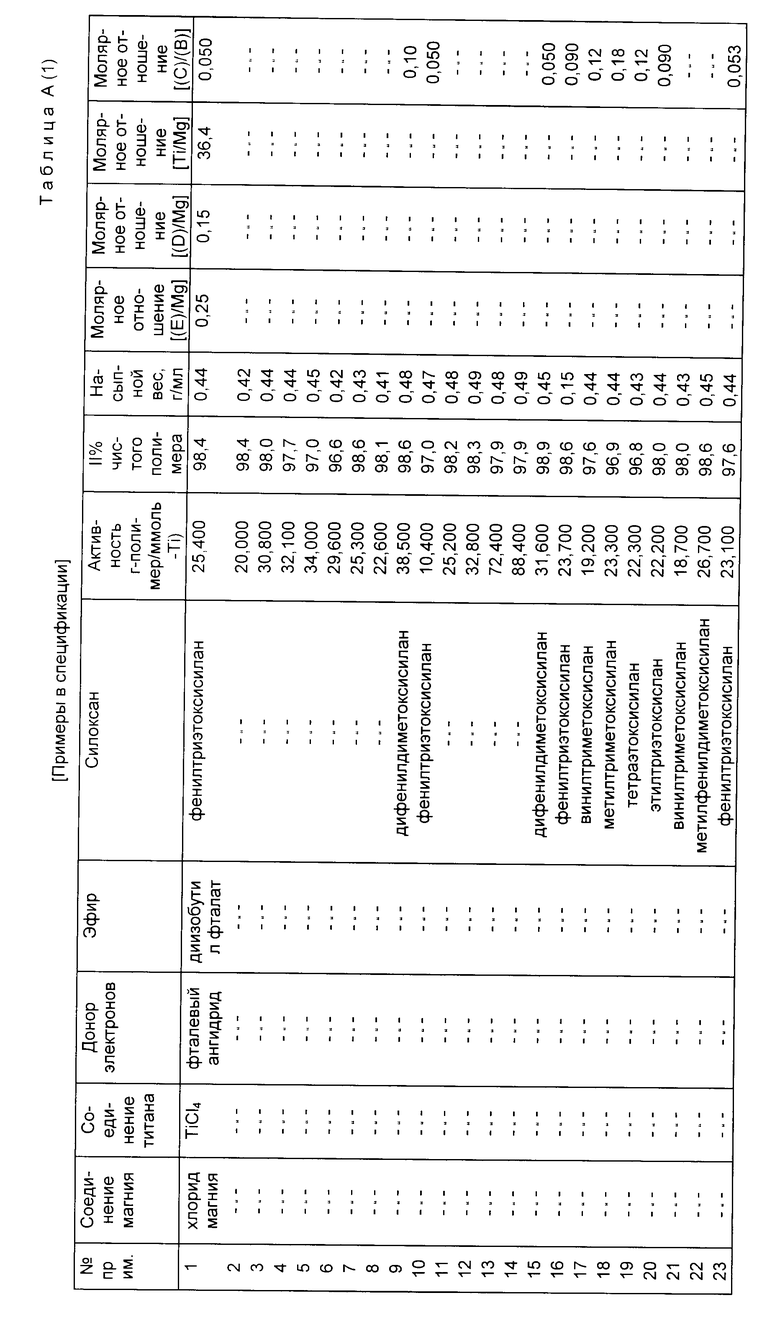

После завершения полимеризации шлам, содержавший полученный полимер, отфильтровали, в результате чего получили белый порошкообразный полимер и жидкий слой. После сушки количество белого порошкообразного полимера составили 379,2 г. После экстрагирования кипящим н-гептаном остаток такого полимера составлял 98,9% индекс расплава (ИР/MI) полимера был равным 7,5, а его кажущаяся плотность 0,44 г/мл. Распределение частиц по размерам такого белого порошкообразного полимера показано в табл.1. В результате концентрирования жидкого слоя получили 1,9 г растворимого в растворителе полимера. Таким образом, активность составляла 25400 г полипропилена/ммол. титана, а показатель стереорегулярности /ПС/ (I.I) полимера в целом был равным 98,4%

Примеры с 2 до 6. Эксперимент примера 1 повторили, за исключением того, что в данном случае количество водорода, использованного в процессе полимеризации, изменили соответственно на 100, 400, 800, 1000 и 2000 мл. Полученные результаты сведены в табл.2.

Примеры 7 и 8. Эксперимент примера 1 повторили полностью, за исключением того, что процесс полимеризации проводили при температуре соответственно 80 и 90oC. Полученные результаты сведены в табл.3.

Пример 9. В 2-литровый автоклав загрузили 500 г пропилена, и при комнатной температуре в этот автоклав ввели 0,25 ммоль триэтилалюминия, 0,025 ммоль дифенилдиметоксисилана и 0,005 ммоль в пересчете на атомарное количество титана каталитического компонента /A/, описанного в примере 1. Далее в автоклав ввели 750 мл водорода. Температуру повысили до 80oC и в течение 1 ч провели полимеризацию пропилена. После сушки количество полученного полимера в целом составляло 192,3 г. После экстрагирования полимера кипящим н-гептаном остаток составлял 98,6% его ИР был равен 3,2, а кажущаяся плотность -0,48 г/мл. Таким образом, активность за этот промежуток времени составляла 38500 г полипропилена/ммоль титана.

Примеры с 10 по 14. Процесс примера 9 повторили полностью, за исключением того, что при полимеризации использовали 0,375 ммоль триэтилалюминия, 0,0188 ммоль фенилтриэтоксисилана и 0,0025 ммоль в пересчете на атомарное количество титана каталитического компонента /A/, описанного в примере 1, причем продолжительность процесса полимеризации в этих случаях изменили соответственно до 15 мин, 30 мин, 1 2 и 3 ч. Полученные результаты сведены в табл.4.

Пример 15. В 2-литровый автоклав загрузили 750 мл очищенного гексана и в атмосфере пропилена при комнатной температуре в автоклав ввели 2,51 ммоль триэтилалюминия, 0,125 ммоль дифенилдиметоксисилана и 0,015 ммоль в пересчете на атомарное количество титана каталитического компонента /A/, описанного в примере 1. После введения 200 мл водорода температуру повысили до 70oC и пропилен полимеризовали в течение 2 ч. В процессе полимеризации избыточное давление поддерживали на уровне 7 кг/см2. Реакционную смесь подвергли обработке согласно той же процедуре, что описана в примере 1. Полученные результаты сведены в табл.5.

Пример 16. В 2-литровый автоклав загрузили 750 мл очищенного гексана и в атмосфере пропилена при комнатной температуре в автоклав добавляли 2,51 ммоль триэтилалюминия, 0,225 ммоль фенилтриметоксисилана и 0,015 ммоль (в пересчете на автомарное количество титана) каталитического компонента /A/, описанного в примере 1. После введения 200 мл водорода температуру повысили до 70oC и в течение 2 ч провели процесс полимеризации пропилена. В ходе проведения такого процесса избыточное давление поддерживали на уровне 7 кг/см2. Реакционную смесь далее подвергли обработке аналогично вышеизложенному в примере 1. Полученные результаты сведены в табл.5.

Пример 17. В 2-литровый автоклав загрузили 750 мл очищенного гексана и в атмосфере пропилена при комнатной температуре в автоклав добавляли 2,51 ммоль триэтилалюминия, 0,30 ммоль винилтриметоксисилана и 0,015 ммоль (в пересчете на атомарное количество титана) каталитического компонента /A/, описанного в примере 1. После введения 200 мл водорода температуру повысили до 70oC и в течение 4 ч провели операцию полимеризации пропилена. В ходе полимеризации избыточное давление поддерживали на уровне 7 кг/см2. Далее реакционную смесь обработали аналогично вышеизложенному в примере 1. Полученные результаты сведены в табл.5.

Пример 18. В 2-литровый автоклав загрузили 750 мл очищенного гексана и в атмосфере пропилена при комнатной температуре в автоклав добавили 2,51 ммоль триэтилалюминия, 0,45 ммоль метилтриметоксисилана и 0,015 ммоль (в пересчете на атомарное количество титана) каталитического компонента /A/, описанного в примере 1. После добавления в него 200 мл водорода температуру повысили до 70oC и в течение 2 ч провели операцию полимеризации пропилена. В ходе проведения этой операции полимеризации избыточное давление поддерживали на уровне 7 кг/см2. Далее реакционную смесь подвергли обработке аналогично вышеизложенному в примере 1. Полученные результаты сведены в табл.5.

Пример 19. В 2-литровый автоклав загрузили 750 мл очищенного гексана и в атмосфере пропилена при комнатной температуре в этот автоклав добавили 2,51 ммоль тиэтилалюминия, 0,30 ммоль тетраэтоксисилана и 0,015 ммоль (в пересчете на атомарное количество титана) каталитического компонента /A/, описанного в примере 1. После введения в автоклав 200 мл водорода температуру повысили до 70oC и в течение 4 ч провели операцию полимеризации пропилена. В процессе полимеризации избыточное давление поддерживали на уровне 7 кг/см2. Эту реакционную смесь подвергли обработке аналогично вышеизложенному в примере 1. Полученные результаты сведены в табл.5.

Пример 20. В 2-литровый автоклав загрузили 750 мл очищенного гексана и в атмосфере пропилена при комнатной температуре этот автоклав добавили 2,51 ммоль триэтилалюминия, 0,225 ммоль этилтриэтоксисилана и 0,015 ммоль (в пересчете на атомарное количество титана) каталитического компонента /А/, описанного в примере 1. После введения в автоклав 200 мл водорода температуру повысили до 70oC и в течение 4 ч провели операцию полимеризации пропилена. В процессе такой полимеризации избыточное давление поддерживали на уровне 7 кг/см2. Далее реакционную смесь подвергли обработке аналогично вышеизложенному в примере 1. Полученные результаты сведены в табл.5.

Пример 21. В 2-литровый автоклав загрузили 750 мл очищенного гексана и при комнатной температуре в атмосфере пропилена в этот автоклав добавили 2,51 ммоль триэтилалюминия, 0,225 ммоль винилтриэтоксисилана и 0,015 ммоль (в пересчете на атомарное количество титана) каталитического компонента /А/, описанного в примере 1. После введения 200 мл водорода температуру повысили до 70oC и в течение 4 ч провели операцию полимеризации пропилена. Далее реакционную смесь подвергли обработке аналогично вышеизложенному в примере 1. Полученные результаты сведены в табл.5.

Пример 22. В 2-литровый автоклав загрузили 750 мл очищенного гексана и в атмосфере пропилена при комнатной температуре в этот автоклав добавили 2,51 ммоль триэтилалюминия, 0,225 ммоль метилфенилдиметоксисилана и 0,015 ммоль в пересчете на атомарное количество титана каталитического компонента /А/, описанного в примере 1. После введения в автоклав 220 мл водорода температуру повысили до 70oC и в течение 2 ч провели операцию полимеризации пропилена. В процессе такой полимеризации избыточное давление поддерживали на уровне 7 кг/см2. Далее реакционную смесь подвергали обработке аналогично вышеизложенному в примере 1. Полученные результаты сведены в табл.5.

Пример 23. В 2-литровый автоклав загрузили 750 мл очищенного гексана и в атмосфере пропилена при комнатной температуре в этот автоклав добавили 1,8 ммоль триэтилалюминия, 0,45 ммоль монохлордиэтилалюминия, 0,12 ммоль фенилтриэтоксисилана и 0,015 ммоль (в пересчете на атомарное количество титана) каталитического компонента /А/, описанного в примере 1. После введения в автоклав 200 мл водорода температуру повысили до 70oC и в течение 2 ч провели операцию полимеризации пропилена. В процессе такой полимеризации избыточное давление поддерживали на уровне 7 кг/см2. Далее реакционную смесь подвергли обработке аналогично вышеизложенному в примере 1. Полученные результаты сведены в табл.5.

Пример 24. Приготовление титанового каталитического компонента /А/:

Провели реакцию 4,76 г (50 ммоль) безводного хлористого магния с 25 мл декана и 23,4 мл (150 ммоль) 2-этилгексилового спирта при температуре 130oC в течение 2 ч с получением однородного раствора. Затем в этот раствор добавили 1,11 г (8,5 ммоль) фталевого ангидрида. Для растворения фталевого ангидрида смесь перемешивали при температуре 130oC в течение 1 ч. Приготовленный однородный раствор охладили до комнатной температуры и полностью в течение 1 ч добавили в 200 мл (1,8 ммоль) четыреххлористого титана, температуру которого поддерживали на уровне -20oC. После завершения этой операции добавления температуру смешанного раствора в течение 4 ч повысили до 110oC. Когда температура достигла 110oC, в смесь добавили 3,5 г (12,5 ммоль) ди-н-бутилфталата, а затем смесь выдерживали при этой же температуре в течение 2 ч. По истечении этих 2 ч из смеси выделили твердую фракцию, которую собрали горячим фильтрованием реакционной смеси. Твердую фракцию далее вновь суспендировали в 200 мл четыреххлористого титана и вновь выдержали при температуре 120oC в течение 2 ч. После завершения реакции твердую фракцию собрали горячим фильтрованием и полностью промыли деканом, температуру которого поддерживали на уровне 120oC, и гексаном до тех пор, пока в промывной жидкости не перестали обнаруживать какое-либо свободное титановое соединение.

Полученный каталитический компонент /А/ хранили в гексане в виде шлама. Часть этого шлама высушили с целью проверки состава катализатора. Полученный каталитический компонент /А/ содержал, как это было установлено, 2,1 мас. титана.

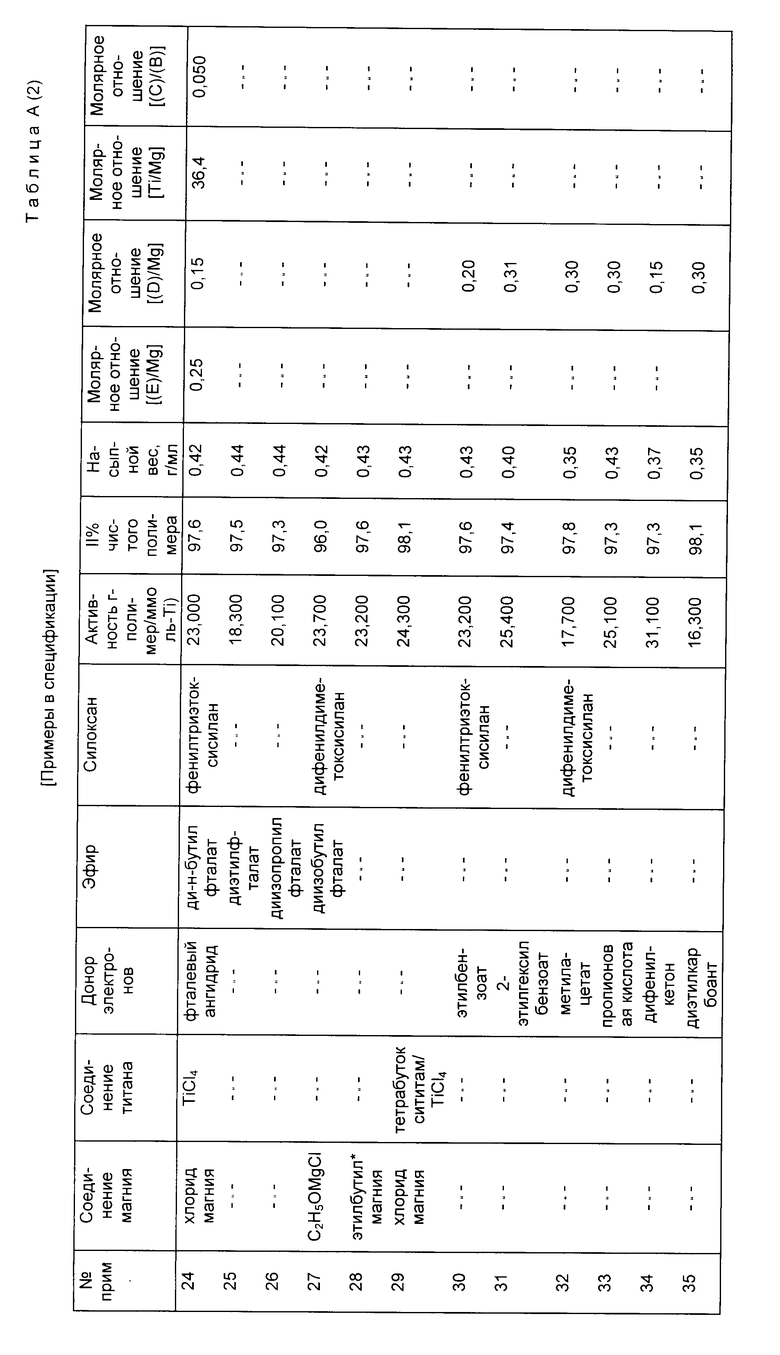

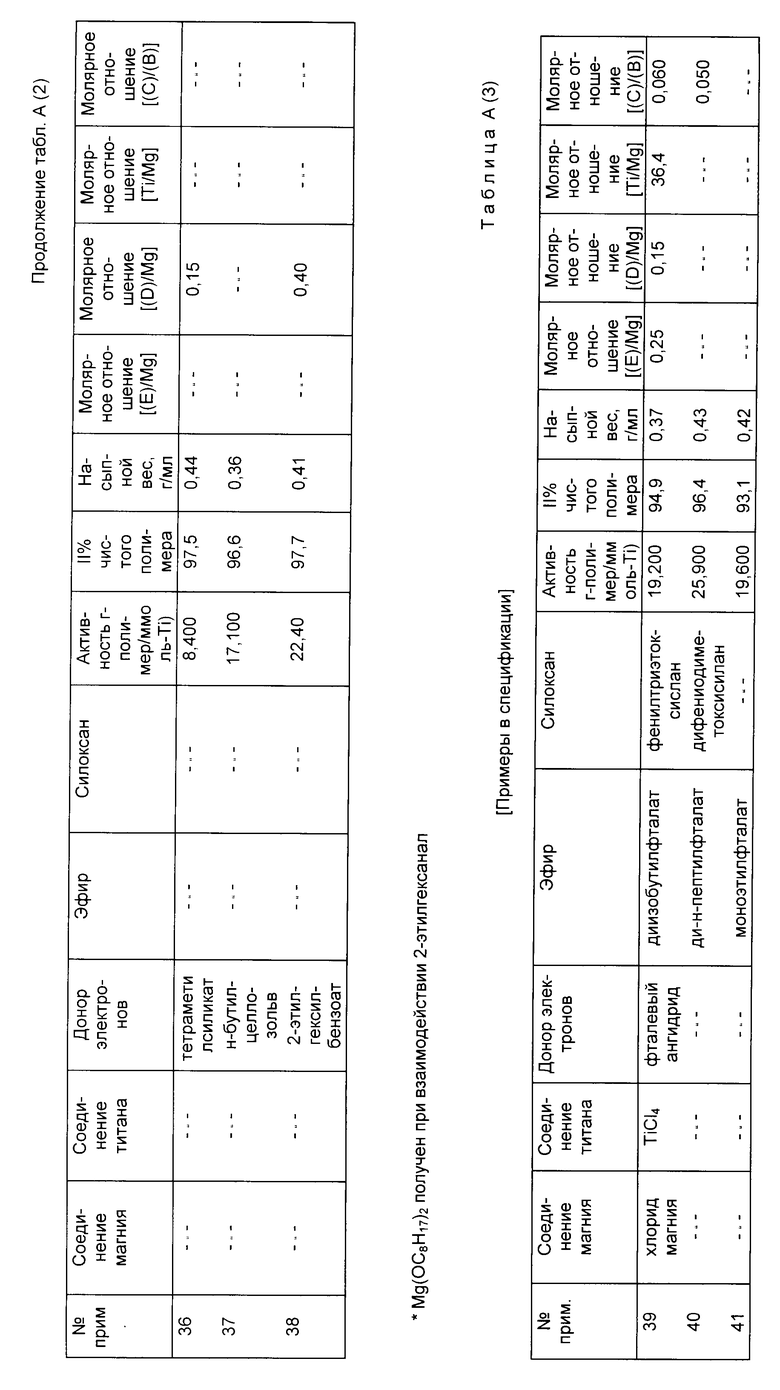

С использованием полученного твердого титанового каталитического компонента аналогично вышеизложенному в примере 1 провели операцию полимеризации пропилена. Полученные результаты сведены в табл.6.

Пример 25. Приготовление твердого титанового каталитического компонента /А/:

Провели реакцию 4,76 г (50 ммоль) безводного хлористого магния с 25 мл декана и 23,4 мл (150 ммоль) 2-этилгексилового спирта в течение 2 ч при температуре 130oC, в результате чего получили однородный раствор. Затем в этот раствор добавили ангидрид. Образовавшийся в течение 1 ч с целью растворить фталевый ангидрид. Образовавшийся однородный раствор охладили до комнатной температуры и в течение 1 ч полностью по каплям добавили в 200 мл (1,8 моль) четыреххлористого титана, температуру которого поддерживали на уровне -20oC. После завершения операции добавления смесь нагрели до температуры 100oC в течение 4 ч. Когда температура достигла 110oC, добавили 2,6 мл (18,0 ммоль) тиэтилфталата. При этой температуре смесь выдержали в течение 2 ч. После завершения 2-часовой реакции твердую фракцию выделили из реакционной смеси горячим фильтрованием. Твердую фракцию вновь суспендировали в 200 мл четыреххлористого титана и вновь провели реакцию при температуре 120oC в течение 2 ч. После завершения реакции твердую фракцию вновь собрали горячим фильтрованием и промывки деканом, температуру которого поддерживали на уровне 120oC, и гексаном до полного исчезновения в промывной жидкости каких-либо свободных обнаруживаемых соединений титана.

Приготовленный твердый титановый каталитический компонент /А/, описанный выше, хранили в виде его шлама в гексане. Часть этого шлама высушили с целью проверки состава катализатора. Полученный твердый титановый каталитический компонент /А/ содержал, как это было установлено, 4,0 мас. титана.

С использованием конечного твердого каталитического титанового компонента /А/ аналогично вышеизложенному в примере 1 провели операцию полимеризации пропилена. Полученные результаты сведены в табл.6.

Пример 26. Приготовление твердого титанового каталитического компонента /А/:

Провели реакцию между 4,76 г (50 ммоль) безводного хлористого магния, 25 мл декана и 23,4 мл (150 ммоль) 2-этилгексилового спирта при температуре 130oC в течение 2 ч, в результате чего получили однородный раствор. Далее в этот раствор добавили 1,11 г (7,5 ммоль) фталевого ангидрида и смесь перемешивали при температуре 130oC в течение 1 ч для растворения фталевого ангидрида. Образовавшийся однородный раствор охладили до комнатной температуры и в течение 1 ч полностью по каплям добавляли в 200 мл (1,8 ммоль) четыреххлористого титана, температуру которого поддерживали на уровне -20oC. После завершения этой операции добавляли смесь, в течение 4 ч нагрели до температуры 110oC. Когда температура смеси достигла 110oC, в нее добавляли 2,9 мл (12,5 ммоль) диизопропилфталата и затем смесь выдержали при этой температуре в течение 2 ч. После завершения 2-часовой реакции твердую фракцию выделили из реакционной смеси путем ее горячего фильтрования. Эту твердую фракцию вновь суспендировали в 200 мл четыреххлористого титана и вновь провели реакцию при температуре 120oC в течение 2 ч. После завершения реакцию твердую фракции вновь собрали горячим фильтрованием и промывали деканом, температуру которого поддерживали на уровне 120oC, и гексаном до тех пор, пока не перестали обнаруживать в промывной жидкости какие-либо свободные титановые соединения.

Твердый титановый каталитический компонент /А/, приготовленный по вышеизложенному, хранили в виде шлама в гексане. Часть такого шлама высушили с целью проверки состава катализатора. Готовый твердый титановый каталитический компонент /А/ содержал, как было установлено, 2,9 мас. титана.

С использованием этого готового твердого титанового каталитического компонента /А/ провели операцию полимеризации пропилена аналогично вышеизложенному в примере 1. Полученные результаты сведены в табл.6.

Пример 27. Приготовление каталитического компонента /А/:

5,25 г C2H5OMoCl, 23,2 мл 2-этилгексилового спирта и 50 л декана перемешивали при комнатной температуре в течение приблизительно 1 ч. В готовой однородный раствор добавили 1,11 г фталевого ангидрида и реакцию проводили при температуре 130oC в течение 1 ч, в результате чего фталевый ангидрид растворили в этом однородном растворе. Затем раствор охладили до комнатной температуры. Приготовленный таким образом однородный раствор по каплям с перемешиванием в течение 1 ч ддобавили в 200 мл четыреххлористого титана, температуру которого поддерживали на уровне -20oC. Далее смесь подвергали обработке аналогично вышеизложенному в примере 1, благодаря чему приготовили каталитический компонент /А/.

Полимеризация:

Пропилен полимеризовали аналогично вышеизложенному в примере 15, за исключением того, что в данном случае использован каталитический компонент /А/, приготовленный по вышеизложенному. Полимеризационная активность составляла 23700 г полипропилена/ммоль титана, а ПС полимера в целом составляла 96,0% Кажущаяся плотность полимера была равной 0,42 г/мл.

Пример 28. Приготовление каталитического компонента /А/:

Провели реакцию между 150 мл деканового раствора, содержащего 50 ммоль этилбутилмагния и 17,0 мл 2-этилгексанола, при температуре 80oC в течение 2 ч, в результате чего образовался однородный раствор. В этот раствор далее добавляли 1,11 г (7,5 ммоль) фталевого ангидрида, в результате чего образовался совершенно однородный раствор. Далее этот однородный раствор по каплям с перемешиванием ввели в течение 1 ч в 200 мл четыреххлористого титана, температуру которого поддерживали на уровне 20oC. Затем провели тот же процесс, что описан в примере 1, в результате чего получили каталитический компонент /А/.

Полимеризация:

Пропилен полимеризовали аналогично вышеизложенному в примере 15 с использованием готового каталитического компонента /А/. Полученные результаты сведены в табл.7.

Пример 29. Приготовление каталитического компонента /А/:

Провели реакцию между 4,76 г (50 ммоль) безводного хлористого магния, 25 мл декана, 3,4 мл (10 ммоль) тетрабутоксититана и 17,9 мл (115 ммоль) 2-этилгексилового спирта при температуре 130oC в течение 2 ч, в результате чего получили однородный раствор. В этот раствор добавили 1,11 г (7,5 ммоль) фталевого ангидрида и смесь перемешивали при температуре 130oC в течение 1 ч для растворения фталевого ангидрида. Приготовленный однородный раствор охладили до комнатной температуры и в течение 1 ч по каплям целиком ввели в 200 мл (1,8 ммоль) четыреххлористого титана, температуру которого поддерживали на уровне -20oC. Затем провели ту же операцию, что описана в примере 1, в результате чего получили твердый титановый каталитический компонент /А/.

Полимеризация:

Пропилен полимеризации аналогично вышеизложенному в примере 15 с использованием полученного твердого титанового каталитического компонента /А/. Полученные результаты сведены в табл.7.

Пример 30. Приготовление твердого титанового каталитического компонента /А/:

Твердый каталитический компонент /А/ приготовили аналогично вышеизложенному в примере 1, за исключением того, что в данном случае вместо 1,11 г (7,5 ммоль) фталевого ангидрида использовали 1,43 (10 ммоль) этилбензоата. Такой каталитический компонент /А/ содержал 2,4 мас. титана.

Полимеризация:

Пропилен полимеризовали аналогично вышеизложенному в примере 1 с использованием готового твердого каталитического компонента /А/. Полученные результаты сведены в табл.8.

Пример 31. Приготовление твердого титанового каталитического компонента /А/:

Твердый каталитический компонент /А/ синтезировали аналогично вышеизложенному в примере 1, за исключением того, что в данном случае вместо 1,11 г (7,5 ммоль) фталевого ангидрида использовали 1,80 мл (15,6 ммоль) хлористого бензоила, в результате чего в процессе приготовления катализатора получили 2-этилгексилбензоата. Готовый твердый каталитический компонент /А/ содержал 3,1 мас. титана.

Полимеризация:

Пропилен полимеризовали аналогично вышеизложенному в примере 1 с использованием готового твердого каталитического компонента /А/. Полученные результаты сведены в табл.8.

Пример 32. Приготовление твердого титанового каталитического компонента /А/:

Твердый каталитический компонент /А/ приготовили аналогично вышеизложенному в примере 1, за исключением того, что в данном случае вместо 1,11 г (7,5 ммоль) фталевого ангидрида использовали 1,47 мл (15 ммоль) метилацетата. Готовый твердый каталитический компонент /А/ содержал 4,7 мас. титана.

Полимеризация:

Пропилен полимеризовали аналогично вышеизложенному в примере 15 с использованием готового твердого титанового каталитического компонента /А/. Полученные результаты сведены в табл.8.

Пример 33. Приготовление твердого титанового каталитического компонента /А/:

Твердый каталитический компонент /А/ приготовили аналогично вышеизложенному в примере 1, за исключением того, что в данном случае вместо 1,11 г (7,5 ммоль) фталевого ангидрида использовали 1,12 мл (15 ммоль) пропионовой кислоты. Готовый твердый каталитический компонент /А/ содержал 3,1 мас. титана.

Полимеризация:

Пропилен полимеризовали аналогично вышеизложенному в примере 15 с использованием твердого каталитического компонента /А/. Полученные результаты сведены в табл.8.

Пример 34. Приготовление твердого титанового каталитического компонента /А/:

Твердый каталитический компонент /А/ был приготовлен аналогично вышеизложенному в примере 1, за исключением того, что в данном случае вместо 1,11 г (7,5 ммоль) фталевого ангидрида использовали 7,5 ммоль дифенилкетона. Полученный твердый каталитический компонент /А/ содержал 2,5 мас. титана.

Полимеризация:

Пропилен полимеризовали аналогично вышеизложенному в примере 15 с использованием готового твердого титанового каталитического компонента /А/. Полученные результаты сведены в табл.8.

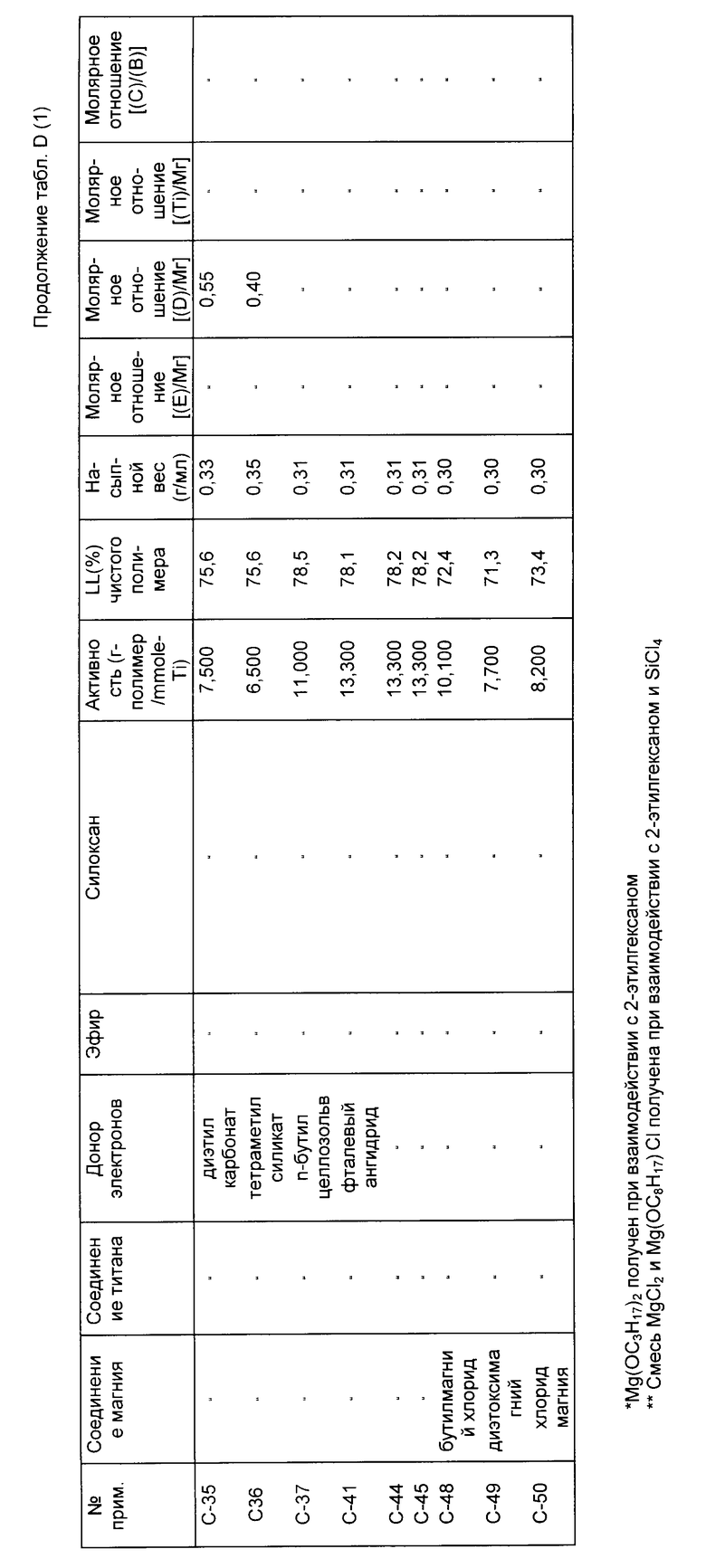

Пример 35. Приготовление твердого титанового каталитического компонента /А/:

Твердый каталитический компонент /А/ синтезировали аналогично вышеизложенному в примере 1, за исключением того, что вместо 1,11 г (7,5 ммоль) фталевого ангидрида использовали 1,82 мл (15 ммоль) диэтилкарбоната. Полученный твердый каталитический компонент /А/ содержал 4,3 мас. титана.

Полимеризация:

Пропилен полимеризовали аналогично вышеизложенному в примере 15 с использованием готового твердого каталитического компонента /А/. Полученные результаты сведены в табл.8.

Пример 36. Приготовление твердого титанового каталитического компонента /А/:

Твердый каталитический компонент /А/ приготовили аналогично вышеизложенному в примере 1, за исключением того, что в данном случае вместо 1,11 г (7,5 ммоль) фталевого ангидрида использовали 0,88 мл (7,5 ммоль) тетраметилсиликата. Готовый твердый каталитический компонент /А/ содержал 5,1 мас. титана.

Полимеризация:

Пропилен полимеризовали аналогично вышеизложенному в примере 15 с использованием готового твердого титанового каталитического компонента /А/. Полученные результаты сведены в табл.8.

Пример 37. Приготовление твердого титанового каталитического компонента /А/:

Твердый каталитический компонент /А/ приготовили аналогично вышеизложенному в примере 1, за исключением того, что в данном случае вместо 1,11 г (7,5 ммоль) фталевого ангидрида использовали 0,99 мл (7,5 ммоль) н-бутилцеллозольва. Готовый твердый каталитический компонент /А/ содержал 5,5 маc. титана.

Полимеризация:

Пропилен полимеризовали аналогично вышеизложенному в примере 15 с использованием готового твердого каталитического компонента /А/. Полученные результаты сведены в табл.8.

Пример 38. Приготовление твердого титанового каталитического компонента /А/:

Твердый каталитический компонент /А/ приготовили аналогично вышеизложенному в примере 1, за исключением того, что в данном случае вместо 1,1 г (7,5 ммоль) фталевого ангидрида использовали 4,86 мл (20 ммоль) 2-этилгексилбензоата. Готовый каталитический компонент /А/ содержал 3,1 мас. титана.

Полимеризация: